50-65MK-Ⅱ Giratory breker hoofas

Ons kliënt, The Three Gorges, wat 2 stelle 50-65MK-Ⅱ draaiende brekers het. Hierdie model is in Augustus 1999 in werking gestel. Na die operasie het alle eenhede normaal gereageer. En vanweë sy groot vergruisverhouding en hoë produktiwiteit, het dit die hooftoerusting vir kunsmatige sand- en klipverwerking in hierdie projek geword. Een van die hoofskagte van die breker het egter tydens die vergruisoperasie tot 14 November 2001 gebreek. Die teoretiese bedryfstyd was slegs twee jaar en drie maande. Die werklike produksiestatus van die projekafdeling is egter dat twee tipes toerusting een op 'n slag gebruik word. Geen twee het nog ooit saam gehardloop nie. Daarom behoort 'n meer realistiese teoretiese bedryfstyd meer as een jaar te wees. Alhoewel volgens die kontrak, die fabriek se hoofas-verbinteniswaarborgtydperk 18 maande is, en die Three Gorges Xia'anxi Sandstone Project Department is ook vir meer as 2 maande verstrengel met die fabrieksverteenwoordiger van Svedala Company gebaseer op die kontrak, maar die finale rede is Voldoende en kon nie die fabriek se vergoeding kry nie. Trouens, volgens die gebruik van baie soortgelyke masjientipes by die huis en in die buiteland en die fabriek se oorspronklike hermodellering van die toestel, kan die hoofas nie in so 'n kort tydperk gebreek word nie. Dit is duidelik en maklik om te sien dat die hoofas abnormaal gebreek is. In hierdie tyd was dit ook op die spitstyd van die betongiet van die Driekloofdam. Nadat die hoofas van hierdie breker gebreek het, het die toestand van die ander een ook veroorsaak dat ons bekommerd begin raak het. In die geval dat die ander een dieselfde situasie in 'n kort tydperk het, dan word die resultate eenvoudig nie gewaag om te dink nie. Omdat die invoerprys van die hoofas so hoog as 2,3 miljoen yuan is, en die afleweringstydperk ook langer is (die vinnigste is 6 maande). Benewens die ontwerpfoute van die hoofskag self, het die projekafdeling die invoerplan van die hoofskag verwerp, besluit om die tegniese kapasiteit van die organisasie in Maleisië te bestudeer en die moontlikheid van sy nasionale produksie te probeer.

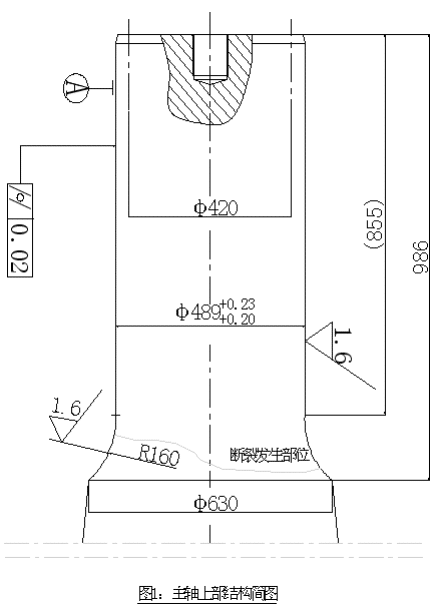

In die daaropvolgende aftakeling en inspeksie het ons gevind dat die gebreekte deel van die hoofas in die boogoorgangsarea van die boonste asdeursnee Φ489 na die asdeursnee Φ630 plaasgevind het, en hierdie oorgangsarea was oorspronklik 'n plek waar die spanning moes wees relatief gekonsentreerd. Deur 'n monster van die fraktuur te neem en dit deur skandeerelektronmikroskopie te ontleed, is die fraktuuroppervlak die vermoeidheidsbreuk wat veroorsaak word deur die hoofas wat die effektiewe tyd vir die gebruik daarvan bereik, eerder as die bros fraktuur wat deur die eksterne krag veroorsaak word. Na ons volledige ontleding en demonstrasie het ons tot die gevolgtrekking gekom dat hierdie model 'n modifikasie van die 42-50 tipe roterende breker is. Behalwe vir die verlenging van die hoofas en die verhoging van die voerdeursnee, is die res van die posisies nie dienooreenkomstig verander nie. Daarom, as gevolg van die toename in die deursnee van die voer, is die breekverhouding van die masjien groter as dié van die 42-50 tipe. Daarom is die drukkrag wat deur die hoofas ondersteun word, vergroot, maar die deursnee van die hoofas is nie dienooreenkomstig vergroot nie. Terselfdertyd, soos die lengte van die hoofas verleng word, word die buigmomentmomente waartoe die breekpunt van die hoofas dienooreenkomstig verhoog word. Uit die werklike situasie van die gebroke beweging, is die boogoorgangsarea van die hoofas die area waar die buigmoment van die as die grootste is, en die area waar die spanning relatief gekonsentreer is. Daarom is dit ook die swakste area van die hele hoofskag. As die hoofas breek as gevolg van die onvermoë om eksterne kragte te weerstaan, moet die gekraakte area in die swak area wees. Sien die volgende prentjie:

Nadat ons die hoofrede vir die breuk van die hoofas gevind het, het ons begin bestudeer hoe om die waarskynlikheid dat die hoofas breek, te verminder. Om die breuk van die hoofas te voorkom, is, benewens die beheer van die deursnee van die grondstoftoevoer, die verhoging van die buigsterkte van die hoofas en die vermindering van die spanningkonsentrasiekoëffisiënt van die hoofas wat die boogarea kruis twee baie effektiewe paaie. Om die buigsterkte van die hoofas te verhoog, in die geval waar die lengte van die hoofas nie verander kan word nie, is dit nodig om die grootte van die boonste asdeursnee en die radius van die oorgangsboog te vergroot. Die verhoging van die grootte van die boonste as deursnee van die hoofas sal egter 'n reeks monteringsprobleme van ander verwante dele meebring, wat eintlik nie sal werk nie. Daarom is dit meer haalbaar om die geronde hoekgrootte van die oorgangsboog te vergroot. En om die koëffisiënte in die spanningstel van die hoofas te verminder, kan slegs op die oorgangsboogfiletgrootte gedoen word. Teoreties kan jy die hoof-as spanningsentralisasiekoëffisiënt verbeter deur die kruisboogfiletgrootte te vergroot. Jy kan net weet of jy dit kan verbeter deur gedetailleerde berekeninge; verhoog die sterkte van die hoofas-kruisboogarea en verminder die spanning op die oppervlak. En deur ons gedetailleerde berekeninge het ons vasgestel dat ons die grootte van die hoofaskruisboog van R160mm tot R285mm kan vergroot, sonder om die samestelling van ander onderdele te beïnvloed. Aangesien die verhouding r/d = 160/489 = 0.32> 0.25 van die oorspronklike rondeboog-filetafmeting r tot die klein-end-skagdiameter d van die hoofas, is dit bekend uit die Meganiese Ontwerphandleiding dat wanneer r/d groter is as 0,25 Deur eenvoudig die filetgrootte van die oorgangsboog te vergroot kan nie meer die moegheidkerfspanningskoëffisiënt in hierdie area verminder nie. Daarom het die toename in die hoekgrootte van die oorgangsboog nie die situasie van die spanning wat in die area gestel word, verander nie. Deur die geronde hoekgrootte van die kruisboog te vergroot, kan die radiale deursneegrootte van die hoofas egter vergroot word. Daarom kan die buigsterkte van die hoofas verbeter word. En deur die sterkte en oppervlakakkuraatheid van die boogkruisingsone van die hoofas te verhoog, kan die spanningkonsentrasie in die sone ook verminder word. Op hierdie manier kan die buigweerstand van die boogkruisingsone van die hoofas verbeter word, waardeur die waarskynlikheid van breuk in hierdie sone verminder word.

Daarom het ons besluit om die geronde hoekgrootte van die hoofaskruisboog na R285mm te vergroot om die buigsterkte en spanningskonsentrasie in die hoofaskruisboogarea te verbeter, en terselfdertyd die akkuraatheid van die hoofas te verhoog. kruisbooggebied.

Dit is maklik om te sien dat die verhoging van die grootte van die hoofas wat die boogfilet kruis, beslis die buigsterkte van die hoofas sal verhoog, dus word die gedetailleerde kontroleberekening van hierdie artikel weggelaat.

Daarbenewens, om te verhoed dat die hoofas kraak, kan dit ook bereik word deur die materiaal van die hoofas te verander om die algehele meganiese eienskappe van die hoofas te verbeter, om sodoende die doel te bereik om die hoofas se algehele taaiheid te verbeter en te verbeter die buigsterkte van die hoofas. Dan kan ons monsterontleding en eksperimente uitvoer oor die materiaal en meganiese eienskappe van die gebreekte hoofas, en dit vergelyk met die meganiese eienskappe van legeringsstruktuurstaal van verskillende handelsmerke in die land om materiale met beter en beter werkverrigting te vind. As dit gevind kan word, sal die voorwaardes vir die hoofskagland se produksie basies in plek wees.

Giratory Crusher Hoofas Materiaal Keuse

Deur monsters en chemiese ontleding te neem, is die belangrikste chemiese komponente soos volg:

| Element | C | Si | Mn | P | S | Kr | Ni | Ma | V | Cu |

| Inhoud % | 0,42 | 0,27 | 0,98 | 0,009 | 0,005 | 0,67 | 0,57 | 0,25 | 0,05 | 0,22 |

Nadat u die "Meganiese Ontwerphandleiding" nagegaan het en dit met ons huishoudelike legeringsstruktuurstaalgrade vergelyk het, is die chemiese samestelling daarvan soortgelyk aan 40CrMnMo.

Deur monsterneming en meganiese werkverrigtingstoetse uit te voer, is die werklike meganiese eienskappe van hierdie draaiende breker-hoofas soos volg:

| treksterkte (MPa) | Opbrengspunt (MPa) | Verlenging (%) | Tempo van vermindering in oppervlakte (%) | Impakkrag (J) | Hardheid (HB) | |

| Toets 1 | 992 | 854 | 12 | 51 | 56 | 209 |

| Toets 2 | 1006 | 866 | 11 | 54 | 60 | 207 |

| AVG. | 999 | 860 | 11.5 | 52,5 | 58 | 208 |

Na die hersiening van die "Meganiese Ontwerphandleiding" en die raadpleging van relevante huishoudelike vervaardigers, is daar hoofsaaklik vier soorte materiale wat in die hoofskagte van versnipperers en hysbakke in ons land gebruik word. Dit is: 20CrNiMo, 40CrNiMoA, 40CrMnMo, 42CrMo. Hulle het dieselfde meganiese eienskappe as die 42CrMo.

| Materiaal | treksterkte (MPa) | Opbrengspunt (MPa) | Verlenging (%) | tempo van vermindering in oppervlakte (%) | Impakkrag (J) | Hardheid (HB) |

| 20CrNiMo | 980 | 785 | 9 | 40 | 47 | ≤219 |

| 40CrNiMoA | 980 | 835 | 12 | 55 | 78 | ≤269 |

| 40CrMnMo | 980 | 785 | 10 | 45 | 63 | ≤217 |

| 42CrMo | 1080 | 930 | 12 | 45 | 63 | ≤247 |

20CrNiMo het beter smee- en hittebehandelingseienskappe. By die gebruik van karburasie- en blusprosesse kan dit die eienskappe van goeie taaiheid, hoë sterkte en slytvastheid van die laer met die laer hê. Klein tipe roterende brekers is beter om te gebruik. Hulle moet baie selde in groot-grootte roterende brekers gebruik word. Veral hierdie tipe struktuur met 'n bus aan die bokant vereis nie noodwendig die gebruik van karboniseer- en blusprosesse nie.

40CrMnMo kan op die hoofskagte van groot brekers en hysbakke aangewend word. Dit het goeie verhardbaarheid, hoë sterkte en taaiheid. As dit aan die prestasiestandaarde kan voldoen, behoort dit 'n goeie keuse te wees. Hierdie materiaal is egter uiters sensitief vir waterstof en genereer maklik waterstofbrosheid, dit wil sê wit kolle. Dit is uiters moeilik om in die produksieproses te beheer, daarom word dit min gebruik;

42CrMo word wyd gebruik in die hoofskagte van groot brekers en hysbakke. Dit het hoë sterkte en goeie taaiheid. Dit kan gebruik word om die hoofas van die breker te maak, maar sy taaiheid is effens laer as 40CrNiMoA;

40CrNiMoA word ook wyd gebruik in die hoofskagte van groot brekers en hysbakke. Dit het goeie verhardbaarheid, hoë sterkte en taaiheid. Die belangrikste meganiese eienskappe is beter as die oorspronklike breker-as. En sy produksieproses is volwasse en meganiese werkverrigting is stabiel. Dit behoort baie korrek te wees om die oorspronklike skagmateriaal te vervang.

Daarom het ons, na bogenoemde ontleding en vergelyking, en die relevante kundiges geraadpleeg, uiteindelik 40CrNiMoA as die materiaal van die hoofland gekies.

Mr. Nick Sun [email protected]

Postyd: 30 Okt-2020