50-65MK-Ⅱ Gyratory Crusher Hovedaksel

Vores kunde, The Three Gorges, som har 2 sæt 50-65MK-Ⅱ gyratoriske knusere. Denne model blev sat i drift i august 1999. Efter operationen reagerede alle enheder normalt. Og på grund af dets store knuseforhold og høje produktivitet er det blevet det vigtigste udstyr til kunstig sand- og stenbearbejdning i dette projekt. En af knuserens hovedaksler knækkede dog under knuseoperationen indtil 14. november 2001. Den teoretiske driftstid var kun to år og tre måneder. Den faktiske produktionsstatus for projektafdelingen er dog, at der anvendes to typer udstyr én ad gangen. Ikke to har nogensinde løbet sammen. Derfor bør en mere realistisk teoretisk driftstid være mere end et år. Selv om fabrikkens garantiperiode for hovedaksen ifølge kontrakten er 18 måneder, og Three Gorges Xia'anxi Sandstone Project Department har også været viklet sammen med fabrikkens repræsentant for Svedala Company i mere end 2 måneder baseret på kontrakten, men sidste årsag er Tilstrækkelig og undladt at få fabrikkens kompensation. Faktisk kan hovedakslen ifølge brugen af mange lignende maskintyper i ind- og udland og fabrikkens oprindelige ombygning af enheden ikke brydes på så kort tid. Det er tydeligt og let at se, at hovedakslen er unormalt brækket. På dette tidspunkt var det også på det højeste tidspunkt for betonstøbningen af Three Gorges Dam. Efter at hovedakslen på denne afbryder gik i stykker, fik den andens tilstand også os til at begynde at bekymre os. Hvis den anden har den samme situation i løbet af kort tid, så tør man simpelthen ikke forestille sig resultaterne. Fordi importprisen for hovedakslen er så høj som 2,3 millioner yuan, og leveringsperioden er også længere (den hurtigste er 6 måneder). Ud over designfejlene i selve hovedakslen afviste projektafdelingen importplanen for hovedakslen, besluttede at undersøge organisationens tekniske kapacitet i Malaysia og prøve muligheden for dens nationale produktion.

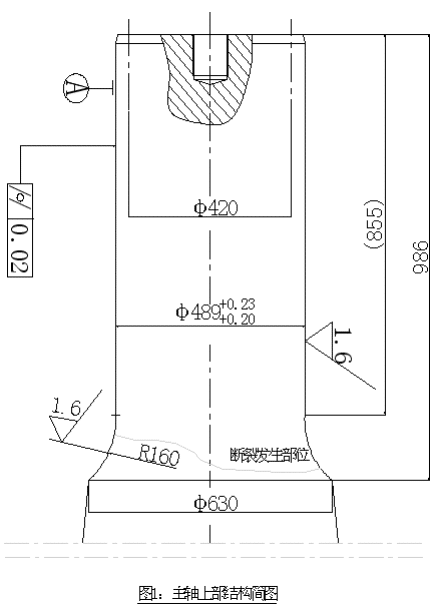

Ved den efterfølgende demontering og inspektion fandt vi, at den brækkede del af hovedakslen opstod i bueovergangsområdet af den øvre skaftdiameter Φ489 til skaktdiameteren Φ630, og dette overgangsområde var oprindeligt et sted, hvor spændingen skulle være. relativt koncentreret. Ved at tage en prøve af bruddet og analysere det ved scanning elektronmikroskopi, er brudoverfladen udmattelsesbruddet forårsaget af, at hovedakslen når det effektive tidspunkt for dets brug, snarere end det sprøde brud forårsaget af den ydre kraft. Efter vores fulde analyse og demonstration kom vi til den konklusion, at denne model er en modifikation af 42-50 type rotorafbryder. Bortset fra udvidelsen af hovedakslen og forøgelsen af fremføringsdiameteren, er resten af positionerne ikke ændret tilsvarende. På grund af stigningen i foderets diameter er maskinens knuseforhold derfor større end 42-50-typen. Derfor er knusekraften understøttet af hovedakslen blevet øget, men diameteren af hovedakslen er ikke øget tilsvarende. Samtidig med at længden af hovedakslen forlænges, øges bøjningsmomenterne, hvortil hovedakslens brudpunkt tilsvarende forøges. Fra den faktiske situation med den brudte bevægelse er hovedakslens bueovergangsareal det område, hvor akslens bøjningsmoment er størst, og området, hvor spændingen er relativt koncentreret. Derfor er det også det svageste område af hele hovedakslen. Hvis hovedakslen går i stykker på grund af manglende evne til at modstå ydre kræfter, skal det revnede område være i det svage område. Se følgende billede:

Efter at have fundet hovedårsagen til brud på hovedakslen, begyndte vi at undersøge, hvordan man reducerede sandsynligheden for, at hovedakslen knækker. For at forhindre brud på hovedakslen, ud over at kontrollere diameteren af råmaterialetilførslen, øger bøjningsstyrken af hovedakslen og reducerer spændingskoncentrationskoefficienten for hovedakslen, der krydser bueområdet, er to meget effektive veje. For at øge hovedakslens bøjningsstyrke, i det tilfælde, hvor længden af hovedakslen ikke kan ændres, er det nødvendigt at øge størrelsen af den øvre akseldiameter og overgangsbuens radius. Men at øge størrelsen af den øvre akseldiameter på hovedakslen vil medføre en række monteringsproblemer af andre relaterede dele, som faktisk ikke vil fungere. Derfor er det mere muligt at øge størrelsen af det afrundede hjørne af overgangsbuen. Og for at reducere koefficienterne i spændingssættet af hovedakslen kan kun udføres på overgangsbuefiletstørrelsen. Teoretisk kan du forbedre centraliseringskoefficienten for hovedaksens spænding ved at øge størrelsen på krydsbuen. Du kan kun vide, om du kan forbedre det ved detaljerede beregninger; øge hovedaksens krydsningsbueområdes styrke og reducere belastningen på overfladen. Og gennem vores detaljerede beregninger har vi fastslået, at vi kan øge størrelsen af hovedakslens krydsningsbue fra R160 mm til R285 mm uden at påvirke samlingen af andre dele. Da forholdet r/d = 160/489 = 0,32> 0,25 af den oprindelige rundbue-filetdimension r til den lille ende-akseldiameter d på hovedakslen, er det kendt fra Mechanical Design Manual, at når r/d er større end 0,25 Blot at øge filetstørrelsen af overgangsbuen kan ikke længere reducere udmattelseshakspændingskoefficienten i dette område. Derfor har stigningen i hjørnestørrelsen af overgangsbuen ikke ændret situationen for den spænding, der er sat i området. Men ved at øge den afrundede hjørnestørrelse af den krydsende bue, kan hovedakslens radiale tværsnitsstørrelse øges. Derfor kan bøjningsstyrken af hovedakslen forbedres. Og ved at øge styrken og overfladenøjagtigheden af hovedakslens buekrydsningszone, kan spændingskoncentrationen i zonen også reduceres. På denne måde kan bøjningsmodstanden af hovedakslens buekrydsningszone forbedres, hvorved sandsynligheden for brud i denne zone reduceres.

Derfor har vi besluttet at øge den afrundede hjørnestørrelse af hovedakslens krydsningsbue til R285 mm for at forbedre bøjningsstyrken og spændingskoncentrationen i hovedakslens krydsningsbueområde og samtidig øge præcisionen af hovedakslen krydsende bueområde.

Det er let at se, at en forøgelse af størrelsen af hovedakslen, der krydser buefileten, helt sikkert vil øge hovedakslens bøjningsstyrke, så den detaljerede kontrolberegning af denne artikel er udeladt.

Derudover, for at forhindre hovedakslen i at revne, kan det også opnås ved at ændre hovedakslens materiale for at forbedre hovedakslens overordnede mekaniske egenskaber for at opnå formålet med at forbedre hovedakslens samlede sejhed og forbedre hovedakslens bøjningsstyrke. Derefter kan vi udføre prøveanalyser og eksperimenter på materiale- og mekaniske egenskaber af den brækkede hovedaksel og sammenligne dem med de mekaniske egenskaber af legerede konstruktionsstål af forskellige mærker i landet for at finde materialer med bedre og bedre ydeevne. Kan den findes, så vil betingelserne for hovedaksellandets produktion som udgangspunkt være på plads.

Gyratory Crusher Hovedaksel Materialevalg

Ved at tage prøver og kemisk analyse er de vigtigste kemiske komponenter som følger:

| Element | C | Si | Mn | P | S | Cr | Ni | Mo | V | Cu |

| Indhold % | 0,42 | 0,27 | 0,98 | 0,009 | 0,005 | 0,67 | 0,57 | 0,25 | 0,05 | 0,22 |

Efter at have tjekket "Mechanical Design Manual" og sammenlignet den med vores husholdningslegerede strukturelle stålkvaliteter, svarer dens kemiske sammensætning til 40CrMnMo.

Ved at udtage prøver og udføre mekaniske præstationstest er de faktiske mekaniske egenskaber af denne gyratoriske knuserhovedaksel som følger:

| trækstyrke (MPa) | Flydegrænse (MPa) | Forlængelse (%) | Rate for reduktion af areal (%) | Slagkraft (J) | Hårdhed (HB) | |

| Test 1 | 992 | 854 | 12 | 51 | 56 | 209 |

| Test 2 | 1006 | 866 | 11 | 54 | 60 | 207 |

| AVG. | 999 | 860 | 11.5 | 52,5 | 58 | 208 |

Efter at have gennemgået "Mekanisk designmanual" og konsulteret relevante indenlandske producenter, er der hovedsageligt fire typer materialer, der bruges i de vigtigste aksler af makuleringsmaskiner og elevatorer i vores land. Disse er: 20CrNiMo, 40CrNiMoA, 40CrMnMo, 42CrMo. De har de samme mekaniske egenskaber som 42CrMo.

| Materiale | trækstyrke (MPa) | Flydegrænse (MPa) | Forlængelse (%) | arealreduktionshastighed (%) | Slagkraft (J) | Hårdhed (HB) |

| 20CrNiMo | 980 | 785 | 9 | 40 | 47 | ≤219 |

| 40CrNiMoA | 980 | 835 | 12 | 55 | 78 | ≤269 |

| 40CrMnMo | 980 | 785 | 10 | 45 | 63 | ≤217 |

| 42CrMo | 1080 | 930 | 12 | 45 | 63 | ≤247 |

20CrNiMo har bedre smede- og varmebehandlingsegenskaber. Ved brug af karburerings- og bratkølingsprocesser kan det have egenskaberne god sejhed, høj styrke og slidstyrke af leddet med lejet. Små roterende afbrydere er bedre at bruge. De bør bruges meget sjældent i store rotorhammere. Især kræver denne type struktur med en bøsning i den øvre ende ikke nødvendigvis brugen af karburerings- og bratkølingsprocesser.

40CrMnMo kan påføres hovedskakterne i store afbrydere og elevatorer. Det har god hærdeevne, høj styrke og sejhed. Hvis det kan opfylde præstationsstandarderne, bør det være et godt valg. Imidlertid er dette materiale ekstremt følsomt over for brint og genererer let brintskørhed, det vil sige hvide pletter. Det er ekstremt svært at kontrollere i produktionsprocessen, så det bruges sjældent;

42CrMo er meget udbredt i hovedskakter til store hammere og elevatorer. Den har høj styrke og god sejhed. Den kan bruges til at lave afbryderens hovedaksel, men dens sejhed er lidt lavere end 40CrNiMoA;

40CrNiMoA er også meget udbredt i hovedskakter af store afbrydere og elevatorer. Det har god hærdeevne, høj styrke og sejhed. De vigtigste mekaniske egenskaber er bedre end den originale afbryderaksel. Og dens produktionsproces er moden, og den mekaniske ydeevne er stabil. Det burde være meget korrekt at udskifte det originale skaftmateriale.

Derfor valgte vi, efter ovennævnte analyse og sammenligning og konsulteret de relevante eksperter, endelig 40CrNiMoA som hovedlandets materiale.

Mr. Nick Sun [email protected]

Indlægstid: 30. oktober 2020