50-65MK-Ⅱ Poros Utama Gyratory Crusher

Pelanggan kami, The Three Gorges, yang memiliki 2 set penghancur gyratory 50-65MK-Ⅱ. Model ini mulai dioperasikan pada Agustus 1999. Setelah operasi, semua unit merespon dengan normal. Dan karena rasio penghancurannya yang besar dan produktivitas yang tinggi, ia telah menjadi peralatan utama untuk pemrosesan pasir dan batu buatan dalam proyek ini. Namun, salah satu poros utama crusher pecah selama operasi penghancuran hingga 14 November 2001. Waktu operasi teoritis hanya dua tahun tiga bulan. Namun, status produksi sebenarnya dari departemen proyek adalah bahwa dua jenis peralatan digunakan satu per satu. Tidak ada dua orang yang pernah berlari bersama. Oleh karena itu, waktu operasi teoritis yang lebih realistis harus lebih dari satu tahun. Meskipun menurut kontrak, periode jaminan komitmen poros utama pabrik adalah 18 bulan, dan Departemen Proyek Batu Pasir Xia'anxi Tiga Ngarai juga telah terjerat dengan perwakilan pabrik Perusahaan Svedala selama lebih dari 2 bulan berdasarkan kontrak, tetapi alasan terakhir Cukup dan gagal mendapatkan kompensasi pabrik. Faktanya, sesuai dengan penggunaan banyak jenis mesin serupa di dalam dan luar negeri dan renovasi perangkat asli pabrik, poros utama tidak dapat dipatahkan dalam waktu sesingkat itu. Jelas dan mudah untuk melihat bahwa poros utama retak secara tidak normal. Pada saat ini juga merupakan waktu puncak penuangan beton Bendungan Tiga Ngarai. Setelah poros utama pemutus ini putus, kondisi yang lain juga membuat kami mulai khawatir. Jika yang lain memiliki situasi yang sama dalam waktu singkat, maka hasilnya sama sekali tidak berani dibayangkan. Karena harga impor poros utama setinggi 2,3 juta yuan, dan periode pengiriman juga lebih lama (tercepat adalah 6 bulan). Selain cacat desain poros utama itu sendiri, departemen proyek menolak rencana impor poros utama, memutuskan untuk mempelajari kapasitas teknis organisasi di Malaysia, dan mencoba kemungkinan produksi nasionalnya.

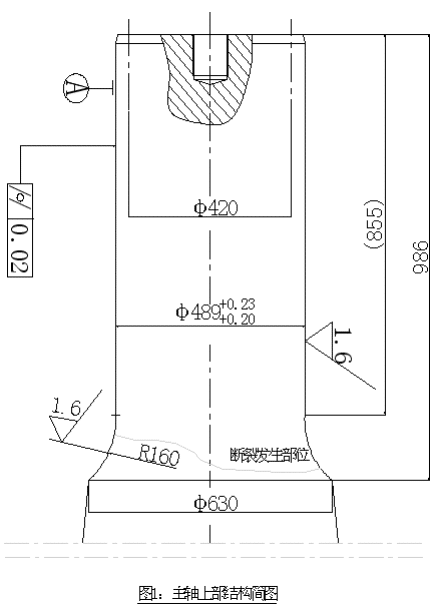

Dalam pembongkaran dan inspeksi berikutnya, kami menemukan bahwa bagian poros utama yang retak terjadi di area transisi busur dari diameter poros atas 489 ke diameter poros 630, dan area transisi ini pada awalnya merupakan tempat di mana tegangan seharusnya berada. relatif terkonsentrasi. Dengan mengambil sampel patahan dan menganalisisnya dengan pemindaian mikroskop elektron, permukaan patahan adalah patah lelah yang disebabkan oleh poros utama yang mencapai waktu efektif penggunaannya, bukan patah getas yang disebabkan oleh gaya luar. Setelah analisis dan demonstrasi penuh kami, kami sampai pada kesimpulan bahwa model ini adalah modifikasi dari pemutus putar tipe 42-50. Kecuali untuk perpanjangan poros utama dan peningkatan diameter umpan, sisa posisi tidak diubah. Oleh karena itu, karena peningkatan diameter umpan, rasio penghancuran mesin lebih besar daripada tipe 42-50. Oleh karena itu, gaya penghancur yang didukung oleh poros utama telah ditingkatkan, tetapi diameter poros utama belum juga ditingkatkan. Pada saat yang sama, ketika panjang poros utama diperpanjang, momen momen lentur di mana titik patah poros utama meningkat. Dari keadaan sebenarnya dari gerak patah, daerah transisi busur poros utama adalah daerah dimana momen lentur poros terbesar, dan daerah dimana tegangan relatif terkonsentrasi. Karena itu, ini juga merupakan area terlemah dari seluruh poros utama. Jika poros utama putus karena ketidakmampuan menahan gaya eksternal, area retak harus berada di area lemah. Lihat gambar berikut:

Setelah menemukan penyebab utama patahnya poros utama, kami mulai mempelajari cara mengurangi kemungkinan patahnya poros utama. Untuk mencegah patahnya poros utama, selain mengontrol diameter umpan bahan baku, meningkatkan kekuatan lentur poros utama dan mengurangi koefisien konsentrasi tegangan poros utama yang melintasi area busur adalah dua jalur yang sangat efektif. Untuk meningkatkan kekuatan lentur poros utama, dalam kasus di mana panjang poros utama tidak dapat diubah, perlu untuk meningkatkan ukuran diameter poros atas dan jari-jari busur transisi. Namun, meningkatkan ukuran diameter poros atas dari poros utama akan membawa serangkaian masalah perakitan bagian terkait lainnya, yang sebenarnya tidak akan berfungsi. Oleh karena itu, lebih layak untuk meningkatkan ukuran sudut membulat dari busur transisi. Dan untuk menurunkan koefisien pada tegangan set poros utama hanya dapat dilakukan pada ukuran fillet busur transisi. Secara teoritis, Anda dapat meningkatkan koefisien sentralisasi tegangan sumbu utama dengan meningkatkan ukuran fillet busur silang. Anda hanya dapat mengetahui jika Anda dapat memperbaikinya dengan perhitungan yang mendetail; meningkatkan kekuatan area busur crossover sumbu utama dan mengurangi tegangan pada permukaan. Dan melalui perhitungan rinci kami, kami telah menentukan bahwa kami dapat meningkatkan ukuran busur persimpangan poros utama dari R160mm ke R285mm, tanpa mempengaruhi perakitan bagian lain. Sebagai rasio r / d = 160/489 = 0,32 > 0,25 dari dimensi fillet busur bulat asli r terhadap diameter poros ujung kecil d dari poros utama, diketahui dari Manual Desain Mekanik bahwa ketika r / d lebih besar dari 0,25 Hanya dengan meningkatkan ukuran fillet busur transisi tidak dapat lagi mengurangi koefisien tegangan takik kelelahan di daerah ini. Oleh karena itu, peningkatan ukuran sudut busur transisi tidak mengubah situasi tegangan yang diatur di area tersebut. Namun, dengan meningkatkan ukuran sudut membulat dari busur persimpangan, ukuran penampang radial poros utama dapat ditingkatkan. Oleh karena itu, kekuatan lentur poros utama dapat ditingkatkan. Dan dengan meningkatkan kekuatan dan akurasi permukaan dari zona persilangan busur pada poros utama, konsentrasi tegangan di zona tersebut juga dapat dikurangi. Dengan cara ini, ketahanan lentur dari zona persimpangan busur dari poros utama dapat ditingkatkan, sehingga mengurangi kemungkinan patah di zona ini.

Oleh karena itu, kami telah memutuskan untuk meningkatkan ukuran sudut membulat dari busur penyeberangan poros utama menjadi R285mm untuk meningkatkan kekuatan lentur dan konsentrasi tegangan di area busur penyeberangan poros utama, dan pada saat yang sama, meningkatkan presisi poros utama melintasi daerah busur.

Sangat mudah untuk melihat bahwa peningkatan ukuran poros utama yang melintasi fillet busur pasti akan meningkatkan kekuatan lentur poros utama, sehingga perhitungan pemeriksaan rinci artikel ini dihilangkan.

Selain itu, untuk mencegah poros utama retak, dapat juga dilakukan dengan mengubah bahan poros utama untuk meningkatkan sifat mekanik poros utama secara keseluruhan, sehingga mencapai tujuan meningkatkan ketangguhan poros utama secara keseluruhan dan meningkatkan kekuatan lentur poros utama. Kemudian kita dapat melakukan analisis sampel dan eksperimen pada material dan sifat mekanik poros utama yang retak, dan membandingkannya dengan sifat mekanik baja struktural paduan dari berbagai merek di dalam negeri untuk menemukan bahan dengan kinerja yang lebih baik dan lebih baik. Jika dapat ditemukan, maka kondisi produksi negara poros utama pada dasarnya akan ada.

Pemilihan Bahan Poros Utama Gyratory Crusher

Dengan mengambil sampel dan analisis kimia, komponen kimia utama adalah sebagai berikut:

| Elemen | C | Si | M N | P | S | Cr | Ni | mo | V | Cu |

| Isi % | 0,42 | 0.27 | 0,98 | 0,009 | 0,005 | 0,67 | 0,57 | 0,25 | 0,05 | 0,22 |

Setelah memeriksa "Manual Desain Mekanik" dan membandingkannya dengan nilai baja struktural paduan domestik kami, komposisi kimianya mirip dengan 40CrMnMo.

Dengan mengambil sampel dan melakukan uji kinerja mekanis, sifat mekanik sebenarnya dari poros utama crusher gyratory ini adalah sebagai berikut:

| kekuatan tarik (MPa) | Titik hasil (MPa) | Perpanjangan (%) | Tingkat pengurangan luas (%) | Kekuatan dampak (J) | Kekerasan (HB) | |

| Tes 1 | 992 | 854 | 12 | 51 | 56 | 209 |

| Tes 2 | 1006 | 866 | 11 | 54 | 60 | 207 |

| rata-rata | 999 | 860 | 11.5 | 52.5 | 58 | 208 |

Setelah meninjau "Manual Desain Mekanik" dan berkonsultasi dengan produsen dalam negeri yang relevan, terutama ada empat jenis bahan yang digunakan di poros utama penghancur dan elevator di negara kita. Ini adalah: 20CrNiMo, 40CrNiMoA, 40CrMnMo, 42CrMo. Mereka memiliki sifat mekanik yang sama dengan 42CrMo.

| Bahan | kekuatan tarik (MPa) | Titik hasil (MPa) | Perpanjangan (%) | tingkat pengurangan luas (%) | Kekuatan dampak (J) | Kekerasan (HB) |

| 20CrNiMo | 980 | 785 | 9 | 40 | 47 | 219 |

| 40CrNiMoA | 980 | 835 | 12 | 55 | 78 | 269 |

| 40CrMnMo | 980 | 785 | 10 | 45 | 63 | 217 |

| 42CrMo | 1080 | 930 | 12 | 45 | 63 | 247 |

20CrNiMo memiliki sifat penempaan dan perlakuan panas yang lebih baik. Saat menggunakan proses karburasi dan pendinginan, ia dapat memiliki karakteristik ketangguhan yang baik, kekuatan tinggi, dan ketahanan aus dari sambungan dengan bantalan. Pemutus putar tipe kecil lebih baik digunakan. Mereka harus digunakan sangat jarang di pemutus putar berukuran besar. Secara khusus, jenis struktur dengan busing di ujung atas ini tidak selalu memerlukan penggunaan proses karburasi dan pendinginan.

40CrMnMo dapat diterapkan pada poros utama pemutus besar dan elevator. Ini memiliki hardenability yang baik, kekuatan tinggi, dan ketangguhan. Jika dapat memenuhi standar kinerja, itu harus menjadi pilihan yang baik. Namun, bahan ini sangat sensitif terhadap hidrogen dan mudah menghasilkan penggetasan hidrogen, yaitu bintik-bintik putih. Sangat sulit untuk mengontrol dalam proses produksi, sehingga jarang digunakan;

42CrMo banyak digunakan di poros utama pemutus besar dan elevator. Ini memiliki kekuatan tinggi dan ketangguhan yang baik. Ini dapat digunakan untuk membuat poros utama pemutus, tetapi ketangguhannya sedikit lebih rendah dari 40CrNiMoA;

40CrNiMoA juga banyak digunakan di poros utama pemutus besar dan elevator. Ini memiliki hardenability yang baik, kekuatan tinggi, dan ketangguhan. Sifat mekanik utama lebih baik dari poros pemutus asli. Dan proses produksinya matang dan kinerja mekanisnya stabil. Itu harus sangat tepat untuk mengganti bahan poros asli.

Oleh karena itu, setelah analisis dan perbandingan tersebut di atas, dan berkonsultasi dengan para ahli yang relevan, kami akhirnya memilih 40CrNiMoA sebagai bahan negara utama.

Mr. Nick Sun [email protected]

Waktu posting: 30 Okt-2020