50-65MK-Ⅱ Hauptwelle des Kreiselbrechers

Unser Kunde, The Three Gorges, der über 2 Sätze von 50-65MK-Ⅱ Kreiselbrechern verfügt. Dieses Modell wurde im August 1999 in Betrieb genommen. Nach der Operation reagierten alle Einheiten normal. Und aufgrund seines großen Zerkleinerungsverhältnisses und seiner hohen Produktivität ist es in diesem Projekt zur Hauptausrüstung für die Verarbeitung von künstlichem Sand und Stein geworden. Während des Brechbetriebs bis zum 14. November 2001 brach jedoch eine der Hauptwellen des Brechers. Die theoretische Betriebszeit betrug nur zwei Jahre und drei Monate. Der tatsächliche Produktionsstatus der Projektabteilung sieht jedoch so aus, dass zwei Gerätetypen gleichzeitig verwendet werden. Noch nie sind zwei zusammen gelaufen. Daher sollte eine realistischere theoretische Betriebszeit mehr als ein Jahr betragen. Obwohl laut Vertrag die Garantiezeit für die Verpflichtung der Hauptachse der Fabrik 18 Monate beträgt, und die Drei-Schluchten-Xia'anxi-Sandsteinprojektabteilung auch mit dem Fabrikvertreter der Svedala Company für mehr als 2 Monate auf der Grundlage des Vertrags verstrickt ist, aber die Der letzte Grund ist ausreichend und es ist fehlgeschlagen, die Entschädigung der Fabrik zu erhalten. Tatsächlich kann die Hauptwelle aufgrund der Verwendung vieler ähnlicher Maschinentypen im In- und Ausland und des ursprünglichen Umbaus des Geräts im Werk in so kurzer Zeit nicht gebrochen werden. Es ist offensichtlich und leicht zu sehen, dass die Hauptwelle abnormal gebrochen ist. Zu dieser Zeit war es auch die Hochphase des Betonierens des Drei-Schluchten-Staudamms. Nachdem die Hauptwelle dieses Hammers brach, machte uns auch der Zustand des anderen Sorgen. Wenn der andere in kurzer Zeit die gleiche Situation hat, dann wagt man sich die Ergebnisse einfach nicht vorzustellen. Weil der Importpreis der Hauptwelle bis zu 2,3 Millionen Yuan beträgt und die Lieferzeit auch länger ist (die schnellste ist 6 Monate). Zusätzlich zu den Konstruktionsfehlern der Hauptwelle selbst lehnte die Projektabteilung den Importplan der Hauptwelle ab, beschloss, die technische Kapazität der Organisation in Malaysia zu untersuchen und die Möglichkeit ihrer nationalen Produktion zu prüfen.

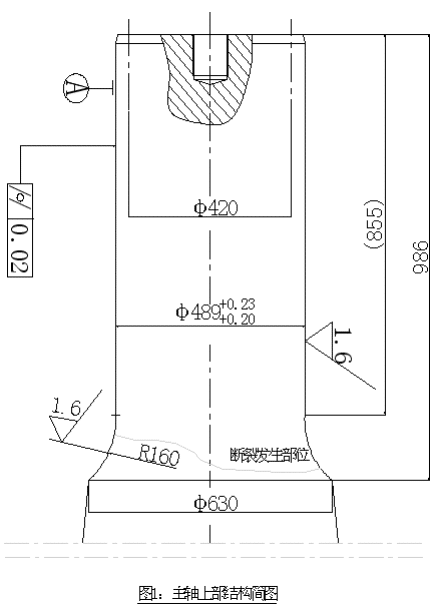

Bei der anschließenden Demontage und Inspektion stellten wir fest, dass der gebrochene Teil der Hauptwelle im Bogenübergangsbereich des oberen Wellendurchmessers Φ489 zum Wellendurchmesser Φ630 auftrat, und dieser Übergangsbereich ursprünglich eine Stelle war, an der die Spannung sein sollte relativ konzentriert. Durch Entnahme einer Probe des Bruchs und Analyse durch Rasterelektronenmikroskopie ist die Bruchfläche der Ermüdungsbruch, der dadurch verursacht wird, dass die Hauptwelle den effektiven Zeitpunkt für ihre Verwendung erreicht, und nicht der Sprödbruch, der durch die äußere Kraft verursacht wird. Nach unserer vollständigen Analyse und Demonstration kamen wir zu dem Schluss, dass dieses Modell eine Modifikation des Rotationsbrechers vom Typ 42-50 ist. Bis auf die Verlängerung der Hauptwelle und die Vergrößerung des Vorschubdurchmessers wurden die restlichen Positionen nicht entsprechend verändert. Daher ist das Zerkleinerungsverhältnis der Maschine aufgrund des vergrößerten Durchmessers des Futters größer als das des Typs 42-50. Daher wurde die von der Hauptwelle getragene Brechkraft erhöht, aber der Durchmesser der Hauptwelle wurde nicht entsprechend vergrößert. Gleichzeitig wird, wenn die Länge der Hauptwelle verlängert wird, das Biegemoment, auf das der Bruchpunkt der Hauptwelle wirkt, entsprechend erhöht. Ausgehend von der tatsächlichen Situation der unterbrochenen Bewegung ist der Bogenübergangsbereich der Hauptwelle der Bereich, in dem das Biegemoment der Welle am größten ist, und der Bereich, in dem die Spannung relativ konzentriert ist. Daher ist es auch der schwächste Bereich der gesamten Hauptwelle. Wenn die Hauptwelle aufgrund der Unfähigkeit, äußeren Kräften standzuhalten, bricht, sollte der gerissene Bereich im schwachen Bereich liegen. Siehe folgendes Bild:

Nachdem wir den Hauptgrund für den Bruch der Hauptwelle gefunden hatten, begannen wir zu untersuchen, wie die Wahrscheinlichkeit eines Bruchs der Hauptwelle verringert werden kann. Um den Bruch der Hauptwelle zu verhindern, sind neben der Kontrolle des Durchmessers der Rohmaterialzufuhr die Erhöhung der Biegefestigkeit der Hauptwelle und die Verringerung des Spannungskonzentrationskoeffizienten der Hauptwelle, die den Bogenbereich kreuzt, zwei sehr effektive Wege. Um die Biegefestigkeit der Hauptwelle zu erhöhen, ist es in dem Fall, in dem die Länge der Hauptwelle nicht geändert werden kann, notwendig, die Größe des oberen Wellendurchmessers und den Radius des Übergangsbogens zu erhöhen. Die Vergrößerung des oberen Wellendurchmessers der Hauptwelle bringt jedoch eine Reihe von Montageproblemen anderer verwandter Teile mit sich, die eigentlich nicht funktionieren. Daher ist es praktikabler, die Größe der abgerundeten Ecke des Übergangsbogens zu erhöhen. Und um die Koeffizienten im Spannungssatz der Hauptwelle zu reduzieren, kann nur die Größe der Übergangsbogenverrundung erfolgen. Theoretisch können Sie den Spannungszentralisierungskoeffizienten der Hauptachse verbessern, indem Sie die Verrundungsgröße des Überkreuzungsbogens erhöhen. Sie können nur durch detaillierte Berechnungen wissen, ob Sie es verbessern können; Erhöhen Sie die Stärke des Überkreuzungsbogenbereichs der Hauptachse und verringern Sie die Belastung der Oberfläche. Und durch unsere detaillierten Berechnungen haben wir festgestellt, dass wir die Größe des Kreuzungsbogens der Hauptwelle von R160 mm auf R285 mm erhöhen können, ohne die Montage anderer Teile zu beeinträchtigen. Da das Verhältnis r / d = 160/489 = 0,32 > 0,25 des ursprünglichen Rundbogen-Verrundungsmaßes r zum kleinen Endwellendurchmesser d der Hauptwelle ist, ist aus dem Mechanical Design Manual bekannt, dass wenn r / d größer ist als 0,25 Eine einfache Erhöhung der Verrundungsgröße des Übergangsbogens kann den Ermüdungskerbspannungskoeffizienten in diesem Bereich nicht mehr reduzieren. Daher hat die Vergrößerung der Eckengröße des Übergangsbogens die Situation des Spannungssatzes in dem Bereich nicht verändert. Durch Erhöhen der abgerundeten Eckengröße des Kreuzungsbogens kann jedoch die radiale Querschnittsgröße der Hauptwelle erhöht werden. Daher kann die Biegefestigkeit der Hauptwelle verbessert werden. Und durch Erhöhen der Festigkeit und Oberflächengenauigkeit der Lichtbogenkreuzungszone der Hauptwelle kann auch die Spannungskonzentration in der Zone reduziert werden. Auf diese Weise kann die Biegefestigkeit der Bogenkreuzungszone der Hauptwelle verbessert werden, wodurch die Bruchwahrscheinlichkeit in dieser Zone verringert wird.

Daher haben wir uns entschieden, die Größe der abgerundeten Ecken des Hauptwellen-Kreuzungsbogens auf R285 mm zu erhöhen, um die Biegefestigkeit und Spannungskonzentration im Bereich des Hauptwellen-Kreuzungsbogens zu verbessern und gleichzeitig die Präzision der Hauptwelle zu erhöhen Bogenbereich kreuzen.

Es ist leicht zu erkennen, dass eine Erhöhung der Größe der Hauptwelle, die die Bogenverrundung kreuzt, sicherlich die Biegefestigkeit der Hauptwelle erhöht, so dass die detaillierte Kontrollberechnung dieses Artikels weggelassen wird.

Um zu verhindern, dass die Hauptwelle reißt, kann dies auch erreicht werden, indem das Material der Hauptwelle geändert wird, um die gesamten mechanischen Eigenschaften der Hauptwelle zu verbessern, um so den Zweck zu erreichen, die Gesamtzähigkeit der Hauptwelle zu verbessern und zu verbessern die Biegefestigkeit der Hauptwelle. Dann können wir Probenanalysen und Experimente zu den Material- und mechanischen Eigenschaften der gebrochenen Hauptwelle durchführen und diese mit den mechanischen Eigenschaften von legierten Baustählen verschiedener Marken im Land vergleichen, um Materialien mit immer besserer Leistung zu finden. Wenn es gefunden werden kann, sind die Voraussetzungen für die Produktion des Hauptschachtlandes grundsätzlich gegeben.

Auswahl des Hauptwellenmaterials des Kreiselbrechers

Durch Probenentnahme und chemische Analyse sind die wichtigsten chemischen Komponenten wie folgt:

| Element | C | Si | Mn | P | S | Kr | Ni | Mo | v | Cu |

| Inhalt % | 0,42 | 0,27 | 0,98 | 0,009 | 0,005 | 0,67 | 0,57 | 0,25 | 0,05 | 0,22 |

Nach Überprüfung des „Mechanical Design Manual“ und Vergleich mit unseren inländischen legierten Baustahlsorten ist seine chemische Zusammensetzung ähnlich wie 40CrMnMo.

Durch Probenahme und Durchführung mechanischer Leistungstests sind die tatsächlichen mechanischen Eigenschaften dieser Kreiselbrecher-Hauptwelle wie folgt:

| Zugfestigkeit (MPa) | Streckgrenze (MPa) | Dehnung (%) | Flächenreduktionsrate (%) | Schlagkraft (J) | Härte (HB) | |

| Prüfung 1 | 992 | 854 | 12 | 51 | 56 | 209 |

| Prüfung 2 | 1006 | 866 | 11 | 54 | 60 | 207 |

| Durchschn. | 999 | 860 | 11.5 | 52.5 | 58 | 208 |

Nach Durchsicht des „Mechanical Design Manual“ und Rücksprache mit relevanten einheimischen Herstellern werden in unserem Land hauptsächlich vier Arten von Materialien in den Hauptschächten von Schreddern und Aufzügen verwendet. Diese sind: 20CrNiMo, 40CrNiMoA, 40CrMnMo, 42CrMo. Sie haben die gleichen mechanischen Eigenschaften wie 42CrMo.

| Material | Zugfestigkeit (MPa) | Streckgrenze (MPa) | Dehnung (%) | Flächenreduktionsrate (%) | Schlagkraft (J) | Härte (HB) |

| 20CrNiMo | 980 | 785 | 9 | 40 | 47 | ≤219 |

| 40CrNiMoA | 980 | 835 | 12 | 55 | 78 | ≤269 |

| 40CrMnMo | 980 | 785 | 10 | 45 | 63 | ≤217 |

| 42CrMo | 1080 | 930 | 12 | 45 | 63 | ≤247 |

20CrNiMo hat bessere Schmiede- und Wärmebehandlungseigenschaften. Bei Verwendung von Aufkohlungs- und Abschreckprozessen kann es die Eigenschaften einer guten Zähigkeit, hohen Festigkeit und Verschleißfestigkeit der Verbindung mit dem Lager aufweisen. Kleine Rotationsbrecher sind besser zu verwenden. Sie sollten sehr selten in großen Rotationsbrechern verwendet werden. Insbesondere erfordert diese Art von Struktur mit einer Buchse am oberen Ende nicht unbedingt die Verwendung von Aufkohlungs- und Abschreckprozessen.

40CrMnMo kann auf die Hauptwellen von großen Brechern und Aufzügen aufgetragen werden. Es hat eine gute Härtbarkeit, hohe Festigkeit und Zähigkeit. Wenn es die Leistungsstandards erfüllen kann, sollte es eine gute Wahl sein. Dieses Material ist jedoch extrem empfindlich gegenüber Wasserstoff und erzeugt leicht eine Wasserstoffversprödung, dh weiße Flecken. Es ist im Produktionsprozess äußerst schwierig zu kontrollieren und wird daher selten verwendet.

42CrMo wird häufig in den Hauptschächten großer Leistungsschalter und Aufzüge verwendet. Es hat eine hohe Festigkeit und eine gute Zähigkeit. Es kann zur Herstellung der Hauptwelle des Hammers verwendet werden, aber seine Zähigkeit ist etwas geringer als 40CrNiMoA;

40CrNiMoA wird auch häufig in den Hauptschächten großer Leistungsschalter und Aufzüge verwendet. Es hat eine gute Härtbarkeit, hohe Festigkeit und Zähigkeit. Die wichtigsten mechanischen Eigenschaften sind besser als bei der ursprünglichen Hammerwelle. Und sein Produktionsprozess ist ausgereift und die mechanische Leistung ist stabil. Es sollte sehr richtig sein, das ursprüngliche Wellenmaterial zu ersetzen.

Daher haben wir uns nach der oben genannten Analyse und dem Vergleich und nach Rücksprache mit den entsprechenden Experten schließlich für 40CrNiMoA als Material des Hauptlandes entschieden.

Mr. Nick Sun [email protected]

Postzeit: 30. Oktober 2020