50-65MK-Ⅱジャイラトリークラッシャーメインシャフト

50-65MK-Ⅱジャイラトリークラッシャーを2セットお持ちのお客様、TheThreeGorges。 このモデルは1999年8月に運用を開始しました。運用後、すべてのユニットが正常に応答しました。 また、破砕率が高く、生産性が高いことから、本プロジェクトの人工砂・石加工の主な設備となっています。 しかし、2001年11月14日までの破砕作業中に破砕機の主軸の1つが破損した。理論運転時間はわずか2年3ヶ月であった。 ただし、プロジェクト部門の実際の生産状況は、2種類の設備が1つずつ使用されている状態です。 二人が一緒に走ったことはありません。 したがって、より現実的な理論上の動作時間は1年以上である必要があります。 契約によると、工場の主軸コミットメント保証期間は18ヶ月であり、長江三峡Xia'anxi砂岩プロジェクト部門も契約に基づいて2ヶ月以上SvedalaCompanyの工場代表と絡み合っていますが、最終的な理由は十分であり、工場の補償を得ることができませんでした。 実際、国内外で多くの類似した機械タイプが使用されており、工場独自の装置の改造により、メインシャフトはこのような短期間で破損することはありません。 主軸が異常に破損しているのは明らかでわかりやすいです。 この時、長江三峡のコンクリート打設のピーク時でもありました。 このブレーカーの主軸が壊れた後、もう一方の主軸の状態も心配になりました。 もう一方が短期間で同じ状況に陥った場合、その結果はあえて想像することはできません。 主軸の輸入価格が230万元と高く、納期も長い(最速は6ヶ月)ため。 主軸自体の設計上の欠陥に加えて、プロジェクト部門は主軸の輸入計画を拒否し、マレーシアの組織の技術的能力を調査し、国産の可能性を試すことにしました。

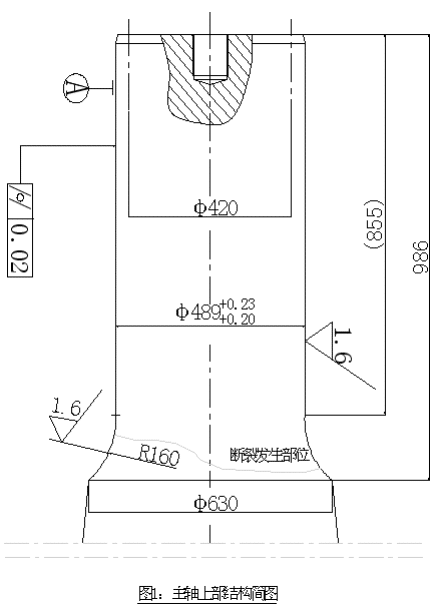

その後の解体・検査で、主軸の破砕部が上軸径Φ489から軸径Φ630へのアーク遷移領域で発生していることがわかりましたが、この遷移領域はもともと応力が発生する場所でした比較的集中しています。 破壊のサンプルを採取し、走査型電子顕微鏡で分析することにより、破壊表面は、外力によって引き起こされる脆性破壊ではなく、主軸がその使用に有効な時間に達することによって引き起こされる疲労破壊です。 十分な分析とデモンストレーションを行った結果、このモデルは42-50タイプのロータリーブレーカーを改造したものであるという結論に達しました。 メインシャフトの延長と送り径の拡大を除いて、残りの位置はそれに応じて変更されていません。 そのため、フィード径が大きくなるため、42-50タイプよりも破砕率が大きくなります。 そのため、主軸の押しつぶし力は大きくなりましたが、主軸の直径は大きくなりませんでした。 同時に、主軸の長さが長くなると、それに応じて主軸の破断点が増加する曲げモーメントモーメントが増加します。 破壊された運動の実際の状況から、主軸のアーク遷移領域は、軸の曲げモーメントが最も大きい領域であり、応力が比較的集中している領域です。 したがって、それはメインシャフト全体の中で最も弱い領域でもあります。 外力に耐えられないために主軸が破損した場合、亀裂のある領域は弱い領域にあるはずです。 次の図を参照してください。

主軸の破損の主な原因を突き止めた後、主軸の破損確率を低減する方法の検討を開始しました。 主軸の破損を防ぐために、原料供給の直径を制御することに加えて、主軸の曲げ強度を上げることと、アーク領域を横切る主軸の応力集中係数を減らすことは、2つの非常に効果的な経路です。 主軸の曲げ強度を上げるために、主軸の長さが変わらない場合は、上軸径と遷移円弧の半径を大きくする必要があります。 ただし、メインシャフトの上部シャフト直径のサイズを大きくすると、他の関連部品の一連の組み立ての問題が発生し、実際には機能しません。 したがって、トランジションアークの丸みを帯びたコーナーサイズを大きくする方が現実的です。 また、メインシャフトの応力セットの係数を減らすには、遷移アークフィレットサイズでのみ実行できます。 理論的には、クロスオーバーアークフィレットのサイズを大きくすることで、主軸の応力集中係数を向上させることができます。 詳細な計算によって改善できるかどうかしかわかりません。 主軸のクロスオーバーアーク領域の強度を高め、表面へのストレスを減らします。 そして、詳細な計算により、他の部品の組み立てに影響を与えることなく、メインシャフトの交差アークのサイズをR160mmからR285mmに増やすことができると判断しました。 元の丸弧フィレット寸法rと主軸の小端軸径dの比r / d = 160/489 = 0.32> 0.25であるため、機械設計マニュアルから、r / dが大きい場合に大きいことがわかっています。 0.25よりも遷移アークのフィレットサイズを単純に大きくしても、この領域の疲労ノッチ応力係数を減らすことはできなくなります。 したがって、遷移アークのコーナーサイズの増加は、その領域に設定された応力の状況を変更していません。 ただし、交差円弧の丸みを帯びた角のサイズを大きくすることにより、主軸の半径方向の断面サイズを大きくすることができます。 これにより、主軸の曲げ強度を高めることができます。 また、主軸の円弧交差ゾーンの強度と表面精度を高めることで、ゾーン内の応力集中を低減することもできます。 このようにして、主軸の円弧交差ゾーンの曲げ抵抗を改善することができ、それにより、このゾーンでの破壊の可能性を低減することができる。

そのため、主軸交差アーク領域の曲げ強度と応力集中を改善すると同時に、主軸交差アークの精度を高めるために、主軸交差アークの角丸サイズをR285mmに拡大することにしました。交差アーク領域。

アークフィレットと交差する主軸のサイズを大きくすると、主軸の曲げ強度が確実に高くなることがわかりやすいので、この記事の詳細なチェック計算は省略しています。

また、主軸のひび割れを防止するために、主軸の材質を変更して主軸の全体的な機械的性質を改善し、主軸の全体的な靭性を向上させ、向上させることも可能です。主軸の曲げ強度。 次に、破壊された主軸の材料と機械的特性のサンプル分析と実験を行い、それらを国内のさまざまなブランドの合金構造用鋼の機械的特性と比較して、より優れた性能の材料を見つけることができます。 それが見つかれば、基本的には主軸国の生産条件が整っているでしょう。

ジャイラトリークラッシャーメインシャフト材料の選択

サンプル採取と化学分析による主な化学成分は次のとおりです。

| エレメント | C | Si | Mn | P | S | Cr | Ni | Mo | V | Cu |

| コンテンツ % | 0.42 | 0.27 | 0.98 | 0.009 | 0.005 | 0.67 | 0.57 | 0.25 | 0.05 | 0.22 |

「機械設計マニュアル」を確認し、国産の合金構造用鋼グレードと比較したところ、化学組成は40CrMnMoと類似しています。

サンプリングして機械的性能試験を実施することにより、この旋回式破砕機の主軸の実際の機械的特性は次のようになります。

| 引張強さ(MPa) | 降伏点(MPa) | 伸長 (%) | 面積の減少率(%) | 衝撃力(J) | 硬度(HB) | |

| テスト1 | 992 | 854 | 12 | 51 | 56 | 209 |

| テスト2 | 1006 | 866 | 11 | 54 | 60 | 207 |

| AVG。 | 999 | 860 | 11.5 | 52.5 | 58 | 208 |

「機械設計マニュアル」を確認し、国内の関係メーカーに相談したところ、わが国のシュレッダーやエレベータの主軸には主に4種類の材料が使用されています。 これらは、20CrNiMo、40CrNiMoA、40CrMnMo、42CrMoです。 それらは42CrMoと同じ機械的特性を持っています。

| 素材 | 引張強さ(MPa) | 降伏点(MPa) | 伸長 (%) | 面積の減少率(%) | 衝撃力(J) | 硬度(HB) |

| 20CrNiMo | 980 | 785 | 9 | 40 | 47 | ≤219 |

| 40CrNiMoA | 980 | 835 | 12 | 55 | 78 | ≤269 |

| 40CrMnMo | 980 | 785 | 10 | 45 | 63 | ≤217 |

| 42CrMo | 1080 | 930 | 12 | 45 | 63 | ≤247 |

20CrNiMoは、より優れた鍛造および熱処理特性を備えています。 浸炭および焼入れプロセスを使用する場合、ベアリングとの接合部の優れた靭性、高強度、および耐摩耗性の特性を備えている可能性があります。 小型のロータリーブレーカーを使用することをお勧めします。 大型のロータリーブレーカーではめったに使用されません。 特に、上端にブッシングを備えたこのタイプの構造では、必ずしも浸炭および焼入れプロセスを使用する必要はありません。

40CrMnMoは、大型ブレーカーやエレベータの主軸に適用できます。 焼入れ性、強度、靭性に優れています。 性能基準を満たすことができれば、それは良い選択であるはずです。 ただし、この材料は水素に非常に敏感であり、水素脆化、つまり白い斑点を簡単に生成します。 製造工程での管理は非常に難しいため、使用されることはめったにありません。

42CrMoは、大型ブレーカーやエレベータの主軸に広く使用されています。 強度が高く、靭性に優れています。 ブレーカーのメインシャフトを作るために使用できますが、その靭性は40CrNiMoAよりわずかに低くなります。

40CrNiMoAは、大型ブレーカーやエレベータの主軸にも広く使用されています。 焼入れ性、強度、靭性に優れています。 主な機械的特性は、元のブレーカーシャフトよりも優れています。 そして、その製造プロセスは成熟しており、機械的性能は安定しています。 元のシャフト材料を交換することは非常に正しいはずです。

そのため、上記の分析と比較を行い、関係する専門家に相談した結果、最終的に本国の材料として40CrNiMoAを選択しました。

Mr. Nick Sun [email protected]

投稿時間:2020年10月30日