Главный вал гирационной дробилки 50-65МК-Ⅱ

Наш клиент, «Три ущелья», у которого есть 2 комплекта гирационных дробилок 50-65MK-Ⅱ. Эта модель была введена в эксплуатацию в августе 1999 года. После эксплуатации все агрегаты реагировали нормально. А благодаря большому коэффициенту дробления и высокой производительности он стал основным оборудованием для обработки искусственного песка и камня в этом проекте. Однако один из основных валов дробилки сломался во время дробления до 14 ноября 2001 года. Теоретическая наработка составила всего два года и три месяца. Однако фактический производственный статус проектного отдела таков, что одновременно используются два типа оборудования. Двое никогда не бегали вместе. Поэтому более реалистичный теоретический срок эксплуатации должен составлять более одного года. Хотя в соответствии с контрактом гарантийный срок обязательств завода по главной оси составляет 18 месяцев, а проектный отдел песчаника «Три ущелья Сяаньси» также был связан с заводским представителем компании «Сведала» более 2 месяцев на основании контракта, но окончательная причина является достаточной и не смогла получить компенсацию фабрики. На самом деле, в соответствии с использованием многих аналогичных типов машин в стране и за рубежом и оригинальной модернизацией устройства на заводе, главный вал не может быть сломан за такой короткий период времени. Очевидно и легко увидеть, что главный вал ненормально сломан. В это время также был пик заливки бетоном плотины «Три ущелья». После того, как главный вал этого отбойного молотка сломался, состояние другого тоже заставило нас задуматься. Если у другого такая же ситуация через короткий промежуток времени, то результаты просто не осмеливаются представить. Потому что импортная цена главного вала достигает 2,3 миллиона юаней, а срок поставки также больше (самый быстрый - 6 месяцев). Помимо недостатков конструкции самого главного вала, проектный отдел отклонил план импорта главного вала, решил изучить технические возможности организации в Малайзии, и опробовать возможность его отечественного производства.

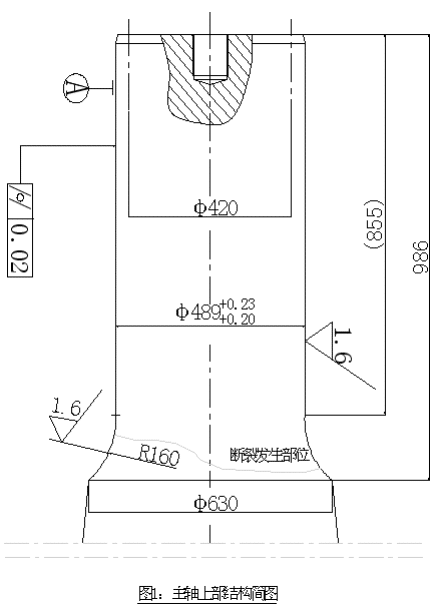

При последующем демонтаже и осмотре мы установили, что излом части главного вала произошел в зоне дугового перехода верхнего вала диаметром Φ489 к диаметру вала Φ630, и эта переходная зона изначально была местом, где должно быть напряжение. относительно концентрированный. Взяв образец излома и проанализировав его с помощью сканирующей электронной микроскопии, поверхность излома представляет собой усталостный излом, вызванный главным валом, достигшим эффективного времени его использования, а не хрупкий излом, вызванный внешней силой. После полного анализа и демонстрации мы пришли к выводу, что данная модель является модификацией роторного отбойного молотка типа 42-50. За исключением удлинения главного вала и увеличения диаметра подачи, остальные позиции соответственно не изменились. Поэтому за счет увеличения диаметра подачи коэффициент дробления у машины больше, чем у типа 42-50. Таким образом, усилие дробления, поддерживаемое основным валом, было увеличено, но диаметр главного вала соответственно не увеличился. В то же время по мере удлинения основного вала соответственно увеличиваются изгибающие моменты, до которых происходит излом основного вала. Исходя из фактической ситуации прерывистого движения, областью дугового перехода основного вала является область, где изгибающий момент вала является наибольшим, и область, где относительно сосредоточено напряжение. Следовательно, это еще и самое слабое место всего главного вала. Если главный вал ломается из-за неспособности противостоять внешним силам, участок трещины должен находиться в слабом месте. Смотрите следующую картинку:

Выяснив основную причину поломки главного вала, мы начали изучать, как уменьшить вероятность поломки главного вала. Чтобы предотвратить разрушение главного вала, в дополнение к контролю диаметра подачи сырья, увеличению прочности на изгиб главного вала и снижению коэффициента концентрации напряжения основного вала, пересекающего область дуги, являются два очень эффективных пути. Для повышения прочности на изгиб главного вала, в случае, когда длину главного вала изменить нельзя, необходимо увеличить размер верхнего диаметра вала и радиус дуги перехода. Однако увеличение диаметра верхнего вала главного вала вызовет ряд проблем со сборкой других сопутствующих деталей, что на самом деле не сработает. Поэтому целесообразнее увеличить размер закругленного угла переходной дуги. А уменьшить коэффициенты в наборе напряжений главного вала можно только на переходном размере галтели дуги. Теоретически можно улучшить коэффициент централизации напряжений по главной оси, увеличив размер скругления пересекающейся дуги. Вы можете узнать это только в том случае, если сможете улучшить его с помощью подробных расчетов; увеличьте прочность области дуги пересечения главной оси и уменьшите напряжение на поверхности. И с помощью наших подробных расчетов мы определили, что мы можем увеличить размер дуги пересечения главного вала со 160 мм до 285 мм, не затрагивая сборку других деталей. Так как отношение r/d = 160/489 = 0,32 > 0,25 исходного размера галтели круглой дуги r к диаметру малого конца d главного вала, то из Руководства по проектированию механического оборудования известно, что когда r/d больше чем 0,25. Простое увеличение размера скругления переходной дуги больше не может уменьшить коэффициент усталостного напряжения надреза в этой области. Поэтому увеличение размера угла переходной дуги не изменило ситуацию с набором напряжений в зоне. Однако за счет увеличения размера скругленного угла дуги пересечения можно увеличить размер радиального поперечного сечения главного вала. Следовательно, прочность на изгиб основного вала может быть повышена. А за счет увеличения прочности и точности поверхности зоны пересечения дуги главного вала также можно снизить концентрацию напряжений в зоне. Таким образом, сопротивление изгибу в зоне пересечения дуги основного вала может быть улучшено, что снижает вероятность разрушения в этой зоне.

Поэтому мы решили увеличить размер закругленного угла дуги, пересекающей главный вал, до R285 мм, чтобы улучшить прочность на изгиб и концентрацию напряжения в области дуги, пересекающей главный вал, и в то же время повысить точность главного вала. площадь пересечения дуги.

Легко видеть, что увеличение размера главного вала, пересекающего галтель дуги, непременно повысит прочность главного вала на изгиб, поэтому подробный контрольный расчет в этой статье опущен.

Кроме того, чтобы предотвратить растрескивание главного вала, этого также можно добиться путем изменения материала главного вала для улучшения общих механических свойств главного вала, чтобы достичь цели повышения общей прочности главного вала и улучшения. прочность на изгиб главного вала. Затем мы можем провести анализ образцов и эксперименты по материалу и механическим свойствам сломанного главного вала и сравнить их с механическими свойствами легированных конструкционных сталей разных марок в стране, чтобы найти материалы с лучшими и лучшими характеристиками. Если его удастся найти, то условия для производства главного вала в стране в принципе будут созданы.

Выбор материала главного вала гирационной дробилки

При отборе проб и химическом анализе основные химические компоненты следующие:

| Элемент | С | Si | Mn | P | С | Кр | ни | Мо | В | Cu |

| Содержание % | 0,42 | 0,27 | 0,98 | 0,009 | 0,005 | 0,67 | 0,57 | 0,25 | 0,05 | 0,22 |

После проверки «Руководства по проектированию механики» и сравнения его с нашими отечественными марками легированной конструкционной стали, ее химический состав близок к 40CrMnMo.

После отбора проб и проведения испытаний на механические характеристики фактические механические свойства главного вала этой гирационной дробилки следующие:

| предел прочности при растяжении (МПа) | Предел текучести (МПа) | Удлинение (%) | Скорость уменьшения площади (%) | Сила удара (Дж) | Твердость (HB) | |

| Тест 1 | 992 | 854 | 12 | 51 | 56 | 209 |

| Тест 2 | 1006 | 866 | 11 | 54 | 60 | 207 |

| СРЕДН. | 999 | 860 | 11,5 | 52,5 | 58 | 208 |

Изучив «Руководство по механическому проектированию» и проконсультировавшись с соответствующими отечественными производителями, в нашей стране в основных валах измельчителей и элеваторов используются в основном четыре типа материалов. Это: 20CrNiMo, 40CrNiMoA, 40CrMnMo, 42CrMo. Они имеют те же механические свойства, что и 42CrMo.

| Материал | предел прочности при растяжении (МПа) | Предел текучести (МПа) | Удлинение (%) | скорость уменьшения площади (%) | Сила удара (Дж) | Твердость (HB) |

| 20CrNiMo | 980 | 785 | 9 | 40 | 47 | ≤219 |

| 40CrNiMoA | 980 | 835 | 12 | 55 | 78 | ≤269 |

| 40CrMnMo | 980 | 785 | 10 | 45 | 63 | ≤217 |

| 42CrMo | 1080 | 930 | 12 | 45 | 63 | ≤247 |

20CrNiMo обладает лучшими свойствами ковки и термообработки. При использовании процессов науглероживания и закалки он может иметь характеристики хорошей ударной вязкости, высокой прочности и износостойкости соединения с подшипником. Лучше использовать роторные отбойные молотки малого типа. Их следует использовать очень редко в крупногабаритных роторных отбойных молотках. В частности, этот тип конструкции с втулкой на верхнем конце не обязательно требует использования процессов науглероживания и закалки.

40CrMnMo можно наносить на главные валы больших гидромолотов и элеваторов. Обладает хорошей прокаливаемостью, высокой прочностью и ударной вязкостью. Если он может соответствовать стандартам производительности, это должен быть хороший выбор. Однако этот материал чрезвычайно чувствителен к водороду и легко вызывает водородное охрупчивание, то есть белые пятна. Его крайне сложно контролировать в процессе производства, поэтому он используется редко;

42CrMo широко используется в главных валах больших гидромолотов и лифтов. Обладает высокой прочностью и хорошей твердостью. Его можно использовать для изготовления основного вала отбойного молотка, но его ударная вязкость немного ниже, чем у 40CrNiMoA;

40CrNiMoA также широко используется в главных валах больших гидромолотов и лифтов. Обладает хорошей прокаливаемостью, высокой прочностью и ударной вязкостью. Основные механические свойства лучше, чем у оригинального вала выключателя. И его производственный процесс является зрелым, а механические характеристики стабильными. Очень правильно заменить оригинальный материал вала.

Поэтому, после вышеупомянутого анализа и сравнения, а также консультаций с соответствующими экспертами, мы, наконец, выбрали 40CrNiMoA в качестве материала основной страны.

Mr. Nick Sun [email protected]

Время публикации: 30 октября 2020 г.