H&G stuur 6-stelle mantel en konkawe voerings na Fremantle

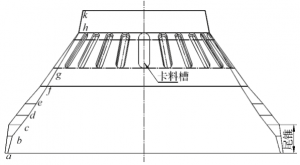

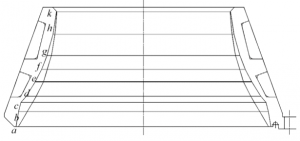

H&G het 6-stelle mantel- en konkawe voerings vir Karara Mining Ltd in Australië vervaardig, dit word gebruik vir METSO MP1000 Cone Brekers by een ysterertsmynterrein in Wes-Australië. Elke stel van hierdie voerings sal 450 000 ton ysterertsproduksie verwerk. Die totaal sal 3 20 voet GP-houers en 2 40 voet HQ-houers wees, wat na Fremantle Port in Australië gestuur word.

Kegelbrekers word al lank as primêre, sekondêre en tersiêre brekers gebruik. Hulle word wyd gebruik om harde en skuurmateriaal in beide die aggregaat- en mynboubedrywe te vergruis. Kegelbrekers, wat spesiaal vir die hardste materiaaltipes ontwerp is, is een van die beste keuses om riviergruis, basalt en graniet te vergruis, saam met skuurmateriaal in die mynbedryf soos yster, chroom, magnesiet en kopererts. Die robuuste ontwerp en hoëgraadse gietstaalliggaam van ons kegelbrekers verskaf die sterkte en stabiliteit wat nodig is om ekstra harde materiale te vergruis, terwyl dit lae onderhoudskoste verseker.

Kegelbreker is 'n baie goeie voorbeeld van ons vasberadenheid om kliëntevertroue op die gebied van vergruis- en siftingstoerusting te wen. Die soliede struktuur wat nodig is om baie harde materiale te vergruis, stel die operateurs in staat om die kegelbreker vir 'n wye reeks toepassings te gebruik, en alles van kalksteen tot basalt te vergruis. Boonop stel sy veelsydigheid ons kliënte in staat om 'n hoë winsvlak in veranderende toestande te handhaaf. Die kegelbreker se geoptimaliseerde spoed en verbeterde breekkamerontwerp bied hoë produktiwiteit met minder slytasie aan onderdele, wat 'n groot besparing in arbeid beteken. Die verstelbare breekkamer kan die vereiste grootte materiaal verskaf en is in staat om aan 'n verskeidenheid klantbehoeftes te voldoen.

Skuuranalise en optimaliseringsontwerp van kegelbrekervoerings in hidrouliese kegelbreker

Kegelbrekerholte en kegelbrekervoerings is die belangrikste faktore wat die skuur van die konkaaf en mantel in die hidrouliese kegelbreker beïnvloed. Ons het 'n klant wat KP100 hidrouliese kegelbreker bestuur om geplaveide klip te vergruis. Elke stel kegelbrekervoerings kan 5400 ton vergruis en 600 uur werk. Gebaseer op sy werksomstandighede, sal ons die skuur van die kegelbrekervoering ontleed en die voerings optimaliseer.

Die kegelbrekervoerings van die kegelbreker is beide belangrike dele en belangrike slytonderdele. ’n Paar goed ontwerpte en goedgemaakte voerings kan nie net die produksiedoeltreffendheid van die breker verseker nie, maar ook energie, arbeid en grondstowwe bespaar en produkgehalte verseker. Daar is baie faktore wat die slytasie van die voering beïnvloed, soos materiaalhardheid, deeltjiegrootte, vog, opbrengs en voermetode, ens., maar hoe belangriker is die holtekurwe-ontwerp en materiaalkeusefaktore.

Cone Crusher Liner Abrasion Analise

Gebaseer op ons kliënt KP100 kegelbreker werksomstandighede:

- 1 stel kegelbrekervoering

- Drukmateriaal: geplaveide klip

- Werkslewe: 600 uur

- Gebreekte 5400 ton in totaal

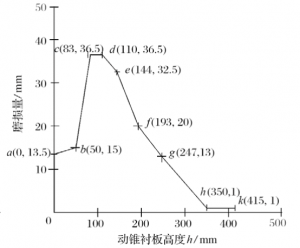

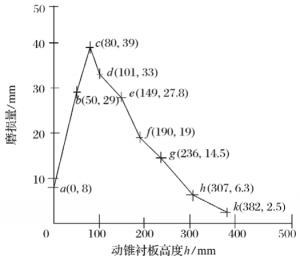

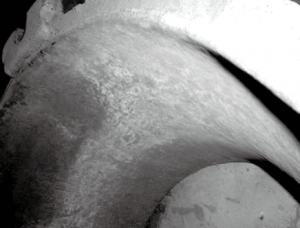

Die kurwe van die kegelbrekermantel en konkaaf na karteringsslytasie word in die volgende figuur getoon:

Die slytasiehoeveelheid van elke afdeling in die rigting van die hoogte van die konkaaf en mantel word in die tabel gelys:

| Etiket | Kegelbrekermantel | Kegelbreker Konkaaf | ||

| Hoogte | Hoeveelheid skuur | Hoogte | Hoeveelheid skuur | |

| a | 0 | 8 | 0 | 13.5 |

| b | 50 | 29 | 50 | 15 |

| c | 80 | 39 | 83 | 36,5 |

| d | 101 | 33 | 110 | 36,5 |

| e | 149 | 27.8 | 144 | 32,5 |

| f | 190 | 19 | 193 | 20 |

| g | 236 | 14.5 | 247 | 13 |

| h | 307 | 6.3 | 350 | 1 |

| k | 382 | 2.5 | 415 | 1 |

Neem die hoogte van die konkaaf en mantel as die abskis en die slytasiehoeveelheid van elke seksie as die ordinaat, word die slytasiekurwes van die konkaaf en mantel onderskeidelik gemaak soos in die figuur getoon.

Slytasieanalise van kegelbrekermantel

Gebaseer op die bogenoemde syfers, is die hoeveelheid slytasie by verskillende posisies van die kegelbrekermantel verskillend.

Van punt k tot punt d is daar 'n geleidelike slytasiegedeelte, dit wil sê, die slytasiehoeveelheid van die kegelbrekermantelkromme neem geleidelik toe vanaf punt k na d aan die bokant. As gevolg van die punt k om die boonste punt van hierdie gedeelte, dra die kegelbreker Die groot impaklading van groot erts maak dat dit 'n goeie oppervlakslagverhardingseffek het (materiaal is hoë mangaanstaal), sodat die hardheid van die oppervlak van die voeringbord kan so hoog as 500 HBW wees, dus die boonste hardheidwaarde is die hoogste.

Onder punt k tot punt d, aangesien groot stukke erts geleidelik in medium en selfs klein stukke gebreek word, en uiteindelik in die vereiste blokgrootte van die produk gebreek word, word die impaklading op die oppervlak van die voeringplaat geleidelik verminder, sodat die mate van oppervlak impak verharding neem toe Boonop is die onderste volume van die holte kleiner as die boonste volume, en dieselfde hoeveelheid materiaal is gebreek, en die onderste deel het groter slytasie as die boonste deel. Daarom verander die slytasiekurwe ongeveer lineêr van punt k na punt d, dit wil sê, die hoeveelheid slytasie by punt k is die kleinste en punt d is die grootste.

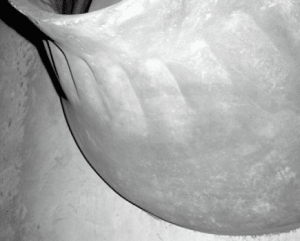

Van punt d tot punt a is dit 'n holte-tipe parallelle snit, en dit is ook 'n nie-geleidelik verslete gedeelte. In hierdie afdeling, met die geleidelike skuur van die oppervlak van die bewegende en vaste keëlvoering tydens die produksieproses, word die gaping tussen die afvoeropeninge ook groter. Dit veroorsaak dat die stertkegel van die bewegende keël die holte binnegaan na die slytasie van die vaste keël, en uiteindelik laat die deel van die stertkegel en die slytasiekurwe van die vaste keël nuwe uitlaatpoorte en parallelle streke vorm. Dit word getoon as die volgende prentjie:

Slytasie-analise van kegelbreker konkaaf

Gebaseer op die bogenoemde syfers, is die hoeveelheid slytasie by verskillende posisies van die konkaaf van die kegelbreker ook verskillend.

Van k tot h is dit die inlaatgedeelte. Die kurwe van die voering in hierdie gedeelte is ongeveer vertikaal (die bewegende en vaste keëlkrommes is ongeveer parallel). Daarom, tydens die opwaartse aanpassing van die bewegende keël (leeftyd), die inlaatgrootte en inlaat Die deeltjiegrootte van die materiaal is basies onveranderd, die impaklading is gebalanseer, en die oppervlak impak verhardingsgraad is basies dieselfde, dus die hoeveelheid slytasie in hierdie afdeling verander nie veel nie.

Die snit vanaf punt h na punt c is 'n geleidelike slytasiegedeelte, wat min of meer dieselfde is as die bogenoemde ontleding van die vaste keëlvoering vanaf punt k na punt d. Dit wil sê, die boonste punt h word aan 'n groot impaklas van 'n groot erts onderwerp. Die hoogste waarde is vanaf punt h tot punt c. Soos die impaklading geleidelik afneem, neem die mate van oppervlakslagverharding ook af. Daarbenewens verminder die holtegaping van bo na onder, dus is die slytasiehoeveelheid die kleinste by punt h. , C-punt is die grootste, en in hierdie afdeling toon die slytasiekurwe 'n ongeveer lineêre neiging.

Die gedeelte van punt c na punt a (dit wil sê die stertkeëlgedeelte) is 'n nie-geleidelike slytasiegedeelte. In hierdie afdeling, met die geleidelike slytasie van die oppervlak van die bewegende en vaste keëlvoerings, neem die gaping tussen die afvoeropeninge ook steeds toe. Om produkkwaliteit te verseker, moet die bewegende keël in die rigting verstel word sodat die stertkegel van die bewegende keël geleidelik in die vaste keël ingaan. In die holte vorm die verslete en vaste kegelkrommes telkens weer 'n nuwe verpletterende holtepatroon totdat die stert van die bewegende keël en die verslete kegelkurwe 'n nuwe parallelle sone en afvoerpoortgrootte vorm.

Die werklike slytasie situasie van kegelbreker konkaaf en mantel

Die resultaat

- Die konkaaf en mantel van die kegelbreker het basies dieselfde hoeveelheid slytasie op dieselfde hoogte, die dienslewe is omtrent dieselfde, en die holte-kromme-ontwerp is meer redelik.

- In die holtevormige parallelle gedeelte is die hoeveelheid slytasie baie groter as die boonste gedeelte. Die ergste slytasie is die ingang van die vaste kegel-parallelle sone, dit wil sê die punt d en onder en die bewegende keëlvoering-afvoerpoort en bo na punt E.

- Binne die limiet van voeringslytasie, alhoewel die oorspronklike kurwe nie meer bestaan nie, as gevolg van die konsekwente slytasie van die bewegende en vaste keëlvoerings, tydens die produksieproses, met die outomatiese aanpassing van die grootte van die afvoerpoort, die nuwe drukholtetipe is weer Sekondêre vorming, wat verseker dat die korrelvorm van die voering na slytasie basies dieselfde is as die nuwe voering.

Optimalisering Ontwerp en materiaalverbeteringsmaatreëls

Op grond van bogenoemde ontleding kan die volgende ontwerp- en materiële verbeteringsmaatreëls aangeneem word:

- Verminder die dikte van die keëlbrekermantel van die k-punt na die g-punt (11 ~ 16 mm) om aan te pas by die verslete voeringkurwe. Dit kan die hoeveelheid materiaal verminder en die lewe van die hele voering verseker.

- Ontwerp die diepte van die konkawe geut om vlakker (10 mm) en dieper (17 mm) te wees, sodat dit by die verslete voeringkurwe pas om die voering tydens slytasie te verbeter. Kaartmateriaal effek.

- Deur legering (byvoeging van 'n sekere hoeveelheid Cr, Mo en spoorhoeveelhede legering (byvoeging van 'n sekere hoeveelheid Cr, Mo en spoorhoeveelhede legering (byvoeging van 'n sekere hoeveelheid Cr, Mo en spoorhoeveelhede legering (byvoeging van 'n sekere hoeveelheid van) Cr, Mo En spoorlegeringselemente soos V en Ti) verbeter die vermoeiingsweerstand en slytasieweerstand van hoë mangaanstaal, waardeur die swakheid van onvoldoende slytasieweerstand van hoë mangaan-gegotsstaalvoerings verbeter word.

@Nick Sun [email protected]

Postyd: 31 Julie 2020