50-65MK-Ⅱ Hlavní hřídel rotačního drtiče

Náš zákazník, The Three Gorges, který má 2 sady rotačních drtičů 50-65MK-Ⅱ. Tento model byl uveden do provozu v srpnu 1999. Po provozu všechny bloky reagovaly normálně. A pro svůj velký poměr drcení a vysokou produktivitu se stal hlavním zařízením pro zpracování umělého písku a kamene v tomto projektu. Jedna z hlavních hřídelí drtiče však praskla během drtícího provozu až do 14. listopadu 2001. Teoretická doba provozu byla pouhé dva roky a tři měsíce. Skutečný stav výroby projektového oddělení je však takový, že se používají dva typy zařízení po jednom. Žádní dva spolu nikdy neběželi. Realističtější teoretická provozní doba by proto měla být více než jeden rok. Ačkoli podle smlouvy je záruční doba továrny na hlavní osu závazku 18 měsíců a projektové oddělení Tři soutěsky Xia'anxi Sandstone je také zapleteno s továrním zástupcem společnosti Svedala Company na základě smlouvy déle než 2 měsíce, ale poslední důvod je dostatečný a nepodařilo se mu získat náhradu továrny. Ve skutečnosti podle použití mnoha podobných typů strojů doma i v zahraničí a původní tovární přestavby zařízení nelze hlavní hřídel za tak krátkou dobu zlomit. Je zřejmé a snadno vidět, že hlavní hřídel je abnormálně zlomená. V této době také vrcholilo betonování přehrady Tři soutěsky. Po prasknutí hlavní hřídele tohoto přerušovače nás začal znepokojovat i stav druhého. V případě, že ten druhý má stejnou situaci v krátkém časovém období, pak se výsledky prostě neodvažují představit. Protože dovozní cena hlavní hřídele je až 2,3 milionu juanů a dodací lhůta je také delší (nejrychlejší je 6 měsíců). Kromě konstrukčních nedostatků samotné hlavní šachty zamítlo projektové oddělení plán dovozu hlavní šachty, rozhodlo se prostudovat technickou kapacitu organizace v Malajsii a vyzkoušet možnost její národní výroby.

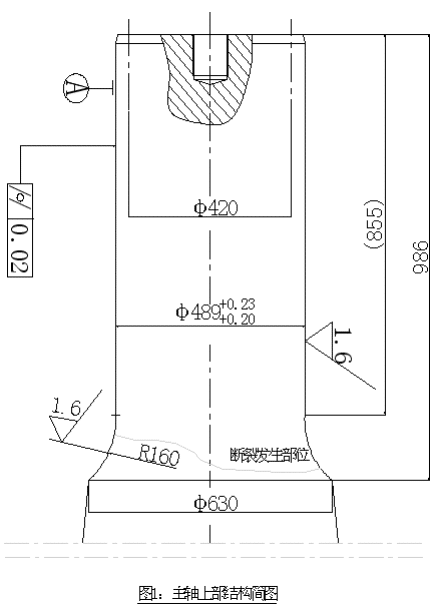

Při následné demontáži a kontrole jsme zjistili, že prasklá část hlavního hřídele se vyskytla v oblasti obloukového přechodu horního průměru hřídele Φ489 na průměr hřídele Φ630 a tato přechodová oblast byla původně místem, kde mělo být napětí relativně koncentrované. Odebráním vzorku lomu a jeho analýzou rastrovací elektronovou mikroskopií je povrch lomu spíše únavovým lomem způsobeným tím, že hlavní hřídel dosáhne efektivní doby pro své použití, než křehkým lomem způsobeným vnější silou. Po naší úplné analýze a předvedení jsme dospěli k závěru, že tento model je modifikací rotačního kladiva typu 42-50. Kromě prodloužení hlavní hřídele a zvětšení průměru posuvu se zbytek poloh odpovídajícím způsobem nezměnil. Proto je vzhledem ke zvětšení průměru posuvu drtící poměr stroje větší než u typu 42-50. Proto byla zvýšena drtící síla podporovaná hlavním hřídelem, ale průměr hlavního hřídele nebyl odpovídajícím způsobem zvětšen. Současně s prodlužováním délky hlavního hřídele se odpovídajícím způsobem zvětšují ohybové momenty, na které je bod zlomu hlavního hřídele zvýšen. Ze skutečné situace přerušovaného pohybu je oblast přechodu oblouku hlavního hřídele oblastí, kde je ohybový moment hřídele největší, a oblastí, kde je napětí relativně koncentrované. Proto je také nejslabší oblastí celého hlavního hřídele. Pokud se hlavní hřídel zlomí kvůli neschopnosti odolat vnějším silám, měla by být prasklá oblast ve slabé oblasti. Viz následující obrázek:

Po zjištění hlavního důvodu zlomeniny hlavní hřídele jsme začali studovat, jak snížit pravděpodobnost zlomení hlavní hřídele. Aby se zabránilo zlomení hlavního hřídele, kromě řízení průměru přívodu suroviny, zvýšení pevnosti hlavního hřídele v ohybu a snížení koeficientu koncentrace napětí hlavního hřídele procházejícího oblastí oblouku, jsou dvě velmi účinné cesty. Pro zvýšení pevnosti hlavního hřídele v ohybu v případě, kdy nelze změnit délku hlavního hřídele, je nutné zvětšit velikost horního průměru hřídele a poloměr přechodového oblouku. Zvětšení průměru horního hřídele hlavního hřídele však přinese řadu problémů s montáží dalších souvisejících dílů, které ve skutečnosti nebudou fungovat. Proto je schůdnější zvětšit velikost zaobleného rohu přechodového oblouku. A snížit koeficienty v sadě napětí hlavního hřídele lze provést pouze na přechodové velikosti zaoblení oblouku. Teoreticky můžete zlepšit koeficient centralizace napětí hlavní osy zvětšením velikosti zaoblení křížového oblouku. Můžete jen vědět, zda to můžete zlepšit podrobnými výpočty; zvýšit pevnost oblasti křížového oblouku hlavní osy a snížit napětí na povrchu. A prostřednictvím našich podrobných výpočtů jsme zjistili, že můžeme zvětšit velikost oblouku křížení hlavního hřídele z R160 mm na R285 mm, aniž bychom ovlivnili montáž ostatních dílů. Vzhledem k tomu, že poměr r/d = 160/489 = 0,32> 0,25 původního rozměru zaoblení kruhového oblouku r k průměru d hřídele na malém konci hlavního hřídele, je z manuálu Mechanical Design Manual známo, že když je r/d větší než 0,25 Pouhé zvětšení velikosti zaoblení přechodového oblouku již nemůže snížit koeficient únavového vrubového napětí v této oblasti. Proto zvětšení velikosti rohu přechodového oblouku nezměnilo situaci napětí nastaveného v oblasti. Avšak zvětšením velikosti zaobleného rohu křížového oblouku lze zvětšit velikost radiálního průřezu hlavního hřídele. Proto lze zvýšit pevnost hlavního hřídele v ohybu. A zvýšením pevnosti a přesnosti povrchu zóny protínající oblouk hlavního hřídele lze také snížit koncentraci napětí v této zóně. Tímto způsobem může být zlepšena odolnost v ohybu oblasti procházející obloukem hlavního hřídele, čímž se sníží pravděpodobnost lomu v této oblasti.

Proto jsme se rozhodli zvětšit velikost zaobleného rohu oblouku křížení hlavního hřídele na R285 mm, abychom zlepšili pevnost v ohybu a koncentraci napětí v oblasti oblouku křížení hlavního hřídele a zároveň zvýšili přesnost hlavního hřídele. oblast křížení oblouku.

Je snadné vidět, že zvětšení velikosti hlavního hřídele protínajícího obloukové zaoblení jistě zvýší pevnost hlavního hřídele v ohybu, takže podrobný kontrolní výpočet v tomto článku je vynechán.

Kromě toho, aby se zabránilo prasknutí hlavního hřídele, lze toho dosáhnout také změnou materiálu hlavního hřídele, aby se zlepšily celkové mechanické vlastnosti hlavního hřídele, aby se dosáhlo účelu zlepšení celkové houževnatosti hlavního hřídele a zvýšení pevnost v ohybu hlavního hřídele. Poté můžeme provést analýzu vzorků a experimenty s materiálem a mechanickými vlastnostmi zlomeného hlavního hřídele a porovnat je s mechanickými vlastnostmi legovaných konstrukčních ocelí různých značek v zemi, abychom našli materiály s lepšími a lepšími vlastnostmi. Pokud se to podaří najít, pak podmínky pro výrobu země hlavního hřídele budou v zásadě splněny.

Výběr materiálu hlavní hřídele rotačního drtiče

Odebíráním vzorků a chemickou analýzou jsou hlavní chemické složky následující:

| Živel | C | Si | Mn | P | S | Cr | Ni | Mo | PROTI | Cu |

| Obsah % | 0,42 | 0,27 | 0,98 | 0,009 | 0,005 | 0,67 | 0,57 | 0,25 | 0,05 | 0,22 |

Po zkontrolování „Manuálu mechanického designu“ a jeho porovnání s našimi tuzemskými druhy legované konstrukční oceli je její chemické složení podobné jako u 40CrMnMo.

Na základě odběru vzorků a provedení zkoušek mechanického výkonu jsou skutečné mechanické vlastnosti hlavního hřídele tohoto rotačního drtiče následující:

| pevnost v tahu (MPa) | Bod kluzu (MPa) | Prodloužení (%) | Míra zmenšení plochy (%) | Síla nárazu (J) | Tvrdost (HB) | |

| Test 1 | 992 | 854 | 12 | 51 | 56 | 209 |

| Test 2 | 1006 | 866 | 11 | 54 | 60 | 207 |

| AVG. | 999 | 860 | 11.5 | 52,5 | 58 | 208 |

Po prostudování „Manuálu mechanického designu“ a konzultaci s příslušnými tuzemskými výrobci se u nás na hlavních šachtách drtičů a výtahů používají především čtyři druhy materiálů. Jsou to: 20CrNiMo, 40CrNiMoA, 40CrMnMo, 42CrMo. Mají stejné mechanické vlastnosti jako 42CrMo.

| Materiál | pevnost v tahu (MPa) | Bod kluzu (MPa) | Prodloužení (%) | míra zmenšení plochy (%) | Síla nárazu (J) | Tvrdost (HB) |

| 20CrNiMo | 980 | 785 | 9 | 40 | 47 | ≤219 |

| 40CrNiMoA | 980 | 835 | 12 | 55 | 78 | ≤269 |

| 40CrMnMo | 980 | 785 | 10 | 45 | 63 | ≤217 |

| 42CrMo | 1080 | 930 | 12 | 45 | 63 | ≤247 |

20CrNiMo má lepší vlastnosti při kování a tepelném zpracování. Při použití procesů nauhličování a kalení může mít spoj s ložiskem vlastnosti dobré houževnatosti, vysoké pevnosti a odolnosti proti opotřebení. Je lepší použít rotační bourací kladiva malého typu. Měly by být používány velmi zřídka ve velkých rotačních kladivech. Zejména tento typ konstrukce s pouzdrem na horním konci nutně nevyžaduje použití procesů nauhličování a kalení.

40CrMnMo lze aplikovat na hlavní šachty velkých kladiv a výtahů. Má dobrou kalitelnost, vysokou pevnost a houževnatost. Pokud může splňovat výkonnostní standardy, měla by to být dobrá volba. Tento materiál je však extrémně citlivý na vodík a snadno vytváří vodíkové křehnutí, tedy bílé skvrny. Ve výrobním procesu se extrémně obtížně kontroluje, proto se používá jen zřídka;

42CrMo je široce používán v hlavních šachtách velkých kladiv a výtahů. Má vysokou pevnost a dobrou houževnatost. Lze z něj vyrobit hlavní hřídel přerušovače, ale jeho houževnatost je o něco nižší než 40CrNiMoA;

40CrNiMoA je také široce používán v hlavních šachtách velkých jističů a výtahů. Má dobrou kalitelnost, vysokou pevnost a houževnatost. Hlavní mechanické vlastnosti jsou lepší než u původního hřídele přerušovače. A jeho výrobní proces je vyzrálý a mechanický výkon je stabilní. Mělo by být velmi správné vyměnit původní materiál hřídele.

Proto jsme po výše uvedené analýze a srovnání a konzultaci s příslušnými odborníky nakonec zvolili jako materiál hlavní země 40CrNiMoA.

Mr. Nick Sun [email protected]

Čas odeslání: 30. října 2020