50-65MK-Ⅱ Gyratory Crusher Huvudaxel

Vår kund, The Three Gorges, som har 2 uppsättningar 50-65MK-Ⅱ gyratoriska krossar. Denna modell togs i drift i augusti 1999. Efter operationen svarade alla enheter normalt. Och på grund av dess stora krossförhållande och höga produktivitet har det blivit den viktigaste utrustningen för bearbetning av konstgjord sand och sten i detta projekt. En av krossens huvudaxlar gick dock sönder under krossningen fram till den 14 november 2001. Den teoretiska drifttiden var endast två år och tre månader. Den faktiska produktionsstatusen för projektavdelningen är dock att två typer av utrustning används en i taget. Inga två har någonsin sprungit tillsammans. Därför bör en mer realistisk teoretisk drifttid vara mer än ett år. Även om enligt avtalet är garantiperioden för fabrikens huvudaxel åtaganden 18 månader, och Three Gorges Xia'anxi Sandstone Project Department har också varit intrasslad med fabriksrepresentanten för Svedala Company i mer än 2 månader baserat på kontraktet, men sista anledningen är Tillräcklig och misslyckades med att få fabrikens ersättning. I själva verket, enligt användningen av många liknande maskintyper hemma och utomlands och fabrikens ursprungliga ombyggnad av enheten, kan huvudaxeln inte brytas på så kort tid. Det är uppenbart och lätt att se att huvudaxeln är onormalt bruten. Vid den här tiden var det också på topptiden för betonggjutningen av Three Gorges Dam. Efter att huvudaxeln på denna brytare gick sönder, gjorde också den andras tillstånd att vi började oroa oss. Om den andra har samma situation på kort tid, så vågar man helt enkelt inte föreställa sig resultaten. Eftersom importpriset för huvudaxeln är så högt som 2,3 miljoner yuan, och leveranstiden är också längre (den snabbaste är 6 månader). Förutom designbristerna för själva huvudaxeln, avvisade projektavdelningen importplanen för huvudaxeln, beslutade att studera den tekniska kapaciteten hos organisationen i Malaysia och prova möjligheten till dess nationella produktion.

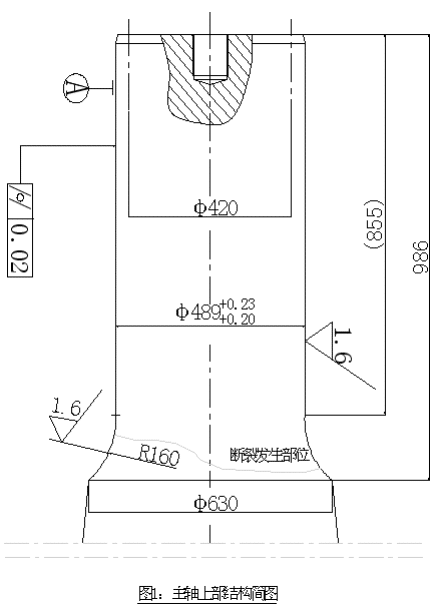

Vid den efterföljande demonteringen och inspektionen fann vi att den brutna delen av huvudaxeln inträffade i bågövergångsområdet för den övre axeldiametern Φ489 till axeldiametern Φ630, och detta övergångsområde var ursprungligen en plats där spänningen skulle vara relativt koncentrerad. Genom att ta ett prov av frakturen och analysera det genom svepelektronmikroskopi, är brottytan den utmattningsfraktur som orsakas av att huvudaxeln når den effektiva tiden för dess användning, snarare än den spröda frakturen som orsakas av den yttre kraften. Efter vår fullständiga analys och demonstration kom vi till slutsatsen att denna modell är en modifiering av 42-50 typ roterande brytare. Förutom förlängningen av huvudaxeln och ökningen av matningsdiametern har resten av positionerna inte ändrats i enlighet med detta. Därför, på grund av ökningen av matningens diameter, är krossförhållandet för maskinen större än det för 42-50-typen. Därför har krosskraften som stöds av huvudaxeln ökats, men diametern på huvudaxeln har inte ökats i enlighet därmed. Samtidigt, när längden på huvudaxeln förlängs, ökar böjmomenten till vilka huvudaxelns brutna punkt på motsvarande sätt ökas. Från den faktiska situationen för den brutna rörelsen är bågövergångsområdet för huvudaxeln det område där axelns böjmoment är störst och området där spänningen är relativt koncentrerad. Därför är det också det svagaste området i hela huvudschaktet. Om huvudaxeln går sönder på grund av oförmågan att motstå yttre krafter, bör det spruckna området vara i det svaga området. Se följande bild:

Efter att ha hittat huvudorsaken till brottet i huvudaxeln började vi studera hur man kan minska sannolikheten för att huvudaxeln går sönder. För att förhindra brott på huvudaxeln, förutom att kontrollera diametern på råmaterialinmatningen, är att öka böjhållfastheten hos huvudaxeln och minska spänningskoefficienten för huvudaxeln som korsar bågområdet två mycket effektiva vägar. För att öka huvudaxelns böjhållfasthet, i det fall där längden på huvudaxeln inte kan ändras, är det nödvändigt att öka storleken på den övre axelns diameter och övergångsbågens radie. Men att öka storleken på den övre axeldiametern på huvudaxeln kommer att medföra en rad monteringsproblem för andra relaterade delar, som faktiskt inte kommer att fungera. Därför är det mer möjligt att öka den rundade hörnstorleken på övergångsbågen. Och för att minska koefficienterna i spänningsuppsättningen av huvudaxeln kan endast göras på övergångsbågens filéstorlek. Teoretiskt kan du förbättra centraliseringskoefficienten för huvudaxelspänningen genom att öka korsbågens filéstorlek. Du kan bara veta om du kan förbättra det genom detaljerade beräkningar; öka styrkan på huvudaxelövergångsbågen och minska belastningen på ytan. Och genom våra detaljerade beräkningar har vi bestämt att vi kan öka storleken på huvudaxelns korsande båge från R160 mm till R285 mm, utan att påverka monteringen av andra delar. Eftersom förhållandet r/d = 160/489 = 0,32> 0,25 av den ursprungliga rundbågsprofilens dimension r till den lilla axelns diameter d på huvudaxeln, är det känt från Mechanical Design Manual att när r/d är större än 0,25 Att helt enkelt öka övergångsbågens kälstorlek kan inte längre minska utmattningsspänningskoefficienten i detta område. Därför har ökningen av hörnstorleken på övergångsbågen inte förändrat situationen för spänningen i området. Genom att öka den rundade hörnstorleken på den korsande bågen kan den radiella tvärsnittsstorleken för huvudaxeln emellertid ökas. Därför kan böjhållfastheten hos huvudaxeln förbättras. Och genom att öka styrkan och ytnoggrannheten hos huvudaxelns bågkorsande zon kan även spänningskoncentrationen i zonen minskas. På detta sätt kan böjmotståndet hos huvudaxelns bågkorsningszon förbättras, och därigenom minska sannolikheten för brott i denna zon.

Därför har vi beslutat att öka den rundade hörnstorleken på huvudaxelns korsande båge till R285 mm för att förbättra böjhållfastheten och spänningskoncentrationen i huvudaxelns korsande bågområde, och samtidigt öka precisionen hos huvudaxeln korsande bågområde.

Det är lätt att se att en ökning av storleken på huvudaxeln som korsar bågkanten säkerligen kommer att öka böjhållfastheten hos huvudaxeln, så den detaljerade kontrollberäkningen i denna artikel utelämnas.

Dessutom, för att förhindra att huvudaxeln spricker, kan det också uppnås genom att ändra materialet på huvudaxeln för att förbättra de övergripande mekaniska egenskaperna hos huvudaxeln, för att uppnå syftet att förbättra huvudaxelns totala seghet och förbättra huvudaxelns böjhållfasthet. Sedan kan vi genomföra provanalyser och experiment på material och mekaniska egenskaper hos det brutna huvudaxeln, och jämföra dem med de mekaniska egenskaperna hos legerade konstruktionsstål av olika märken i landet för att hitta material med bättre och bättre prestanda. Om det går att hitta, så kommer i princip förutsättningarna för huvudschaktlandets produktion att vara på plats.

Gyratory Crusher Materialval för huvudaxel

Genom att ta prover och kemisk analys är de viktigaste kemiska komponenterna följande:

| Element | C | Si | Mn | P | S | Cr | Ni | Mo | V | Cu2O |

| Innehåll % | 0,42 | 0,27 | 0,98 | 0,009 | 0,005 | 0,67 | 0,57 | 0,25 | 0,05 | 0,22 |

Efter att ha kontrollerat "Mechanical Design Manual" och jämfört den med våra hushållslegerade konstruktionsstål, liknar dess kemiska sammansättning 40CrMnMo.

Genom att ta prover och utföra mekaniska prestandatester är de faktiska mekaniska egenskaperna hos denna gyratoriska krosshuvudaxel som följer:

| draghållfasthet (MPa) | Sträckgräns (MPa) | Förlängning (%) | Reduktionstakt i area (%) | Slagkraft(J) | Hårdhet (HB) | |

| Test 1 | 992 | 854 | 12 | 51 | 56 | 209 |

| Test 2 | 1006 | 866 | 11 | 54 | 60 | 207 |

| AVG. | 999 | 860 | 11.5 | 52,5 | 58 | 208 |

Efter att ha granskat "Mekanisk designmanual" och konsulterat relevanta inhemska tillverkare, finns det huvudsakligen fyra typer av material som används i huvudaxlarna av dokumentförstörare och hissar i vårt land. Dessa är: 20CrNiMo, 40CrNiMoA, 40CrMnMo, 42CrMo. De har samma mekaniska egenskaper som 42CrMo.

| Material | draghållfasthet (MPa) | Sträckgräns (MPa) | Förlängning (%) | arealminskningstakt (%) | Slagkraft(J) | Hårdhet (HB) |

| 20CrNiMo | 980 | 785 | 9 | 40 | 47 | ≤219 |

| 40CrNiMoA | 980 | 835 | 12 | 55 | 78 | ≤269 |

| 40CrMnMo | 980 | 785 | 10 | 45 | 63 | ≤217 |

| 42CrMo | 1080 | 930 | 12 | 45 | 63 | ≤247 |

20CrNiMo har bättre smides- och värmebehandlingsegenskaper. När man använder uppkolnings- och härdningsprocesser kan det ha egenskaperna god seghet, hög hållfasthet och slitstyrka hos fogen med lagret. Små roterande brytare är bättre att använda. De bör användas mycket sällan i stora roterande brytare. I synnerhet kräver denna typ av struktur med en bussning på den övre änden inte nödvändigtvis användning av uppkolnings- och härdningsprocesser.

40CrMnMo kan appliceras på huvudaxlarna i stora brytare och hissar. Den har god härdbarhet, hög hållfasthet och seghet. Om det kan uppfylla prestandastandarderna borde det vara ett bra val. Detta material är dock extremt känsligt för väte och genererar lätt väteförsprödning, det vill säga vita fläckar. Det är extremt svårt att kontrollera i produktionsprocessen, så det används sällan;

42CrMo används i stor utsträckning i huvudschakten för stora hammare och hissar. Den har hög hållfasthet och god seghet. Den kan användas för att tillverka brytarens huvudaxel, men dess seghet är något lägre än 40CrNiMoA;

40CrNiMoA används också i stor utsträckning i huvudschakten för stora brytare och hissar. Den har god härdbarhet, hög hållfasthet och seghet. De huvudsakliga mekaniska egenskaperna är bättre än den ursprungliga brytaraxeln. Och dess produktionsprocess är mogen och mekanisk prestanda är stabil. Det bör vara mycket korrekt att byta ut det ursprungliga axelmaterialet.

Därför, efter den ovan nämnda analysen och jämförelsen, och konsulterat de relevanta experterna, valde vi slutligen 40CrNiMoA som material för huvudlandet.

Mr. Nick Sun [email protected]

Posttid: 30 oktober 2020