50-65MK-Ⅱ Döner Kırıcı Ana Mil

2 set 50-65MK-Ⅱ döner kırıcıya sahip müşterimiz The Three Gorges. Bu model Ağustos 1999'da devreye alındı. Operasyondan sonra tüm birimler normal tepki verdi. Ve büyük kırma oranı ve yüksek verimliliği nedeniyle bu projede suni kum ve taş işleme için ana ekipman haline geldi. Ancak 14 Kasım 2001 tarihine kadar yapılan kırma işlemi sırasında kırıcının ana millerinden biri kırıldı. Teorik çalışma süresi sadece iki yıl üç aydı. Ancak proje departmanının fiili üretim durumu, her seferinde bir tane olmak üzere iki tür ekipmanın kullanılmasıdır. Hiç ikisi birlikte koşmadı. Bu nedenle daha gerçekçi bir teorik çalışma süresi bir yıldan fazla olmalıdır. Sözleşmeye göre, fabrikanın ana eksen taahhüt garanti süresi 18 ay olmasına ve Three Gorges Xia'anxi Kumtaşı Proje Departmanı da sözleşmeye göre 2 aydan fazla bir süredir Svedala Company'nin fabrika temsilcisiyle dolaşmış olmasına rağmen, nihai sebep Yeterli ve fabrikanın tazminatını alamadı. Aslında yurtiçinde ve yurtdışında birçok benzer makine tipinin kullanımına ve cihazın fabrikanın orijinal tadilatına göre ana mil bu kadar kısa sürede kırılmaz. Ana şaftın anormal şekilde kırıldığı bariz ve kolayca görülebilir. Bu sırada ayrıca Three Gorges Barajı'nın beton dökümünün en yoğun olduğu zamandı. Bu kırıcının ana mili kırıldıktan sonra diğerinin durumu da endişelenmemize neden oldu. Diğerinin de kısa bir süre içinde aynı durumu yaşaması durumunda, sonuçları hayal etmeye cesaret edilmiyor. Ana şaft ithalat fiyatı 2,3 milyon yuan kadar yüksek olduğundan ve teslimat süresi de daha uzun olduğundan (en hızlısı 6 aydır). Ana şaftın tasarım kusurlarına ek olarak, proje departmanı ana şaftın ithalat planını reddetti, Malezya'daki organizasyonun teknik kapasitesini incelemeye ve ulusal üretim olasılığını denemeye karar verdi.

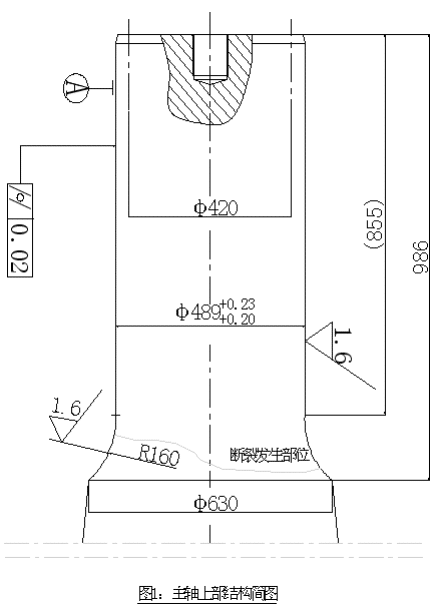

Daha sonraki söküm ve muayenede ana şaftın kırık kısmının üst şaft çapı Φ489 ile şaft çapı Φ630 arasında ark geçiş bölgesinde oluştuğunu ve bu geçiş bölgesinin aslında gerilmenin olması gereken bir yer olduğunu tespit ettik. nispeten konsantre. Kırığın numunesi alınarak ve elektron mikroskobu ile analiz edilerek kırılma yüzeyi, dış kuvvetin neden olduğu gevrek kırılmadan ziyade, ana şaftın kullanım için etkin zamana ulaşması nedeniyle oluşan yorulma kırılmasıdır. Tam analiz ve gösterimizden sonra, bu modelin 42-50 tipi döner kırıcının bir modifikasyonu olduğu sonucuna vardık. Ana milin uzatılması ve besleme çapının artması dışında kalan pozisyonlar buna göre değiştirilmemiştir. Bu nedenle, besleme çapının artması nedeniyle makinenin kırma oranı 42-50 tipine göre daha fazladır. Bu nedenle ana mil tarafından desteklenen kırma kuvveti arttırılmış, ancak ana mil çapı buna göre arttırılmamıştır. Aynı zamanda, ana şaftın uzunluğu uzadıkça, ana şaftın kırılma noktasının olduğu eğilme momenti momentleri de buna bağlı olarak artar. Kırık hareketin fiili durumundan, ana şaftın ark geçiş alanı, şaftın eğilme momentinin en büyük olduğu ve stresin nispeten yoğun olduğu alandır. Bu nedenle aynı zamanda tüm ana şaftın en zayıf bölgesidir. Ana mil, dış kuvvetlere dayanamaması nedeniyle kırılırsa, çatlak alan zayıf alanda olmalıdır. Aşağıdaki resme bakın:

Ana şaftın kırılmasının ana nedenini bulduktan sonra, ana şaftın kırılma olasılığını nasıl azaltacağımızı araştırmaya başladık. Ana şaftın kırılmasını önlemek için, hammadde beslemesinin çapını kontrol etmenin yanı sıra, ana şaftın eğilme mukavemetini arttırmak ve ark alanını geçen ana şaftın stres konsantrasyon katsayısını azaltmak çok etkili iki yoldur. Ana şaftın eğilme mukavemetini arttırmak için, ana şaft boyunun değiştirilemediği durumlarda, üst şaft çapının boyutunu ve geçiş arkının yarıçapını arttırmak gerekir. Bununla birlikte, ana şaftın üst şaft çapının boyutunun büyütülmesi, aslında çalışmayacak olan diğer ilgili parçalarda bir dizi montaj problemini beraberinde getirecektir. Bu nedenle, geçiş yayının yuvarlatılmış köşe boyutunu artırmak daha uygundur. Ve ana milin gerilme setindeki katsayıları azaltmak için sadece geçiş yayı köşe boyutunda yapılabilir. Teorik olarak, çapraz kavis radyusu boyutunu artırarak ana eksen gerilimi merkezileştirme katsayısını iyileştirebilirsiniz. Bunu ancak detaylı hesaplamalarla geliştirip geliştiremeyeceğinizi bilebilirsiniz; ana eksen çapraz ark alanının gücünü arttırın ve yüzeydeki stresi azaltın. Ve detaylı hesaplamalarımızla ana mil geçiş yayının boyutunu diğer parçaların montajını etkilemeden R160mm'den R285mm'ye çıkarabileceğimizi belirledik. Orijinal yuvarlak yay köşe boyutunun r ana şaftın küçük uçlu şaft çapına d r / d = 160/489 = 0.32> 0.25 oranı olarak, Mekanik Tasarım Kılavuzundan r / d daha büyük olduğunda bilinir. 0,25'ten fazla Sadece geçiş arkının köşe boyutunu artırmak, bu alandaki yorulma çentiği stres katsayısını artık azaltamaz. Bu nedenle, geçiş yayının köşe boyutundaki artış, bölgede ayarlanan gerilmenin durumunu değiştirmemiştir. Bununla birlikte, kesişen yayın yuvarlatılmış köşe boyutunun arttırılmasıyla, ana milin radyal kesit boyutu arttırılabilir. Bu nedenle, ana milin eğilme mukavemeti arttırılabilir. Ve ana şaftın ark geçiş bölgesinin mukavemetini ve yüzey doğruluğunu artırarak, bölgedeki stres konsantrasyonu da azaltılabilir. Bu şekilde, ana şaftın ark geçiş bölgesinin eğilme direnci geliştirilebilir, böylece bu bölgede kırılma olasılığı azaltılabilir.

Bu nedenle, ana şaft geçiş ark alanındaki eğilme mukavemetini ve stres konsantrasyonunu iyileştirmek ve aynı zamanda ana şaftın hassasiyetini artırmak için ana şaft geçiş yayının yuvarlatılmış köşe boyutunu R285mm'ye yükseltmeye karar verdik. kavis alanını geçmek.

Ark köşesini geçen ana şaftın boyutunun arttırılmasının, ana şaftın eğilme mukavemetini kesinlikle artıracağını görmek kolaydır, bu nedenle bu makalenin ayrıntılı kontrol hesaplaması yapılmamıştır.

Ek olarak, ana şaftın çatlamasını önlemek için, ana şaftın genel mekanik özelliklerini iyileştirmek için ana şaftın malzemesi değiştirilerek de elde edilebilir, böylece ana şaftın genel tokluğunu iyileştirme ve geliştirme amacına ulaşılır. ana milin eğilme mukavemeti. Daha sonra kırılan ana şaftın malzeme ve mekanik özellikleri üzerinde numune analizleri ve deneyler yapabilir ve bunları ülkedeki farklı markaların alaşımlı yapı çeliklerinin mekanik özellikleri ile karşılaştırarak daha iyi ve daha iyi performansa sahip malzemeleri bulabiliriz. Bulunabilirse, ana şaft ülkesinin üretimi için koşullar temel olarak yerinde olacaktır.

Döner Kırıcı Ana Mil Malzeme Seçimi

Numuneler alınarak ve kimyasal analizler yapılarak ana kimyasal bileşenler şu şekildedir:

| eleman | C | Si | Mn | P | S | cr | Ni | ay | V | Cu |

| İçerik % | 0.42 | 0.27 | 0.98 | 0.009 | 0.005 | 0.67 | 0,57 | 0.25 | 0.05 | 0.22 |

“Mekanik Tasarım Kılavuzunu” kontrol ettikten ve yerli alaşımlı yapısal çelik kalitelerimizle karşılaştırdıktan sonra, kimyasal bileşimi 40CrMnMo'ya benzer.

Örnekleme ve mekanik performans testleri yapılarak, bu döner kırıcı ana milinin gerçek mekanik özellikleri aşağıdaki gibidir:

| çekme mukavemeti (MPa) | Verim noktası (MPa) | uzama (%) | Alandaki azalma oranı (%) | Darbe gücü (J) | Sertlik (HB) | |

| Test 1 | 992 | 854 | 12 | 51 | 56 | 209 |

| 2. test | 1006 | 866 | 11 | 54 | 60 | 207 |

| AVG. | 999 | 860 | 11.5 | 52.5 | 58 | 208 |

“Mekanik Tasarım El Kitabı” incelendikten ve ilgili yerli üreticilere danışıldıktan sonra ülkemizde parçalayıcı ve elevatörlerin ana şaftlarında kullanılan başlıca dört tip malzeme bulunmaktadır. Bunlar: 20CrNiMo, 40CrNiMoA, 40CrMnMo, 42CrMo. 42CrMo ile aynı mekanik özelliklere sahiptirler.

| Malzeme | çekme mukavemeti (MPa) | Verim noktası (MPa) | uzama (%) | alandaki azalma oranı (%) | Darbe gücü (J) | Sertlik (HB) |

| 20CrNiMo | 980 | 785 | 9 | 40 | 47 | ≤219 |

| 40CrNiMoA | 980 | 835 | 12 | 55 | 78 | ≤269 |

| 40CrMnMo | 980 | 785 | 10 | 45 | 63 | ≤217 |

| 42CrMo | 1080 | 930 | 12 | 45 | 63 | ≤247 |

20CrNiMo, daha iyi dövme ve ısıl işlem özelliklerine sahiptir. Karbürleme ve su verme işlemlerini kullanırken, iyi tokluk, yüksek mukavemet ve yatak ile bağlantının aşınma direnci özelliklerine sahip olabilir. Küçük tip döner kırıcıların kullanımı daha iyidir. Büyük boyutlu döner kırıcılarda çok nadiren kullanılmalıdırlar. Özellikle, üst ucunda bir burç bulunan bu tip yapı, karbonlama ve su verme işlemlerinin kullanılmasını zorunlu olarak gerektirmez.

40CrMnMo, büyük kırıcıların ve asansörlerin ana şaftlarına uygulanabilir. İyi sertleşebilirlik, yüksek mukavemet ve tokluğa sahiptir. Performans standartlarını karşılayabiliyorsa, iyi bir seçim olmalıdır. Bununla birlikte, bu malzeme hidrojene karşı son derece hassastır ve kolayca hidrojen gevrekliği, yani beyaz noktalar oluşturur. Üretim sürecinde kontrol etmek son derece zordur, bu nedenle nadiren kullanılır;

42CrMo, büyük kırıcıların ve asansörlerin ana şaftlarında yaygın olarak kullanılmaktadır. Yüksek mukavemete ve iyi tokluğa sahiptir. Kırıcının ana milini yapmak için kullanılabilir, ancak tokluğu 40CrNiMoA'dan biraz daha düşüktür;

40CrNiMoA, büyük kırıcıların ve asansörlerin ana şaftlarında da yaygın olarak kullanılmaktadır. İyi sertleşebilirlik, yüksek mukavemet ve tokluğa sahiptir. Ana mekanik özellikler orijinal kırıcı milinden daha iyidir. Ve üretim süreci olgun ve mekanik performans istikrarlı. Orijinal şaft malzemesinin değiştirilmesi çok doğru olmalıdır.

Bu nedenle, yukarıda belirtilen analiz ve karşılaştırmalardan ve ilgili uzmanlara danıştıktan sonra, nihayet ana ülkenin malzemesi olarak 40CrNiMoA'yı seçtik.

Mr. Nick Sun [email protected]

Gönderim zamanı: Ekim-30-2020