50-65MK-Ⅱ Eje principal de trituradora giratoria

Nuestro cliente, The Three Gorges, que tiene 2 juegos de trituradoras giratorias 50-65MK-Ⅱ. Este modelo se puso en funcionamiento en agosto de 1999. Después de la operación, todas las unidades respondieron con normalidad. Y debido a su gran relación de trituración y alta productividad, se ha convertido en el equipo principal para el procesamiento de arena y piedra artificial en este proyecto. Sin embargo, uno de los ejes principales de la trituradora se rompió durante la operación de trituración hasta el 14 de noviembre de 2001. El tiempo teórico de operación fue de solo dos años y tres meses. Sin embargo, el estado de producción real del departamento de proyectos es que se usan dos tipos de equipo uno a la vez. Nunca dos han corrido juntos. Por lo tanto, un tiempo de operación teórico más realista debería ser más de un año. Aunque de acuerdo con el contrato, el período de garantía del compromiso del eje principal de la fábrica es de 18 meses, y el Departamento del Proyecto de Arenisca Xia'anxi de las Tres Gargantas también se ha enredado con el representante de la fábrica de Svedala Company durante más de 2 meses según el contrato, pero el La razón final es Suficiente y no pudo obtener la compensación de fábrica. De hecho, de acuerdo con el uso de muchos tipos de máquinas similares en el país y en el extranjero y la remodelación original del dispositivo de fábrica, el eje principal no se puede romper en un período de tiempo tan corto. Es obvio y fácil ver que el eje principal está anormalmente fracturado. En este momento, también estaba en el momento pico del vertido de hormigón de la presa de las Tres Gargantas. Después de que se rompiera el eje principal de este martillo, la condición del otro también hizo que empezáramos a preocuparnos. En caso de que el otro tenga la misma situación en un corto período de tiempo, entonces los resultados simplemente no se atreven a imaginar. Porque el precio de importación del eje principal es tan alto como 2,3 millones de yuanes, y el período de entrega también es más largo (el más rápido es de 6 meses). Además de las fallas de diseño del eje principal en sí, el departamento de proyectos rechazó el plan de importación del eje principal, decidió estudiar la capacidad técnica de la organización en Malasia y probar la posibilidad de su producción nacional.

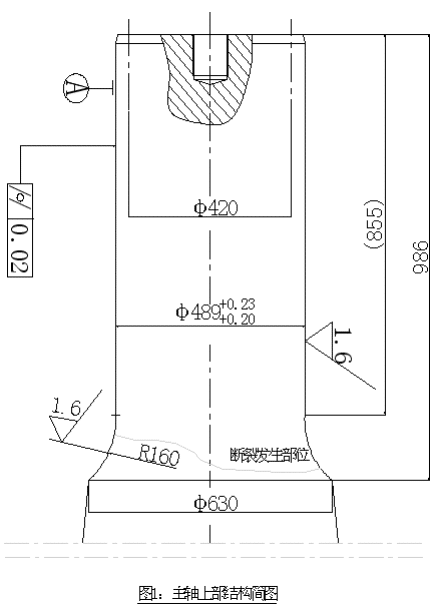

En el desmantelamiento e inspección posteriores, encontramos que la parte fracturada del eje principal se produjo en el área de transición del arco del diámetro del eje superior Φ489 al diámetro del eje Φ630, y esta área de transición era originalmente un lugar donde la tensión debería ser relativamente concentrado. Tomando una muestra de la fractura y analizándola mediante microscopía electrónica de barrido, la superficie de fractura es la fractura por fatiga provocada por el eje principal llegando al tiempo efectivo para su uso, más que la fractura frágil provocada por la fuerza externa. Después de nuestro análisis y demostración completos, llegamos a la conclusión de que este modelo es una modificación del rompedor rotativo tipo 42-50. Salvo la extensión del eje principal y el aumento del diámetro de avance, el resto de posiciones no se han modificado en consecuencia. Por lo tanto, debido al aumento del diámetro de la alimentación, la relación de trituración de la máquina es mayor que la del tipo 42-50. Por lo tanto, la fuerza de trituración soportada por el eje principal se ha incrementado, pero el diámetro del eje principal no se ha incrementado en consecuencia. Al mismo tiempo, a medida que se alarga la longitud del eje principal, los momentos de flexión a los que se incrementa correspondientemente la punta rota del eje principal. De la situación real del movimiento roto, el área de transición del arco del eje principal es el área donde el momento de flexión del eje es mayor y el área donde la tensión está relativamente concentrada. Por tanto, también es la zona más débil de todo el eje principal. Si el eje principal se rompe debido a la incapacidad de soportar fuerzas externas, el área agrietada debe estar en el área débil. Vea la siguiente imagen:

Después de encontrar la razón principal de la fractura del eje principal, comenzamos a estudiar cómo reducir la probabilidad de rotura del eje principal. Para evitar la fractura del eje principal, además de controlar el diámetro de alimentación de la materia prima, aumentar la resistencia a la flexión del eje principal y reducir el coeficiente de concentración de tensión del eje principal que cruza el área del arco son dos caminos muy efectivos. Para aumentar la resistencia a la flexión del eje principal, en el caso de que no se pueda cambiar la longitud del eje principal, es necesario aumentar el tamaño del diámetro del eje superior y el radio del arco de transición. Sin embargo, aumentar el tamaño del diámetro del eje superior del eje principal traerá una serie de problemas de ensamblaje de otras partes relacionadas, que en realidad no funcionarán. Por lo tanto, es más factible aumentar el tamaño de las esquinas redondeadas del arco de transición. Y para reducir los coeficientes en el conjunto de tensiones del eje principal solo se puede hacer en el tamaño de filete de arco de transición. En teoría, puede mejorar el coeficiente de centralización de la tensión del eje principal aumentando el tamaño del empalme del arco cruzado. Solo puede saber si puede mejorarlo mediante cálculos detallados; aumentar la fuerza del área del arco cruzado del eje principal y reducir la tensión en la superficie. Y a través de nuestros cálculos detallados, hemos determinado que podemos aumentar el tamaño del arco de cruce del eje principal de R160 mm a R285 mm, sin afectar el ensamblaje de otras partes. Como la relación r / d = 160/489 = 0.32> 0.25 de la dimensión de filete de arco redondo original r al diámetro del eje del extremo pequeño d del eje principal, se sabe del Manual de diseño mecánico que cuando r / d es mayor que 0,25 El simple aumento del tamaño del filete del arco de transición ya no puede reducir el coeficiente de tensión de entalla de fatiga en esta área. Por tanto, el aumento del tamaño de la esquina del arco de transición no ha cambiado la situación de las tensiones establecidas en la zona. Sin embargo, aumentando el tamaño de la esquina redondeada del arco de cruce, se puede aumentar el tamaño de la sección transversal radial del eje principal. Por lo tanto, se puede mejorar la resistencia a la flexión del eje principal. Y al aumentar la resistencia y la precisión de la superficie de la zona de cruce del arco del eje principal, también se puede reducir la concentración de tensión en la zona. De esta forma se puede mejorar la resistencia a la flexión de la zona de cruce del arco del eje principal, reduciendo así la probabilidad de fractura en esta zona.

Por lo tanto, hemos decidido aumentar el tamaño de la esquina redondeada del arco de cruce del eje principal a R285 mm para mejorar la resistencia a la flexión y la concentración de tensión en el área del arco de cruce del eje principal y, al mismo tiempo, aumentar la precisión del eje principal. área del arco de cruce.

Es fácil ver que aumentar el tamaño del eje principal que cruza el filete de arco ciertamente aumentará la resistencia a la flexión del eje principal, por lo que se omite el cálculo de verificación detallado de este artículo.

Además, para evitar que el eje principal se agriete, también se puede lograr cambiando el material del eje principal para mejorar las propiedades mecánicas generales del eje principal, a fin de lograr el propósito de mejorar la tenacidad general del eje principal y mejorar la resistencia a la flexión del eje principal. Luego podemos realizar análisis de muestras y experimentos sobre el material y las propiedades mecánicas del eje principal fracturado, y compararlas con las propiedades mecánicas de los aceros estructurales aleados de diferentes marcas en el país para encontrar materiales con un mejor rendimiento. Si se puede encontrar, entonces básicamente se darán las condiciones para la producción del país del eje principal.

Selección del material del eje principal de la trituradora giratoria

Mediante toma de muestras y análisis químico, los principales componentes químicos son los siguientes:

| Elemento | C | Si | Minnesota | PAGS | S | cr | Ni | Mes | V | cobre |

| Contenido % | 0.42 | 0.27 | 0.98 | 0.009 | 0.005 | 0,67 | 0.57 | 0.25 | 0.05 | 0.22 |

Después de consultar el "Manual de diseño mecánico" y compararlo con nuestros grados de acero estructural de aleación doméstica, su composición química es similar a 40CrMnMo.

Al tomar muestras y realizar pruebas de rendimiento mecánico, las propiedades mecánicas reales del eje principal de esta trituradora giratoria son las siguientes:

| resistencia a la tracción (MPa) | Punto de rendimiento (MPa) | Elongación (%) | Tasa de reducción del área (%) | Potencia de impacto (J) | Dureza (HB) | |

| Prueba 1 | 992 | 854 | 12 | 51 | 56 | 209 |

| Prueba 2 | 1006 | 866 | 11 | 54 | 60 | 207 |

| PROMEDIO | 999 | 860 | 11.5 | 52.5 | 58 | 208 |

Luego de revisar el “Manual de Diseño Mecánico” y consultar a los fabricantes nacionales relevantes, existen principalmente cuatro tipos de materiales utilizados en los ejes principales de trituradoras y elevadores en nuestro país. Estos son: 20CrNiMo, 40CrNiMoA, 40CrMnMo, 42CrMo. Tienen las mismas propiedades mecánicas que el 42CrMo.

| Material | resistencia a la tracción (MPa) | Punto de rendimiento (MPa) | Elongación (%) | tasa de reducción en el área (%) | Potencia de impacto (J) | Dureza (HB) |

| 20CrNiMo | 980 | 785 | 9 | 40 | 47 | ≤219 |

| 40CrNiMoA | 980 | 835 | 12 | 55 | 78 | ≤269 |

| 40CrMnMo | 980 | 785 | 10 | 45 | 63 | ≤217 |

| 42CrMo | 1080 | 930 | 12 | 45 | 63 | ≤247 |

20CrNiMo tiene mejores propiedades de forja y tratamiento térmico. Cuando se utilizan procesos de cementación y enfriamiento, puede tener las características de buena tenacidad, alta resistencia y resistencia al desgaste de la unión con el cojinete. Es mejor usar martillos rotativos de tipo pequeño. Deben usarse muy raramente en martillos rotativos de gran tamaño. En particular, este tipo de estructura con casquillo en el extremo superior no requiere necesariamente el uso de procesos de cementación y enfriamiento.

El 40CrMnMo se puede aplicar a los ejes principales de grandes martillos y elevadores. Tiene buena templabilidad, alta resistencia y tenacidad. Si puede cumplir con los estándares de rendimiento, debería ser una buena opción. Sin embargo, este material es extremadamente sensible al hidrógeno y genera fácilmente fragilización por hidrógeno, es decir, manchas blancas. Es extremadamente difícil de controlar en el proceso de producción, por lo que rara vez se usa;

El 42CrMo se usa ampliamente en los ejes principales de grandes martillos y elevadores. Tiene alta resistencia y buena tenacidad. Se puede utilizar para fabricar el eje principal del martillo, pero su tenacidad es ligeramente inferior a 40CrNiMoA;

El 40CrNiMoA también se usa ampliamente en los ejes principales de grandes martillos y elevadores. Tiene buena templabilidad, alta resistencia y tenacidad. Las principales propiedades mecánicas son mejores que las del eje rompedor original. Y su proceso de producción es maduro y el rendimiento mecánico es estable. Debe ser muy correcto reemplazar el material original del eje.

Por lo tanto, después del análisis y la comparación mencionados anteriormente, y de consultar a los expertos pertinentes, finalmente elegimos 40CrNiMoA como el material del país principal.

Mr. Nick Sun [email protected]

Hora de publicación: 30-oct-2020