50-65MK-Ⅱ Wał główny kruszarki żyratorowej

Nasz klient, The Three Gorges, który posiada 2 zestawy kruszarek żyratorowych 50-65MK-Ⅱ. Model ten został oddany do użytku w sierpniu 1999 roku. Po operacji wszystkie jednostki reagowały normalnie. A ze względu na duży stopień kruszenia i wysoką wydajność stał się głównym sprzętem do obróbki sztucznego piasku i kamienia w tym projekcie. Jednak podczas operacji kruszenia do 14 listopada 2001 r. pękł jeden z głównych wałów kruszarki. Teoretyczny czas pracy wynosił tylko dwa lata i trzy miesiące. Jednak rzeczywisty stan produkcji działu projektowego polega na tym, że jednocześnie używane są dwa rodzaje sprzętu. Żadna dwójka nigdy nie biegała razem. Dlatego bardziej realistyczny teoretyczny czas pracy powinien wynosić ponad rok. Chociaż zgodnie z umową, okres gwarancji na główną oś fabryki wynosi 18 miesięcy, a Dział Projektu Trzech Przełomów Xia'anxi Sandstone został również uwikłany z przedstawicielem fabryki firmy Svedala na ponad 2 miesiące na podstawie umowy, ale ostateczny powód jest wystarczający i nie udało się uzyskać odszkodowania z fabryki. W rzeczywistości, ze względu na stosowanie wielu podobnych typów maszyn w kraju i za granicą oraz oryginalną przebudowę urządzenia w fabryce, wał główny nie może zostać złamany w tak krótkim czasie. Jest oczywiste i łatwe do zauważenia, że główny wał jest nienormalnie pęknięty. W tym czasie był to również szczyt betonowania Zapory Trzech Przełomów. Po pęknięciu głównego wału tego młota stan drugiego również sprawił, że zaczęliśmy się martwić. W przypadku, gdy druga osoba ma taką samą sytuację w krótkim czasie, wyników po prostu nie śmie sobie wyobrazić. Bo cena importu wału głównego wynosi aż 2,3 mln juanów, a termin dostawy też jest dłuższy (najszybszy to 6 miesięcy). Oprócz wad konstrukcyjnych samego szybu głównego, dział projektowy odrzucił plan importu szybu głównego, postanowił zbadać możliwości techniczne organizacji w Malezji i wypróbować możliwości jej produkcji krajowej.

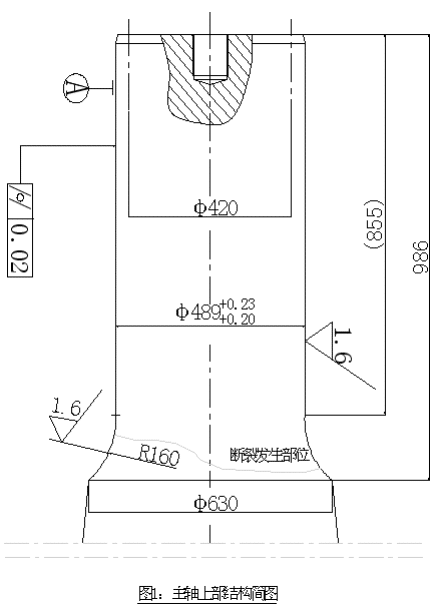

W kolejnych demontażach i oględzinach stwierdziliśmy, że pęknięta część wału głównego wystąpiła w strefie przejścia łuku średnicy wału górnego Φ489 do średnicy wału Φ630 i ta strefa przejścia była pierwotnie miejscem, w którym powinny znajdować się naprężenia. stosunkowo skoncentrowany. Pobierając próbkę pęknięcia i analizując ją za pomocą skaningowej mikroskopii elektronowej, powierzchnia pęknięcia jest pęknięciem zmęczeniowym spowodowanym przez wał główny osiągający efektywny czas jego użytkowania, a nie pęknięciem kruchym spowodowanym siłą zewnętrzną. Po pełnej analizie i demonstracji doszliśmy do wniosku, że model ten jest modyfikacją młota obrotowego typu 42-50. Poza przedłużeniem wału głównego i zwiększeniem średnicy posuwu pozostałe pozycje nie zostały odpowiednio zmienione. Dlatego też, ze względu na zwiększenie średnicy nadawy, stopień kruszenia maszyny jest większy niż w typie 42-50. W związku z tym zwiększono siłę zgniatania podtrzymywaną przez wał główny, ale nie zwiększono odpowiednio średnicy wału głównego. Jednocześnie, gdy długość wału głównego jest wydłużana, momenty zginające, do których dochodzi do złamania wału głównego, są odpowiednio zwiększane. Z rzeczywistej sytuacji ruchu zerwanego, obszar przejścia łukowego wału głównego to obszar, w którym moment zginający wału jest największy, oraz obszar, w którym naprężenie jest stosunkowo skoncentrowane. Dlatego jest to również najsłabszy obszar całego wału głównego. Jeśli główny wał pęka z powodu niemożności wytrzymania sił zewnętrznych, pęknięty obszar powinien znajdować się w słabym obszarze. Zobacz poniższy obrazek:

Po znalezieniu głównej przyczyny pęknięcia wału głównego rozpoczęliśmy badania, w jaki sposób zmniejszyć prawdopodobieństwo pęknięcia wału głównego. Aby zapobiec pękaniu wału głównego, oprócz kontrolowania średnicy podawanego surowca, dwie bardzo skuteczne ścieżki to zwiększenie wytrzymałości na zginanie wału głównego i zmniejszenie współczynnika koncentracji naprężeń wału głównego przechodzącego przez obszar łuku. W celu zwiększenia wytrzymałości na zginanie wału głównego, w przypadku braku możliwości zmiany długości wału głównego, konieczne jest zwiększenie wielkości średnicy wału górnego oraz promienia łuku przejściowego. Jednak zwiększenie rozmiaru górnej średnicy wału głównego spowoduje szereg problemów z montażem innych powiązanych części, które w rzeczywistości nie będą działać. Dlatego bardziej realne jest zwiększenie rozmiaru zaokrąglonych narożników łuku przejściowego. Aby zmniejszyć współczynniki w zestawie naprężeń wału głównego, można to zrobić tylko na przejściowym rozmiarze zaokrąglenia łuku. Teoretycznie można poprawić współczynnik centralizacji naprężeń osi głównej, zwiększając rozmiar zaokrąglenia łuku krzyżowego. Możesz tylko wiedzieć, czy możesz to poprawić, wykonując szczegółowe obliczenia; zwiększyć wytrzymałość obszaru łuku krzyżowego osi głównej i zmniejszyć naprężenia na powierzchni. Dzięki naszym szczegółowym obliczeniom ustaliliśmy, że możemy zwiększyć rozmiar łuku krzyżowego wału głównego z R160mm do R285mm, bez wpływu na montaż innych części. Ponieważ stosunek r / d = 160/489 = 0,32> 0,25 pierwotnego wymiaru zaokrąglenia łuku okrągłego r do średnicy d wału głównego o małym końcu, wiadomo z Podręcznika Projektowania Mechanicznego, że gdy r / d jest większe niż 0,25 Samo zwiększenie rozmiaru zaokrąglenia łuku przejściowego nie może już zmniejszyć współczynnika naprężenia zmęczeniowego karbu w tym obszarze. Dlatego wzrost wielkości naroża łuku przejściowego nie zmienił sytuacji naprężeń założonych w tym obszarze. Jednakże, zwiększając rozmiar zaokrąglonych narożników łuku krzyżującego, można zwiększyć promieniowy rozmiar przekroju poprzecznego wału głównego. Dzięki temu można zwiększyć wytrzymałość wału głównego na zginanie. A dzięki zwiększeniu wytrzymałości i dokładności powierzchni strefy przecięcia łuku wału głównego można również zmniejszyć koncentrację naprężeń w strefie. W ten sposób można poprawić wytrzymałość na zginanie strefy przechodzenia łuku wału głównego, zmniejszając w ten sposób prawdopodobieństwo pęknięcia w tej strefie.

Dlatego zdecydowaliśmy się zwiększyć rozmiar zaokrąglonych narożników łuku skrzyżowania wału głównego do R285 mm, aby poprawić wytrzymałość na zginanie i koncentrację naprężeń w obszarze łuku skrzyżowania wału głównego, a jednocześnie zwiększyć precyzję działania wału głównego przecinający obszar łuku.

Łatwo zauważyć, że zwiększenie rozmiaru wału głównego przechodzącego przez zaokrąglenie łuku z pewnością zwiększy wytrzymałość wału głównego na zginanie, dlatego pominięto szczegółowe obliczenia kontrolne tego artykułu.

Ponadto, aby zapobiec pękaniu wału głównego, można to również osiągnąć poprzez zmianę materiału wału głównego w celu poprawy ogólnych właściwości mechanicznych wału głównego, aby osiągnąć cel poprawy ogólnej wytrzymałości wału głównego i zwiększenia wytrzymałość na zginanie wału głównego. Następnie możemy przeprowadzić analizę próbek i eksperymenty dotyczące właściwości materiałowych i mechanicznych pękniętego wału głównego oraz porównać je z właściwościami mechanicznymi stali konstrukcyjnych stopowych różnych marek w kraju, aby znaleźć materiały o coraz lepszych parametrach. Jeśli uda się go znaleźć, to w zasadzie będą spełnione warunki do produkcji głównego szybu w kraju.

Wybór materiału wału głównego kruszarki żyratorowej

Pobierając próbki i przeprowadzając analizę chemiczną, główne składniki chemiczne to:

| Element | C | Si | Mn | P | S | Cr | Ni | Mo | V | Cu |

| Zawartość % | 0,42 | 0,27 | 0,98 | 0,009 | 0,005 | 0,67 | 0,57 | 0,25 | 0,05 | 0,22 |

Po sprawdzeniu „Podręcznika projektowania mechanicznego” i porównaniu go z naszymi krajowymi gatunkami stali konstrukcyjnej stopowej, jej skład chemiczny jest zbliżony do 40CrMnMo.

Pobierając próbki i przeprowadzając testy wydajności mechanicznej, rzeczywiste właściwości mechaniczne głównego wału kruszarki żyratorowej są następujące:

| wytrzymałość na rozciąganie (MPa) | Punkt plastyczności (MPa) | Wydłużenie (%) | Tempo redukcji powierzchni (%) | Siła uderzenia (J) | Twardość (HB) | |

| Test 1 | 992 | 854 | 12 | 51 | 56 | 209 |

| Test 2 | 1006 | 866 | 11 | 54 | 60 | 207 |

| ŚREDNIE. | 999 | 860 | 11,5 | 52,5 | 58 | 208 |

Po zapoznaniu się z „Instrukcją Projektowania Mechanicznego” i konsultacjach z odpowiednimi krajowymi producentami, istnieją głównie cztery rodzaje materiałów stosowanych w głównych wałach rozdrabniaczy i wind w naszym kraju. Są to: 20CrNiMo, 40CrNiMoA, 40CrMnMo, 42CrMo. Mają takie same właściwości mechaniczne jak 42CrMo.

| Materiał | wytrzymałość na rozciąganie (MPa) | Punkt plastyczności (MPa) | Wydłużenie (%) | tempo redukcji powierzchni (%) | Siła uderzenia (J) | Twardość (HB) |

| 20CrNiMo | 980 | 785 | 9 | 40 | 47 | ≤219 |

| 40CrNiMoA | 980 | 835 | 12 | 55 | 78 | ≤269 |

| 40CrMnMo | 980 | 785 | 10 | 45 | 63 | ≤217 |

| 42CrMo | 1080 | 930 | 12 | 45 | 63 | ≤247 |

20CrNiMo ma lepsze właściwości kucia i obróbki cieplnej. Przy stosowaniu procesów nawęglania i hartowania może on charakteryzować się dobrą ciągliwością, wysoką wytrzymałością i odpornością na zużycie połączenia z łożyskiem. Lepiej używać małych młotów obrotowych. Powinny być stosowane bardzo rzadko w młotach obrotowych o dużych rozmiarach. W szczególności ten typ konstrukcji z tuleją na górnym końcu niekoniecznie wymaga stosowania procesów nawęglania i hartowania.

40CrMnMo można nakładać na główne wały dużych młotów i wind. Ma dobrą hartowność, wysoką wytrzymałość i wytrzymałość. Jeśli spełnia standardy wydajności, powinien być dobrym wyborem. Jednak materiał ten jest niezwykle wrażliwy na wodór i łatwo generuje kruchość wodorową, czyli białe plamy. Jest niezwykle trudny do kontrolowania w procesie produkcyjnym, dlatego jest rzadko używany;

42CrMo jest szeroko stosowany w głównych szybach dużych młotów i wind. Ma wysoką wytrzymałość i dobrą wytrzymałość. Można z niego wykonać główny wał kruszarki, ale jego wytrzymałość jest nieco niższa niż 40CrNiMoA;

40CrNiMoA jest również szeroko stosowany w głównych szybach dużych młotów i wind. Ma dobrą hartowność, wysoką wytrzymałość i wytrzymałość. Główne właściwości mechaniczne są lepsze niż oryginalnego wału kruszarki. A jego proces produkcyjny jest dojrzały, a wydajność mechaniczna jest stabilna. Wymiana oryginalnego materiału wału powinna być bardzo poprawna.

Dlatego po w/w analizach i porównaniach oraz konsultacjach z odpowiednimi ekspertami, ostatecznie wybraliśmy 40CrNiMoA jako materiał głównego kraju.

Mr. Nick Sun [email protected]

Czas publikacji: 30.10-2020