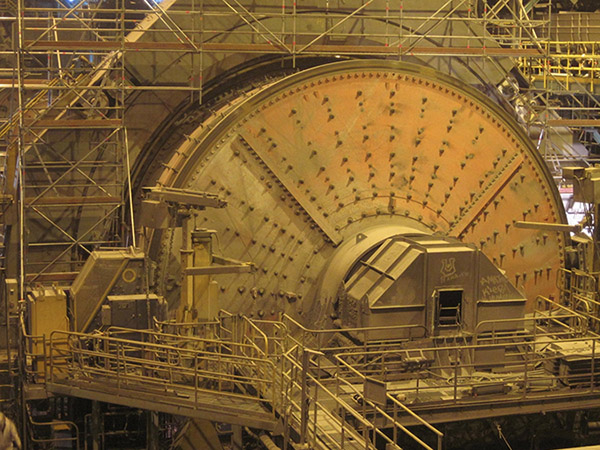

Metso SAG Mill Shell Liner und Feeding Discharge Inner und Outer Mill Liner

Kurze Beschreibung:

Produktbeschreibung

SAG Semi-Autogenous Grinding Mill Liner und AG Autogenous Grinding Mill Liner von H&G verwenden Cr-Mo-Materialien (AS2074 Standard), SAG Semi-Autogenous Grinding Mill Liner und AG Autogenous Grinding Mill Liner bieten hervorragende Stoß- und Verschleißfestigkeit bei allen semi-autogenen Mahlvorgängen Anwendungen.

Das richtige Material für die richtige Anwendung zu wählen, ist unsere Mission, wir arbeiten immer mit unseren Kunden zusammen, um dies zu erreichen. Das richtige Material muss:

1. Der mineralische Boden

2. Fräsdateninformationen

3. Maximaler Mahlkörperdurchmesser (mm)

4. Füllgrad des Mahlkörpers (%)

Im Allgemeinen wird Artikel M1 für Bedingungen mit hoher Stoßbelastung und P1 für Bedingungen mit geringer Stoßbelastung verwendet. Sie ändert sich entsprechend Ihrer Mineralverarbeitung.

Spezifikation verfügbar

|

Code |

Chemische Elemente (%) Auskleidung für halbautogene Mahlwerke von SAG und Auskleidung für autogene Mahlwerke von AG |

|||||||

|

C |

Si |

Mn |

Kr |

Mo |

Cu |

P |

S |

|

|

P1 |

0,6-0,9 |

0,4-0,7 |

0,6-1,0 |

1,8-2,5 |

0,25-0,5 |

0-0,5 |

≤0,04 |

≤0,06 |

|

M1 |

0,3-0,45 |

0,4-0,7 |

1.3-1.6 |

2,5-3,5 |

0,6-0,8 |

0-0,5 |

≤0,04 |

≤0,06 |

Physikalische Eigenschaft und Mikrostruktur

|

Code |

Härte (HB) |

Ak (J/cm2) |

Mikrostruktur |

|

P1 |

325-375 |

≥50 |

P |

|

M1 |

350-400 |

≥75 |

m |

|

M-Martensit, C-Karbid, A-Austenit, P-Perlit |

|||

Hinweis: Passen Sie den chemischen Gehalt an oder fügen Sie andere Legierungselemente von SAG Semi-Autogenous Grinding Mill Liner und AG Autogenous Grinding Mill Liner entsprechend den Kundenanforderungen hinzu.

Produktpaket

● Stahlpalette, Holzpalette und Holzkiste

● Angepasst entsprechend spezieller Verpackungsanforderung.

Unser Vorteil

Bei H&G Casting entwickeln wir innovative Designs, die speziell auf jeden Kunden zugeschnitten sind. Unsere SAG-Auskleidung für halbautogene Mahlwerke und AG-Auskleidungen für autogene Mahlwerke werden nach den höchsten Industriestandards für autogenes Mahlen (AG), halbautogenes Mahlen (SAG), Primär-/Sekundär- und nachgemahlene Stab- oder Kugelmühlen hergestellt. Das von unserem hochqualifizierten und engagierten Team auf der ganzen Welt entwickelte MGS-Gießwerk-Auskleidungssystem hat Ihren gesamten Zerkleinerungskreislauf berücksichtigt. Unsere Werksingenieure an vorderster Front werden von einem großen Team hochspezialisierter Konstrukteure, Materialchemiker, Fertigungs- und Logistikexperten unterstützt, die für die Erbringung außergewöhnlicher Dienstleistungen verantwortlich sind.

Optimale Mühlenkonstruktionen, die von unserem Team entwickelt wurden, berücksichtigen die Lebensdauer; Schleif- und Energieeffizienz und Erzeigenschaften, zusammen mit den Einschränkungen des Kundenkreises sowohl vor als auch nach der Mühlenauskleidung.

H&G Casting hatte Erfolg bei der Verwendung von legiertem ASTM 2074/L2B-Stahl zur Herstellung von AG/SAG-Mühlenauskleidungen. Unter diesem Material kann die Lebensdauer unserer Mühlenauskleidungen deutlich verbessert werden. Unsere Kunden in Australien haben mehr als 10.000 Tonnen Mühlenauskleidungen aus diesem Material pro Jahr bestellt.

Als Gussgießerei verfügt H&G Casting auch über ein eigenes Design für SAG Semi-Autogenous Grinding Mill Liner und AG Autogenous Grinding Mill Liner. Im Allgemeinen müssen Heberabstand und -winkel, offene Fläche und Öffnungsgröße des Rosts sowie Konstruktion und Kapazität des Fruchtfleischhebers berücksichtigt werden. Zu jedem dieser Themen wurde viel geforscht und es wurden zahlreiche Fallstudien zum evolutionären Liner-Design veröffentlicht. Basierend auf der Erfahrung haben sich Mühlenauskleidungskonstruktionen in Richtung einer größeren volumetrischen Kapazität von Heber mit offenem Gehäuse und einer Rostkonstruktion entwickelt, um die Maximierung sowohl der Nutzung des Kieselzerkleinerungskreislaufs als auch der Kapazität der SAG-Mühle zu erleichtern. Der Mühlendurchsatz wird mit Shell Liftern zwischen Verhältnissen von 2,5:1 und 5,0:1 maximiert. Dieser Verhältnisbereich wird ohne Bezugnahme auf den Flächenwinkel angegeben; Bei gleichen Abstands-zu-Höhen-Verhältnissen haben Stößel mit größerer Flankenwinkelentlastung im Neuzustand weniger Packprobleme, erfahren aber höhere Verschleißraten als solche mit einem steileren Flankenwinkel. Das Design des Zellstoffhebers kann für SAG-Mühlen, insbesondere für große Mühlen, eine wichtige Überlegung sein. Alle Mühlengrößen nehmen zu, die erforderliche volumetrische Kapazität der Zellstoffheber wächst proportional zum Mühlenvolumen.

Halbautogene Mühlenauskleidung auch SAG-Mühlenauskleidung genannt, Autogene Mühlenauskleidung auch AG-Mühlenauskleidung genannt. Seit dem Jahr 2014 hat sich H&G Machinery zu einem der größten Hersteller von AG/SAG-Mühlenauskleidungen aus China entwickelt. Egal welches Material Sie wollen, Manganstahl oder Ni-Hartstahl oder Cr-Mo-Stahl oder legierter Stahl; Egal welche Art Ihrer Mühlenauskleidungen Sie benötigen. Wellenform oder erhabene Kantenform oder Stufenform; H&G Machinery ist Ihre erste Wahl.

Wer wählt die AG/SAG-Mühlenauskleidungen von H&G Machinery?

- Reiche Erfahrung. H&G Machinery liefert mehr als 10.000 Tonnen verschiedener Arten von Mühlenauskleidungen.

- Verschiedene Materialien. Wir bieten verschiedene Materialien für unterschiedliche Arbeitsbedingungen an. Wie Manganstahl, Ni-Hartstahl, Cr-Mo-Stahl und andere legierte Stähle.

- Komplettes QC-System. H&G Machinery liefert ein komplettes Qualitätskontrollsystem und Aufzeichnungen. Alle Dokumente und Aufzeichnungen können Sie bei einem Besuch bei uns einsehen oder wir senden Ihnen diese zu.

- OEM-Service. H&G Machinery kann Ihre Liner nach Ihrem Design oder unserem Ingenieurdesign herstellen.

When it comes to austenitc manganese steel mill liners, H&G Unsere Mühlenauskleidungen aus Austenit-Mangan-Stahl haben eine längere Lebensdauer als andere Gießerei-Mühlenauskleidungen.

Dieses Material wird für Gitterauskleidungen und im Allgemeinen kleinere Mühlen verwendet. Sein großer Vorteil ist, dass es unter Belastung kaltverfestigt wird, der Untergrund aber dennoch zäh bleibt und extreme Belastungen ohne Bruch übersteht. Sein Hauptnachteil besteht darin, dass es sich beim Aufprall ausbreitet, sodass feste Auskleidungen anfangen, sich zusammenzudrücken und extrem schwierig zu entfernen sind, und einen Mühlenmantel beschädigen können, wenn zugelassen wird, dass sich die Spannung auf ein extremes Niveau aufbaut.

Die Fähigkeit von austenitischem Manganstahl, sich durch Schlagbelastung zu verfestigen, zusammen mit seiner außergewöhnlichen Zähigkeit, machen ihn zum besten Verschleißmaterial für viele anspruchsvolle Anwendungen. Die Härte von Manganstahl im lösungsgeglühten und wasserabgeschreckten Zustand beträgt normalerweise etwa 220 HB. Dieses Material kann auf ca. 500 HB kaltverfestigt werden. Um diesen hohen Härtegrad zu erreichen, muss die Schlagbelastung hoch sein, während der Materialverschleiß durch Fugenabrieb begrenzt ist. Bei Zerkleinerungsanwendungen, bei denen der Hauptverschleißmechanismus der Fugenabrieb ist, ist es typisch, dass der Manganstahl auf ein mittleres Niveau härtet, typischerweise 350–450 HB.

Wenn es um Mühlenauskleidungen aus kohlenstoffarmem Chrom-Molybdän-Stahl geht, konzentrierte sich H&G Mill Liners darauf, dieses Material für unseren Kunden zu gießen. Unsere Mühlenauskleidungen aus kohlenstoffarmem Chrom-Molybdän-Stahl haben eine längere Lebensdauer als andere Gießerei-Mühlenauskleidungen.

Dieses Material wird auch als AS2074 L2B-Stahl bezeichnet. Dieser Stahl wird im Allgemeinen für Mühlenauskleidungen (AG, SAG und Ball) vor der Umstellung auf Stähle mit höherem Kohlenstoffgehalt verwendet. Es hat hervorragende Verschleißeigenschaften mit einer gewissen Schlagfestigkeit und wird jetzt im Allgemeinen für Austragsroste verwendet, bei denen eine etwas bessere Schlagfestigkeit im Vergleich zu Chrom-Molybdän-Stählen mit höherem Kohlenstoffgehalt oder für Auskleidungen mit dünnerem Querschnitt erforderlich ist.

Chemische Zusammensetzung von Chrom-Molybdän-Stahl

| Materialqualität | C | Si | Mn | P | S | Kr | Mo |

| AS2074 L2B | 0,55-0,65 | <0,75 | 0,50-1,00 | <0,06 | <0,06 | 0,80-1,50 | 0,20-0,40 |

| AS 2074 L2C | 0,70-0,90 | <0,75 | 0,50-1,20 | <0,06 | <0,06 | 1.30-2.40 | 0,20-0,40 |

Merkmale

- Verwendet für AG/SAG und Kugelmühlen;

- Hervorragende Verschleißeigenschaften und gewisse Schlagfestigkeit;

- Die metallografische Struktur von AS2074 L2B Steel ist perlitisch;

- Gut für Austragsroste;

- Die Härte von AS2074 L2B ist HB310-HB380.

Bei Mühlenauskleidungen aus Chrom-Molybdän-Stahl mit hohem Kohlenstoffgehalt konzentrierte sich H&G Mill Liners darauf, dieses Material für unseren Kunden zu gießen. Unsere Mühlenauskleidungen aus kohlenstoffreichem Chrom-Molybdän-Stahl haben eine längere Lebensdauer als andere Gießerei-Mühlenauskleidungen.

Dieses Material wird auch als AS2074 L2C-Stahl bezeichnet. Dieser Stahl gilt heute als Hauptmaterial für SAG-Mühlenauskleidungen. Es gibt eine Reihe von Varianten mit entweder unterschiedlichem Kohlenstoff- oder Chromgehalt. Die Schwankungen wirken sich tendenziell auf die Größe der Auskleidung und ihre Querschnittsdicke aus. Auf diesem Gebiet gibt es eine kontinuierliche Entwicklung, da die Größe der Auskleidungen die Eigenschaften der Standardstähle mit hohem Chrom-Molybdän-Gehalt übertrifft.

Merkmale

- Das Material der SAG-Mühlenauskleidungen besteht aus legiertem Cr-Mo-Stahl mit niedrigem C- oder hohem C-Wert, der von den spezifischen Arbeitsbedingungen der SAG-Mühle abhängt.

- Chrom und Molybdän erhöhen beide einzeln die Härtbarkeit von niedriglegiertem Stahl. Wichtige noch nicht vollständig definierte synergistische Effekte können auch auftreten, wenn Cr und Mo anstelle einzelner Elemente verwendet werden;

- Die metallografische Struktur von AS2074 L2C Steel ist perlitisch;

- Chrom bringt Korrosions- und Oxidationsbeständigkeit, Hochtemperaturfestigkeit und Abriebfestigkeit. Molybdän trägt zur Aufrechterhaltung einer bestimmten Härtbarkeit bei und erhöht die Zug- und Kriechfestigkeit bei hohen Temperaturen. Diese Sorten werden im Allgemeinen auf bestimmte Eigenschaften wärmebehandelt;

- Diese Materialhärte: 325 bis 380 BHN

Wenn es um Mühlenauskleidungen aus Chrom-Molybdän-Weiß-Eisen geht, konzentrierte sich H&G Mill Liners lange Zeit auf dieses Material. Unsere Mühlenauskleidungen aus Chrom-Molybdän-Weiß-Eisen haben eine längere Lebensdauer als andere Gießerei-Mühlenauskleidungen.

Dieser Gusswerkstoff gilt als das ultimativ entwickelte und bisher eingesetzte Material für Abriebfestigkeit beim Fräsen. Es wird häufig in Zementmühlen und einigen der größten Kugelmühlen der Welt verwendet, wo die Leistung bis heute nicht verbessert wurde.

Die Funktionen

- 600 bis 700 BHN weißes Eisen

- Große Kugelmühlen

- Temperguss: als weißes Eisen gegossen, dann verformt oder wärmebehandelt, um Duktilität zu verleihen. Besteht aus gehärtetem Graphit in einer a-Ferrit- oder Perlit-

Matrix - Häufig in Zementmühlen

- Wird für Abriebfestigkeit verwendet

Wenn es um Ni-Harteisen-Mühlenauskleidungen geht, hat sich H&G Harteisen darauf konzentriert, dieses Material für unseren Kunden zu gießen. Unsere Mühlenauskleidungen aus Ni-Harteisen haben eine längere Lebensdauer als andere Mühlenauskleidungen für Gießereien.

Ni-Hartgusseisen ist bekannt für seine Haltbarkeit und Qualität. Die Materialien aus Ni-Hard sind verschleißfest und haben eine längere Lebensdauer im Vergleich zu anderem Gusseisen oder Weichstahl. Der Nickelgehalt steigt mit der Querschnittsgröße oder Abkühlzeit und verhindert eine perlitische Umwandlung des Gusseisens.

Dieses Material Die Verwendung dieser Art von Material begann im Allgemeinen mit Stabmühlen und Kugelmühlen, wo die Stöße als gering genug angesehen wurden, damit dieses spröde, aber hochabriebfeste Verschleißmaterial gut funktioniert. Angesichts der Verwendung von Eisen mit hohem Chromgehalt und Chrom-Molybdän-Weiß-Eisen wird es jedoch jetzt als veraltet angesehen.

Merkmale

- Chrom ist normalerweise zwischen 1,4 und 4 % enthalten, um sicherzustellen, dass sich die Kohlenstoffphase zu Carbid und nicht zu Graphit verfestigt. (Wirkt der graphitisierenden Wirkung von Ni entgegen) ;

- Die Abriebfestigkeit (normalerweise gewünschte Eigenschaft dieses Materials) steigt mit dem Kohlenstoffgehalt, aber die Zähigkeit nimmt ab;

- Besteht aus Martensit-Matrix, mit 3-5% Nickel legiert, um die Umwandlung von Austenit in Perlit zu unterdrücken;

- Die Abriebfestigkeit (normalerweise gewünschte Eigenschaft dieses Materials) steigt mit dem Kohlenstoffgehalt, aber die Zähigkeit nimmt ab;

- Verschiedene Qualitäten Klasse I Typ A abriebfest; Zähigkeit der Klasse I Typ B;

- Anwendungen: Aufgrund der geringen Kosten hauptsächlich im Bergbau als Auskleidungen für Kugelmühlen und Mahlkugeln verwendet;

- Diese Materialhärte: 550 BHN

Bei Gummimühlenauskleidungen konzentrierte sich H&G Mill Liners darauf, dieses Material für unseren Kunden zu gießen. Wir arbeiten mit unseren befreundeten Gießereien zusammen, um hochwertige Polyurethan-Gummimühlenauskleidungen zu liefern.

Das Polyurethan ist ein Polymer, das aus organischen Einheiten besteht, die durch Carbamat- (Urethan-) Bindungen verbunden sind. Während die meisten Polyurethane duroplastische Polymere sind, die beim Erhitzen nicht schmelzen, sind auch thermoplastische Polyurethane erhältlich. Polyurethanpolymere werden traditionell und am häufigsten durch Reaktion eines Di- oder Triisocyanats mit einem Polyol gebildet. Da Polyurethane zwei Arten von Monomeren enthalten, die nacheinander polymerisieren, werden sie als alternierende Copolymere bezeichnet. Sowohl die zur Herstellung von Polyurethanen verwendeten Isocyanate als auch Polyole enthalten im Durchschnitt zwei oder mehr funktionelle Gruppen pro Molekül.

H&G Mill Liner bietet eine komplette Polyurethan-Mühlenauskleidungslösung, einschließlich Hebestangen, Platten und Roste. Legierungen und Profile werden basierend auf Ihren spezifischen Anwendungs- und Betriebsbedingungen ausgewählt. Unterschiedliche Auskleidungsmaterialien wie Gummi-, Metall- und Polyurethan-Mühlenauskleidungen können in derselben Mühle kombiniert werden, um eine optimale Leistung zu erzielen. Design und Materialauswahl werden mithilfe von High-Fidelity-Simulation (HFS) und der Erfahrung aus Tausenden von Praxisfällen durchgeführt. H&G Mill Liners hat das Konzept der Polyurethan-Mühlenauskleidungen vor über 30 Jahren erfunden, und unsere Auskleidungen sind auch heute noch die weltweit am häufigsten verwendeten. Der Grund ist einfach: Wir bieten unseren Kunden Lösungen, die die Schleifeffizienz verbessern und zu einer höheren Rentabilität führen.

Vorteile

- Die Lebensdauer von Polyurethankautschuk-Mühlenauskleidungen ist unter einigen Arbeitsbedingungen 5- bis 10-mal höher als bei normalen Metallmühlenauskleidungen;

- Mühlenauskleidungen aus Polyurethankautschuk wiegen weniger als Mühlenauskleidungen aus Metall, die leicht zu tragen sind;

- Da die Leerlauflast reduziert wird, ist der Stromspareffekt offensichtlich. Unter normalen Lastbedingungen kann der neue Polyurethan-Liner 15 % bis 30 % Energie einsparen;

- 15 % weniger Verbrauch von Kugelmühlenmedien;

- Die Arbeitsgeräusche der Kugelmühle werden stark reduziert