Doublure de broyeur à boulets en acier à haute teneur en manganèse

Brève description:

Description du produit

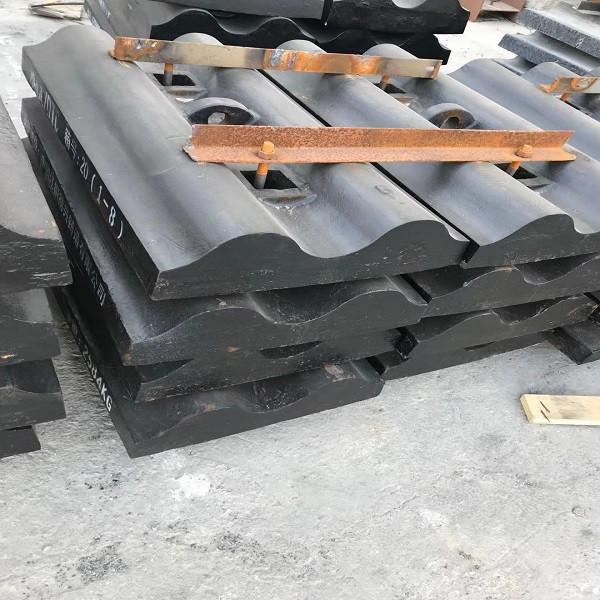

Le revêtement de broyeur à boulets Mn13Cr2 en acier à haute teneur en manganèse fait généralement référence à un type d'acier de coulée avec une teneur en manganèse de 11 % à 22 %, une teneur en carbone de 0,9 % à 1,5 %, généralement supérieure à 1,0 %. Sous une faible charge d'impact, le revêtement de broyeur à boulets en acier au manganèse peut atteindre HB300 ~ 400, sous une charge d'impact élevée, peut atteindre HB500 ~ 800. Charge d'impact différente, la profondeur de la couche de durcissement de surface du revêtement de broyeur à boulets en acier à haute teneur en manganèse Mn13Cr2 peut atteindre 10 ~ 20 mm. La dureté élevée de la couche de durcissement peut résister à l'usure des supports de meulage. Dans des conditions d'usure abrasive à fort impact, le revêtement de broyeur à boulets en acier à haute teneur en manganèse Mn13Cr2 a d'excellentes performances anti-usure, de sorte que le revêtement de broyeur à boulets en acier à haute teneur en manganèse Mn13Cr2 est largement utilisé dans les mines, les agrégats et les industries du charbon en tant que pièces résistantes à l'usure.

Remarque: Selon les différentes applications, nous proposons un profil approprié avec un alliage approprié allant de 12 à 25%.

Éléments chimiques

|

Nom |

Éléments chimiques (%) |

|||||||

|

C |

Si |

Mn |

Cr |

mois |

Ni |

P |

S |

|

|

Doublure de broyeur à boulets Mn13Cr2 en acier à haute teneur en manganèse |

0,9-1,5 |

0,3-1,0 |

11-22 |

0-2,5 |

0-0,5 |

≤0,05 |

≤0,05 |

≤0,05 |

Propriété physique et microstructure

|

Nom |

HB |

Ak (J / cm2) |

Microstructure Revêtement en |

|

Doublure de broyeur à boulets en acier au manganèse |

≤280 |

≥100 |

A + C |

|

A: Austénite C: Carbure |

|||

Paquet de produit

● Palette en acier, palette en bois et boîte en bois

● Personnalisé selon les exigences spéciales d'emballage.

Application

Notre revêtement de broyeur à boulets en acier à haute teneur en manganèse Mn13Cr2 est largement utilisé dans l'étape de broyage pour l'industrie minière, l'industrie du ciment, la centrale thermique, la fabrication du papier et l'industrie chimique, etc.

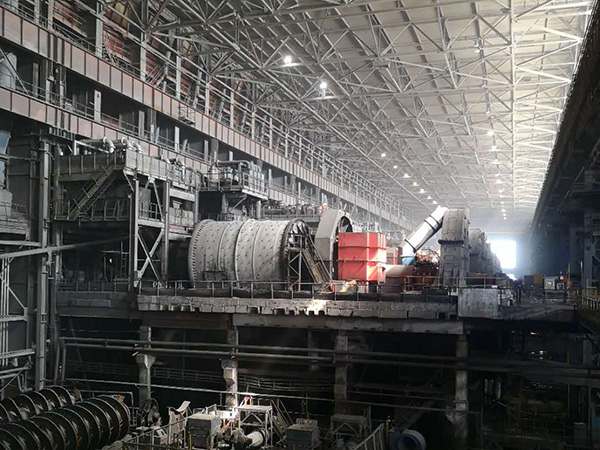

Un broyeur à boulets est un type de broyeur utilisé pour broyer, mélanger et parfois pour mélanger des matériaux destinés à être utilisés dans des procédés de dressage de minéraux, peintures, pyrotechnie, céramique et frittage laser sélectif. Il fonctionne sur le principe de l'impact et de l'attrition: la réduction de taille se fait par impact lorsque les balles tombent près du haut de la coque.

Un broyeur à boulets est constitué d'une coque cylindrique creuse tournant autour de son axe. L'axe de la coque peut être horizontal ou à un petit angle par rapport à l'horizontale. Il est partiellement rempli de balles. Les supports de broyage sont les billes, qui peuvent être en acier (acier chromé), en acier inoxydable, en céramique ou en caoutchouc. La surface intérieure de la coque cylindrique est généralement garnie d'un matériau résistant à l'abrasion comme l'acier au manganèse ou la doublure en caoutchouc. Moins d'usure a lieu dans les usines à revêtement en caoutchouc. La longueur du broyeur est approximativement égale à son diamètre.

En ce qui concerne les revêtements d'aciérie austénitique au manganèse, H&G Mill Liners s'est concentré sur ce matériau depuis longtemps. Nos revêtements d'aciérie austénitique au manganèse ont une durée de vie supérieure à celle des revêtements d'autres fonderies.

Ce matériau est utilisé pour les revêtements de grille et les moulins généralement plus petits. Son grand avantage est qu'il durcit sous contrainte, mais le substrat reste résistant et peut résister à des chocs extrêmes sans se fracturer. Son principal inconvénient est qu'il se propage avec l'impact, de sorte que les revêtements solides commencent à se comprimer et deviennent extrêmement difficiles à retirer, et peuvent endommager une coque de broyeur si la contrainte peut s'accumuler à un niveau extrême.

La capacité de l'acier austénitique au manganèse à s'écrouir sous l'effet d'une charge d'impact ainsi que sa ténacité exceptionnelle en font le meilleur choix de matériau d'usure pour de nombreuses applications exigeantes. La dureté de l'acier au manganèse à l'état recuit et trempé à l'eau est normalement d'environ 220 HB. Il est possible d'écrouir ce matériau à environ 500 HB. Afin d'atteindre ce niveau de dureté élevé, la charge d'impact doit être élevée tandis que l'usure du matériau due à l'abrasion par gougeage est limitée. Il est typique dans les applications de concassage où le principal mécanisme d'usure est l'abrasion par gougeage que l'acier au manganèse durcisse à un certain niveau intermédiaire, généralement 350-450 HB.