La mine sénégalaise de Teranga Gold est un actif de « premier plan », confirme une étude

La société canadienne Teranga Gold (TSX: TGZ) a publié les résultats d'une étude de préfaisabilité (PFS) pour son complexe Sabodala-Massawa au Sénégal, qui confirmerait que l'actif est un matériau de «mine de premier plan», selon la société.

Le mineur basé à Toronto a acheté Massawa à Barrick Gold (TSX:ABX) (NYSE:GOLD) en décembre de l'année dernière . Après avoir finalisé l'acquisition de 380 millions de dollars plus tôt cette année, Teranga a commencé à intégrer l'actif à sa mine d'or phare de Sabodala, située à 20 km.

La consolidation de Massawa, l'une des réserves d'or à ciel ouvert non développées de la plus haute qualité en Afrique de l'Ouest, avec la mine de Sabodala en un seul complexe, a laissé à la société un atout solide.

Les gisements de niveau 1 sont des mines « fabriquées par des sociétés ». Ils sont grands, durables et peu coûteux. Les gisements aurifères de niveau 1, en particulier, ont une durée de vie prévue d'au moins 10 ans, avec une production annuelle d'au moins 500 000 onces.

L'or et les coûts décaissés totaux par once sur la durée de vie d'une mine de niveau 1 devraient se situer dans la moitié inférieure de la courbe des coûts de l'industrie.

Basé sur le PFS, Sabodala-Massawa répond à toutes ces exigences. Sa base de réserves a augmenté de 120 % pour atteindre 4,8 millions d'onces d'or, à un prix de 1 250 $ l'once. Les coûts de maintien tout compris (AISC) sont fixés à 749 $ par once, avec des flux de trésorerie nets de plus de 2,2 milliards de dollars à 1 600 $/oz d'or sur une durée de vie de 16,5 ans.

Teranga estime la production annuelle moyenne de Sabodala-Massawa pour la période 2021-2025 à 384 000 onces, à des coûts de maintien tout compris de 671 $ par once.

"L'intégration de Sabodala et Massawa est peut-être le meilleur exemple dans le secteur minier du concept" supérieur à la somme de ses parties "", a déclaré le président et chef de la direction, Richard Young, dans le communiqué.

Exploitation minière en cours

Teranga a commencé à creuser à Sofia, le premier des gisements de Massawa à être exploité. Le traitement du minerai à haute teneur en broyage libre par l'usine de Sabodala devrait "commencer sous peu".

Le mineur a également lancé un programme d'exploration et de forage de 10 millions de dollars à Massawa.

"Nous croyons au grand potentiel de ce projet et menons une campagne de forage agressive pour le minerai réfractaire et libre, dans le but de maintenir la production d'or de Sabodala-Massawa entre 350 000 et 400 000 onces par an au-delà de 2026", a déclaré le directeur de l'exploitation. , a noté Paul Chawrun.

La société a également déclaré qu'elle prévoyait de publier un calendrier de production révisé sur la durée de vie de la mine ce trimestre pour sa nouvelle mine d'or de Wahgnion au Burkina Faso , où "l'usine dépasse les attentes de performances initiales" après un solide premier trimestre complet en mars.

Analyse de la défaillance due à l'usure du revêtement du concasseur à Concasseur à côneà la mine de cuivre

Au vu des conditions de travail de Copper Mine, l'analyse de la rupture par usure du concasseur à cône a été faite. L'analyse SEM a montré que le forage, la coupe et le pressage (impact) du minerai qui a abouti à des fosses étaient les moyens d'usure dominants et que l'écaillage par fatigue causé par la fatigue à basse fréquence était l'un des moyens de rupture d'usure. Par conséquent, les matériaux de revêtement doivent avoir à la fois une surface très élevée pour résister au forage et à la coupe du minerai et une résistance et une ténacité très élevées pour résister à la fatigue à basse fréquence et à la charge d'impact. Ainsi, un alliage d'acier à haute teneur en manganèse a été sélectionné pour augmenter la dureté préliminaire et le taux d'écrouissage du revêtement. Parallèlement, l'amélioration des qualités de fonderie métallurgique et de traitement thermique de l'acier à haute teneur en manganèse était également un facteur qui ne pouvait être ignoré.

Notre client, la mine de cuivre Dexing, qui est la plus grande mine de cuivre d'Asie. Il a plus de 30 ensembles de concasseurs à cône, il a donc besoin d'un grand nombre de pièces d'usure de concasseur à cône chaque année. Il a de nombreux fournisseurs de pièces d'usure pour concasseurs, cependant, la qualité de ces pièces n'est pas stable. Par conséquent, notre fonderie l'a aidé à trouver la défaillance d'usure des chemises de concasseur à cône et à améliorer sa durée de vie.

Condition de travail

Le minerai de la mine de cuivre Dexing peut être divisé en minerai de type porphyre et phyllite selon le type de corps minéralisé. Le rapport du volume de minerai est de 1: 3. Dans la zone minière, il existe trois types industriels de minerai oxydé, de minerai mixte et de minerai de sulfure primaire. Le minerai sulfuré est le type principal et représente plus de 99% de la masse.

La dureté du minerai de cuivre Dexing est généralement comprise entre f = 5-8, qui appartient au minerai moyennement dur. La résistance à la compression moyenne du minerai de type phyllite est de 84,8 MPa et la résistance à la compression moyenne du minerai de type granodiorite est de 109,2 MPa.

Échantillonnage

L'étape clé de l'analyse de défaillance d'usure consiste à analyser la morphologie de la surface d'usure, de sorte que l'échantillon doit être prélevé sur la surface d'usure fraîche des débris d'usure. Le cône mobile (revêtement) que nous avons échantillonné vient d'être retiré du concasseur à cône et expédié dans le temps.

Le revêtement du concasseur à cône brisé est découpé en grands échantillons par une flamme oxygène-acétylène, et 4 échantillons sont prélevés de haut en bas. La taille de l'échantillon doit être telle que le site d'échantillonnage ne soit pas affecté par la chaleur. Ensuite, à travers le processus de coupe du fil, retirez l'échantillon au centre du grand échantillon pour le microscope électronique à balayage afin d'observer la morphologie de l'usure. La taille de l'échantillon est d'environ 10 mm × 10 mm × 10 mm, et un échantillon est prélevé pour mesurer le changement de microdureté de la surface vers l'intérieur.

L'observation de l'échantillon a été réalisée sur un microscope électronique à balayage S-2700. Avant l'observation au microscope électronique, les échantillons ont été nettoyés avec des ondes ultrasonores.

Morphologie d'usure et mécanisme d'usure

L'usure abrasive à trois corps est formée entre le manteau du concasseur à cône, le concave du concasseur à cône et le minerai broyé, et la surface du revêtement est dans un état de contrainte complexe.

Sous l'action d'énormes contraintes de compression de ressort, le minerai génère d'énormes contraintes de compression sur la surface locale de la plaque de revêtement, et en même temps, le cône mobile génère en même temps une contrainte de cisaillement élevée. Les deux agissent en même temps, ce qui provoque le ciselage, le découpage et l'extrusion de la plaque de revêtement.

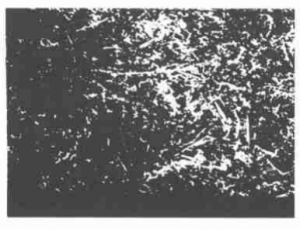

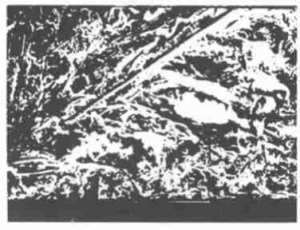

À partir de la première image "Wear Morphology After Cone Crusher Liners Failure x100", la plaque de revêtement motorisée à broyage de cône effectue un mouvement de rotation excentrique. Lorsqu'il est dévié vers la plaque de revêtement fixe, il donne une énorme charge d'impact au minerai cassé, ce qui provoque la compression et la déformation plastique de la plaque de revêtement. Dans le cas de déformations plastiques répétées répétées, le revêtement forme de nombreuses fosses de compression (impact), vérifiez la « Morphologie d'usure après défaillance des revêtements de concasseur à cône x500 ».

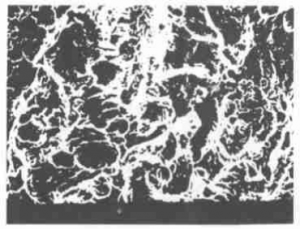

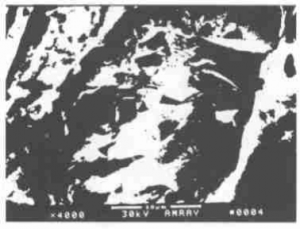

Dans le même temps, le minerai supportant l'énorme charge soumettra la plaque de revêtement à des contraintes de compression et de cisaillement. La contrainte de compression provoque une déformation plastique de la chemise mobile. Dans le cas de déformations plastiques répétées et répétées, de nombreuses piqûres de compression (impact) se forment à la surface du revêtement, comme les images suivantes « Piqûres de compression (impact) sur la surface d'usure du revêtement du concasseur à cône ». En même temps, au fond de la fosse d'extrusion, après une extrusion répétée, un renforcement de déformation se produit et la plasticité est épuisée pour former une rupture fragile. Son aspect « Morphologie de rupture fragile en fond de fosse »

D'autres observations ont révélé que le minerai pressait la surface du revêtement sous l'effet d'une énorme contrainte d'écrasement. Parce que le minerai a une faible valeur f de dureté Platts, la valeur f reflète en fait la résistance à la compression du minerai, f=R/100, R signifie résistance à la compression. Par conséquent, la résistance à la compression du minerai est faible, la résistance à la rupture est également faible et il est facile à casser. Après la rupture du minerai, il est pressé au fond de la fosse en raison de la dureté inférieure du revêtement, voir l'image suivante :

En même temps, lorsque le cône mobile tourne, une contrainte de cisaillement est générée entre le minerai et le revêtement. Le minerai glissant et le minerai pressé au fond de la fosse coupent et coupent la surface du revêtement.

Par conséquent, dans le fonctionnement réel du revêtement du concasseur à cône, il existe simultanément des fosses de coupe, de coupe et de pressage (impact) Diverses formes d'usure. Quant à la proportion des trois types d'usure, elle n'est pas seulement liée à la force et à la taille du minerai, mais aussi à la valeur de la dureté Platts f qui reflète la résistance à la compression du minerai.

Il convient de souligner que le concasseur à cône a une grande force de concassage et une vitesse de rotation élevée. Sous l'action d'énormes pressions de compression et de cisaillement, le panneau de revêtement est soumis à des charges de fatigue de contact périodiques. Des fissures de fatigue peuvent facilement se produire sur la couche souterraine, entraînant un écaillage par fatigue. L'écaillage est également l'un des facteurs de défaillance de l'usure du revêtement du concasseur.

En résumé, le mécanisme d'usure du revêtement du concasseur à cône est la coexistence de l'usure par coupe, de l'usure plastique et de l'usure par fatigue. Avec les différentes conditions de travail, en particulier la valeur F différente de la dureté du minerai, les proportions des trois mécanismes d'usure sont différentes.

Durcissement de la surface du revêtement du concasseur à cône

Étant donné que le matériau de la doublure du concasseur à cône échantillonné (plaque de revêtement) est de l'acier à haute teneur en manganèse, la plaque de revêtement est soumise à une énorme charge d'impact pendant le fonctionnement du concasseur à cône, de sorte qu'elle a un bon effet d'écrouissage.

Dureté de revêtement de concasseur à cône

| Article | Distance de la surface (mm) | |||||||||

| 0 | 0,5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 6.0 | 7.0 | 8.0 | |

| 1 (zone supérieure) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2 (zone médiane) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (zone inférieure) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

Il ressort des résultats des tests du tableau que le revêtement du concasseur à cône est soumis à une énorme charge d'impact dans le minerai concassé. La dureté Hv de la surface du revêtement peut atteindre 500 ou plus, mais la profondeur de durcissement n'est que de 2 mm.

Par conséquent, la doublure doit avoir une bonne ténacité et une résistance suffisante pour résister à l'énorme charge d'impact et provoquer l'écaillage.

Les valeurs de durcissement superficiel des différentes parties du même panneau de revêtement sont différentes, ce qui montre que différentes parties du panneau de revêtement ont des contraintes différentes et des tailles de minerai différentes.

La partie supérieure du panneau de revêtement mobile est impactée par un gros minerai, de sorte que la valeur de durcissement est la plus élevée ; tandis que dans la partie inférieure du panneau de revêtement mobile, le minerai a été cassé et sa valeur de durcissement de surface est faible.

Sélection de matériaux

Selon l'analyse ci-dessus de la morphologie d'usure et du mécanisme d'usure, le revêtement du concasseur à cône nécessite non seulement une dureté de surface élevée pour résister au burinage et à la coupe du minerai, mais nécessite également une résistance et une ténacité élevées pour améliorer la résistance aux charges d'impact énormes et la capacité de fatigue à faible cycle, ne sera pas casser et casser. Par conséquent, l'exigence de base pour la sélection des matériaux du revêtement du concasseur à cône est d'augmenter autant que possible la dureté de la surface et d'améliorer sa résistance à l'usure par coupe tout en garantissant que le revêtement ne se fissure pas. En raison de la plasticité et de la ténacité élevées de l'acier à haute teneur en manganèse et de la capacité d'écrouissage élevée inégalée d'autres matériaux résistants à l'usure, l'acier à haute teneur en manganèse reste le matériau de choix pour les revêtements de concasseurs à cône. Cependant, à mesure que la puissance du concasseur continue d'augmenter, le taux de concassage augmente et la teneur du minerai continue de diminuer, en particulier la mine de cuivre Dexing est un minerai pauvre, et il est généralement difficile pour l'acier à haute teneur en manganèse de répondre aux exigences de production. Par conséquent, il est nécessaire d'augmenter la dureté initiale de l'acier à haute teneur en manganèse et d'augmenter son taux d'écrouissage sous le principe de mieux exercer les caractéristiques inhérentes de l'acier à haute teneur en manganèse et de s'assurer que l'acier à haute teneur en manganèse a une plasticité et une ténacité appropriées. . Sur cette base, sur la base de la composition de l'acier ordinaire à haute teneur en manganèse, nous envisageons un traitement d'alliage pour améliorer la résistance et la dureté de l'acier à haute teneur en manganèse et répartir uniformément un nombre considérable de points de masse à haute dureté sur la base de l'austénite pour améliorer la forme usée de la doublure, ralentir le taux d'usure. Cependant, l'ajout d'éléments d'alliage aux aciers à haute teneur en manganèse est bénéfique pour l'amélioration de la résistance et de la dureté, mais il conduira inévitablement à la réduction de la plasticité et de la ténacité. Par conséquent, la quantité d'éléments d'alliage doit être ajoutée afin d'éviter une réduction excessive de la plasticité et de la ténacité et conduire à une fragmentation. Ainsi, notre fonderie suggère d'utiliser de l'acier au manganèse CrMoVTiRe pour couler leurs revêtements de concasseur à cône,

| Composition chimique de l'acier au manganèse CrMoVTiRe | |||||||||

| C | Si | Mn | S | P | Cr | mois | V | Ti | Ré |

| 1. 3~ 1. 5 | 0. 3~ 0. 6 | 13~ 15 | < 0. 04 | < 0. 07 | 1. 8~ 2. 2 | 0. 8~ 1. 2 | 0. 3~ 0. 5 | 0. 15~ 0. 25 | 0. 5 |

Les résultats des tests montrent que la dureté initiale de l'acier à haute teneur en manganèse CrMoV TiRe peut atteindre environ HB 260, ce qui est propice à l'amélioration de la résistance à l'usure par coupe.

Cependant, l'ajout d'éléments d'alliage, en particulier l'ajout d'éléments formant des carbures, entraînera inévitablement une augmentation du nombre de carbures non dissous, ce qui réduira la plasticité et la ténacité dans une certaine mesure par rapport aux aciers ordinaires à haute teneur en manganèse.

Tout en attachant de l'importance à l'alliage des aciers à haute teneur en manganèse, il ne faut pas négliger l'amélioration de la qualité métallurgique, notamment en réduisant la quantité de phosphore et d'inclusions. Il s'agit d'un moyen économique et pratique d'améliorer la durée de vie des revêtements en acier à haute teneur en manganèse. Pendant le traitement de la ténacité de l'eau, les paramètres du processus de traitement thermique tels que la température de traitement de la ténacité de l'eau, le temps d'entrée et de sortie de l'eau et la température de l'eau doivent être strictement contrôlés afin que la quantité de carbures non dissous et de carbures précipités soit contrôlée dans la plage prescrite par les normes nationales.

Il convient de souligner que tout en prêtant attention au matériau du revêtement du concasseur à cône, la formulation du processus de coulée ne doit pas être ignorée. L'épaisseur de paroi du revêtement du concasseur à cône est grande et l'épaisseur de paroi maximale du revêtement finement broyé peut atteindre 200 mm. Si un moulage au sable ordinaire est utilisé, la vitesse de refroidissement est plus lente et la température de moulage n'est pas strictement contrôlée. Grossier. En raison des grains grossiers, un seul grain est observé lorsqu'il est agrandi à 100 fois, il n'est donc agrandi qu'à 50 fois, il ne peut donc pas être évalué selon la norme nationale GB6394. Le raffinement du grain contribuera à augmenter la durée de vie du revêtement.

Par conséquent, dans le processus de coulée, il est recommandé d'utiliser du sable de moule métallique et de réduire la température de coulée, ce qui aidera à affiner le grain de la plaque de revêtement en acier à haute teneur en manganèse.

@Nick Sun [email protected]

Heure de publication : 31 juillet 2020