Mina din Senegal de la Teranga Gold este un activ „de top”, confirmă studiul

Teranga Gold din Canada (TSX:TGZ) a publicat rezultatele unui studiu de prefezabilitate (PFS) pentru complexul său Sabodala-Massawa din Senegal, despre care ar confirma că activul este un material de „mina de top”, spune compania.

Minerul din Toronto a cumpărat Massawa de la Barrick Gold (TSX:ABX) (NYSE:GOLD) în decembrie anul trecut . După finalizarea achiziției de 380 de milioane de dolari la începutul acestui an, Teranga a început să integreze activul cu mina sa de aur emblematică Sabodala, situată la 20 km distanță.

Consolidarea Massawa, una dintre rezervele de aur deschise nedezvoltate de cea mai bună calitate din Africa de Vest, cu mina Sabodala într-un singur complex, a lăsat compania cu un activ solid.

Depozitele de nivel 1 sunt mine „care produc companii”. Sunt mari, cu durată lungă de viață și cu costuri reduse. În special, zăcămintele de aur de nivel 1 au o durată estimată de viață a minei de cel puțin 10 ani, cu o producție anuală de minim 500.000 de uncii.

Aurul și costurile totale în numerar pe uncie pe durata de viață a unei mine de Nivelul 1 ar trebui să fie în jumătatea inferioară a curbei costurilor din industrie.

Pe baza PFS, Sabodala-Massawa îndeplinește toate aceste cerințe. Baza sa de rezervă a crescut cu 120% la 4,8 milioane de uncii de aur, la un preț de 1.250 USD per uncie. Costurile all-in-sustaining (AISC) sunt fixate la 749 USD pe uncie, cu fluxuri de numerar nete de peste 2,2 miliarde USD la 1.600 USD/uncie de aur pe o durată de viață de 16,5 ani.

Teranga estimează producția medie anuală a Sabodala-Massawa pentru perioada 2021-2025 la 384.000 de uncii, la costuri de susținere totale de 671 USD per uncie.

„Integrarea Sabodala și Massawa este poate cel mai bun exemplu în minerit al conceptului „mai mare decât suma părților sale””, a spus președintele și directorul executiv, Richard Young, în declarație.

Exploatare în curs de desfășurare

Teranga a început să sape la Sofia, primul dintre zăcămintele Massawa care a fost exploatat. Procesarea minereului de măcinat liber, de calitate superioară, prin uzina Sabodala este „programată să înceapă în curând”.

Minerul a lansat, de asemenea, un program de explorare și foraj de 10 milioane de dolari la Massawa.

„Credem în potențialul mare al acestui proiect și desfășurăm o campanie agresivă de foraj atât pentru minereu refractar, cât și pentru minereu de măcinat liber, cu scopul de a susține producția de aur a Sabodala-Massawa între 350.000-400.000 de uncii pe an după 2026”, a declarat directorul de operațiuni. , a remarcat Paul Chawrun.

Compania a mai spus că intenționează să emită un program revizuit de producție a minei în acest trimestru pentru noua sa mină de aur Wahgnion din Burkina Faso , unde „uzina depășește așteptările inițiale de performanță” după un prim trimestru complet puternic în martie.

Analiza defecțiunii de uzură a Concasor cu conla mina de cupru

Având în vedere condițiile de lucru ale Minei de Cupru, s-a făcut analiza defecțiunii de uzură a concasorului cu con. Analiza SEM a arătat că forarea, tăierea și stoarcerea (impactarea) minereului care au dus la gropi au fost mijloacele de uzură dominante, iar spărgerea prin oboseală cauzată de oboseala de joasă frecvență a fost unul dintre mijloacele de defectare a uzurii. Prin urmare, materialele de căptușeală ar trebui să aibă atât o suprafață foarte înaltă pentru a rezista la forarea și tăierea minereului, cât și o rezistență și tenacitate foarte ridicate pentru a rezista la oboseala de joasă frecvență și la încărcarea la impact. Așadar, a fost selectată aliajul de oțel cu mangan ridicat pentru a crește duritatea preliminară și rata de întărire prin lucru a căptușelii. Între timp, îmbunătățirea calităților de turnătorie metalurgică și de tratare termică a oțelului cu conținut ridicat de mangan a fost, de asemenea, un factor care nu putea fi ignorat.

Clientul nostru, mina de cupru Dexing, care este cea mai mare mină de cupru din Asia. Are mai mult de 30 de seturi de concasoare cu con, așa că aveți nevoie de un număr mare de piese de uzură pentru concasorul cu con în fiecare an. Are mulți furnizori de piese de uzură pentru concasor, cu toate acestea, calitatea acestor piese nu este stabilă. Prin urmare, turnătoria noastră a ajutat-o să găsească defecțiunea de uzură a căptușelilor concasoarelor cu con și să-și îmbunătățească durata de viață.

Conditii de lucru

Minereul din mina de cupru Dexing poate fi împărțit în minereu de porfir și filită, în funcție de tipul de rocă de corp de minereu. Raportul dintre volumul de minereu este de 1: 3. În zona minieră, există trei tipuri industriale de minereu oxidat, minereu amestecat și minereu sulfurat primar. Minereul sulfurat este tipul principal și reprezintă mai mult de 99% din masă.

Duritatea minereului de cupru Dexing este în general între f = 5-8, care aparține minereului de duritate medie. Rezistența medie la compresiune a minereului de tip filită este de 84,8 MPa, iar rezistența medie la compresiune a minereului de tip granodiorit este de 109,2 MPa.

Prelevarea de probe

Pasul cheie al analizei defectelor de uzură este analiza morfologiei suprafeței de uzură, astfel încât proba trebuie să fie prelevată de pe suprafața de uzură proaspătă a resturilor de uzură. Conul în mișcare (căptușeala) pe care l-am eșantionat tocmai a fost scos din concasorul cu con și expediat înapoi în timp.

Căptușeala concasorului rupt este tăiată în mostre mari de flacără de oxigen-acetilenă și 4 probe sunt prelevate de sus în jos. Dimensiunea probei trebuie să fie astfel încât locul de prelevare să nu fie afectat de căldură. Apoi, prin procesul de tăiere a firului, scoateți proba din centrul probei mari pentru microscopul electronic de scanare pentru a observa morfologia uzurii. Dimensiunea probei este de aproximativ 10 mm × 10 mm × 10 mm și se ia o probă pentru a măsura modificarea microdurității de la suprafață spre interior.

Observarea specimenului a fost efectuată pe un microscop electronic cu scanare S-2700. Înainte de observarea cu microscopul electronic, probele au fost curățate cu unde ultrasonice.

Morfologia uzurii și mecanismul de uzură

Uzura abrazivă cu trei corpuri se formează între mantaua concasorului cu con, concavul concasor al concastorului și minereul măcinat, iar suprafața căptușelii este într-o stare complexă de stres.

Sub acțiunea tensiunii de compresiune uriașă a arcului, minereul generează stres de compresiune uriaș pe suprafața locală a plăcii de căptușeală și, în același timp, conul în mișcare generează în același timp stres de forfecare mare. Cele două acționează în același timp, ceea ce provoacă daltuirea, tăierea și extrudarea plăcii de căptușeală.

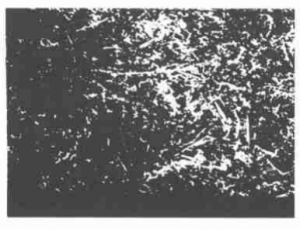

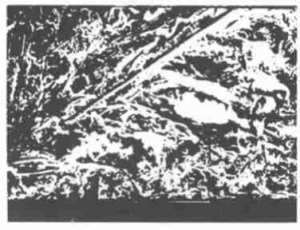

Din prima imagine „Morfologia uzurii după cedarea căptușelii concasoarelor conice x100”, placa de căptușeală motorizată cu zdrobire conică realizează o mișcare de rotație excentrică. Când este deviat către placa de căptușeală fixă, va da o sarcină uriașă de impact minereului spart, determinând ca placa de căptușeală să fie strânsă și deformată plastic. În cazul deformărilor plastice repetate repetate, căptușeala formează numeroase gropi de strângere (de impact), verificați „Morfologia uzurii după defecțiunea căptușelilor concasoarelor conice x500”.

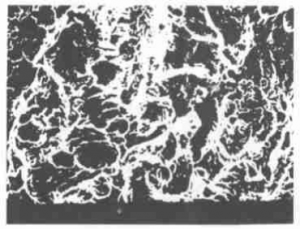

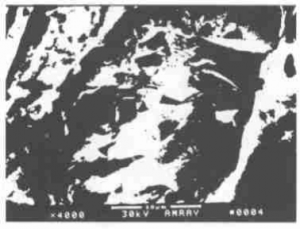

În același timp, minereul care poartă sarcina uriașă va supune placa de căptușeală la tensiuni de compresie și forfecare. Tensiunea de compresiune determină deformarea plastică a căptușelii în mișcare. În cazul deformărilor plastice repetate repetate, pe suprafața căptușelii se formează numeroase gropi de strângere (de impact), cum ar fi următoarele imagini „Strângere (de impact) pe suprafața de uzură a căptușelii concasoarelor cu con”. În același timp, în partea de jos a gropii de extrudare, după extrudarea repetată, are loc o întărire a deformării și plasticitatea este epuizată pentru a forma o fractură fragilă. Aspectul său „Morfologia fracturii fragile la fundul gropii”

Observații ulterioare au arătat că minereul a stors suprafața căptușelii sub efectul unui stres uriaș de strivire. Deoarece minereul are o valoare f scăzută a durității Platts, valoarea f reflectă de fapt rezistența la compresiune a minereului, f=R/100, R înseamnă rezistența la compresiune. Prin urmare, rezistența la compresiune a minereului este scăzută, rezistența la rupere este, de asemenea, scăzută și este ușor de spart. După ce minereul se sparge, acesta este stors pe fundul gropii din cauza durității mai mici a căptușelii, vezi următoarea imagine:

În același timp, pe măsură ce conul în mișcare se rotește, se generează stres de forfecare între minereu și căptușeală. Minereul de alunecare și minereul stors în fundul gropii taie și tăie suprafața căptușelii.

Prin urmare, în funcționarea efectivă a căptușelii concasorului cu con, există simultan gropi de tăiere, tăiere și presare (de impact) Diferite forme de uzură. În ceea ce privește proporția celor trei tipuri de uzură, aceasta nu este legată doar de forța și dimensiunea minereului, ci și de valoarea durității Platts f care reflectă rezistența la compresiune a minereului.

Trebuie subliniat că concasorul cu con are o forță mare de strivire și o viteză mare de rotație. Sub acțiunea unei compresii uriașe și a presiunii de forfecare, placa de căptușeală este supusă unor sarcini periodice de oboseală de contact. Crăpăturile de oboseală pot apărea cu ușurință pe stratul de sub suprafață, ducând la spargerea prin oboseală. Descuamarea este, de asemenea, unul dintre factorii de defectare ai uzurii căptușelii concasorului.

În rezumat, mecanismul de uzură al căptușelii concasorului conic este coexistența uzurii prin tăiere, uzura plasticului și uzura prin oboseală. Cu diferitele condiții de lucru, în special cu valoarea F diferită a durității minereului, proporțiile celor trei mecanisme de uzură sunt diferite.

Întărirea suprafeței căptușelii concasoare

Deoarece materialul căptușelii concasoarelor conice eșantionate (placă de căptușeală) este oțel cu conținut ridicat de mangan, placa de căptușeală este supusă unei sarcini de impact uriașă în timpul funcționării concasorului cu con, astfel încât să aibă un efect bun de întărire.

Duritatea căptușelii concasorului conic

| Articol | Distanța față de suprafață (mm) | |||||||||

| 0 | 0,5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 6.0 | 7.0 | 8.0 | |

| 1 (zona superioară) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2 (zona mijlocie) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (zona inferioară) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

Din rezultatele testelor din tabel se poate observa că căptușeala concasoarelor cu con este supusă unei sarcini uriașe de impact în minereul zdrobit. Duritatea Hv a suprafeței căptușelii poate fi de până la 500 sau mai mult, dar adâncimea de întărire este de numai 2 mm.

Prin urmare, căptușeala trebuie să aibă o duritate bună și o rezistență suficientă pentru a rezista încărcăturii uriașe de impact și a provoca ciobirea.

Valorile de întărire la suprafață ale diferitelor părți ale aceleiași plăci de căptușeală sunt diferite, ceea ce arată că diferite părți ale plăcii de căptușeală au tensiuni diferite și dimensiuni diferite de minereu.

Partea superioară a plăcii de căptușeală în mișcare este lovită de un minereu mare, astfel încât valoarea de întărire este cea mai mare; în timp ce în partea inferioară a plăcii de căptușeală în mișcare, minereul a fost spart, iar valoarea sa de întărire la suprafață este scăzută.

Selectia Materialelor

Conform analizei de mai sus a morfologiei de uzură și a mecanismului de uzură, căptușeala concasorului cu con nu numai că necesită o duritate mare a suprafeței pentru a rezista la dăltuirea și tăierea minereului, dar necesită, de asemenea, rezistență și tenacitate ridicate pentru a îmbunătăți rezistența la sarcini de impact uriașe și capacitatea de oboseală cu ciclu scăzut, nu va rupe și rupe. Prin urmare, cerința de bază pentru selecția materialului căptușelii concasoarelor cu con este de a crește duritatea suprafeței cât mai mult posibil și de a îmbunătăți rezistența acesteia la uzura prin tăiere, asigurându-se în același timp că căptușeala nu se crăpă. Datorită plasticității și tenacității ridicate a oțelului cu conținut ridicat de mangan și capacității de întărire ridicate de neegalat a altor materiale rezistente la uzură, oțelul cu conținut ridicat de mangan este încă materialul de alegere pentru căptușelile concasoarelor cu con. Cu toate acestea, pe măsură ce puterea concasorului continuă să crească, raportul de zdrobire crește și gradul de minereu continuă să scadă, în special mina de cupru Dexing este un minereu slab și, în general, este dificil ca oțelul cu conținut ridicat de mangan să îndeplinească cerințele de producție. Prin urmare, este necesar să se mărească duritatea inițială a oțelului cu conținut ridicat de mangan și să se crească rata de întărire prin lucru sub premisa de a exercita mai bine caracteristicile inerente ale oțelului cu conținut ridicat de mangan și de a se asigura că oțelul cu conținut ridicat de mangan are plasticitate și duritate corespunzătoare. . Pe baza acestui fapt, pe baza compoziției oțelului obișnuit cu conținut ridicat de mangan, luăm în considerare tratamentul de aliere pentru a îmbunătăți rezistența și duritatea oțelului cu conținut ridicat de mangan și pentru a distribui uniform un număr considerabil de puncte de masă cu duritate ridicată pe baza austenitei pentru a îmbunătăți forma uzată a căptușeala, Încetiniți rata de uzură. Cu toate acestea, adăugarea de elemente de aliere la oțelurile cu conținut ridicat de mangan este benefică pentru îmbunătățirea rezistenței și durității, dar va duce inevitabil la reducerea plasticității și tenacității. Prin urmare, cantitatea de elemente de aliere trebuie adăugată pentru a evita reducerea excesivă a plasticității și tenacității și a duce la fragmentare. Așa că turnatoria noastră sugerează să folosiți oțel mangan CrMoVTiRe pentru a-și turna căptușelile concasoarelor cu con.

| CrMoVTiRe Mangan Steel Compoziție chimică | |||||||||

| C | Si | Mn | S | P | Cr | lu | V | Ti | Re |

| 1. 3~ 1. 5 | 0. 3~ 0. 6 | 13~15 | < 0. 04 | < 0. 07 | 1. 8~ 2. 2 | 0. 8~ 1. 2 | 0. 3~ 0. 5 | 0. 15~ 0. 25 | 0. 5 |

Rezultatele testelor arată că duritatea inițială a oțelului CrMoV TiRe cu mangan ridicat poate ajunge la aproximativ HB 260, ceea ce conduce la îmbunătățirea rezistenței la uzura prin tăiere.

Cu toate acestea, adăugarea de elemente de aliere, în special adăugarea de elemente care formează carburi, va duce inevitabil la o creștere a numărului de carburi nedizolvate, ceea ce va reduce plasticitatea și duritatea într-o anumită măsură în comparație cu oțelurile obișnuite cu conținut ridicat de mangan.

Deși acordăm importanță alierii oțelurilor cu conținut ridicat de mangan, nu trebuie să neglijăm îmbunătățirea calității metalurgice, în special reducerea cantității de fosfor și incluziuni. Aceasta este o modalitate economică și convenabilă de a îmbunătăți durata de viață a căptușelilor din oțel cu conținut ridicat de mangan. În timpul tratamentului de duritate a apei, parametrii procesului de tratare termică, cum ar fi temperatura de tratare a tenacității apei, timpul de intrare și ieșire a apei și temperatura apei, trebuie controlați strict, astfel încât cantitatea de carburi nedizolvate și carburi precipitate să fie controlată în intervalul prescris de standardele naționale.

Trebuie subliniat că, în timp ce acordați atenție materialului căptușelii concasorului cu con, formularea procesului de turnare nu trebuie ignorată. Grosimea peretelui căptușelii concasorului cu con este mare, iar grosimea maximă a peretelui căptușelii fine zdrobite poate ajunge la 200 mm. Dacă se folosește turnarea obișnuită cu nisip, viteza de răcire este mai lentă, iar temperatura de turnare nu este controlată strict. Aspru. Datorită boabelor grosiere, se observă doar un bob atunci când este mărit de 100 de ori, deci este mărit doar de 50 de ori, deci nu poate fi evaluat conform standardului național GB6394. Rafinarea cerealelor va ajuta la creșterea duratei de viață a căptușelii.

Prin urmare, în procesul de turnare, se recomandă utilizarea nisipului metalic de matriță și reducerea temperaturii de turnare, ceea ce va ajuta la rafinarea granulelor plăcii de căptușeală din oțel cu conținut ridicat de mangan.

@Nick Sun [email protected]

Ora postării: 31-iul-2020