Tambang Senegal Teranga Gold adalah aset 'tingkat atas', studi menegaskan

Teranga Gold Kanada (TSX:TGZ) telah merilis hasil dari studi pra-kelayakan (PFS) untuk kompleks Sabodala-Massawa di Senegal, yang akan dikonfirmasikan bahwa aset tersebut adalah bahan "tambang tingkat atas", kata perusahaan tersebut.

Penambang yang berbasis di Toronto membeli Massawa dari Barrick Gold (TSX:ABX) (NYSE:GOLD) pada Desember tahun lalu . Setelah menyelesaikan akuisisi senilai $380 juta awal tahun ini, Teranga mulai mengintegrasikan aset tersebut dengan tambang emas andalannya Sabodala, yang terletak 20 km jauhnya.

Mengkonsolidasikan Massawa, salah satu cadangan emas tambang terbuka tingkat tinggi yang belum dikembangkan di Afrika Barat, dengan tambang Sabodala menjadi satu kompleks, telah meninggalkan perusahaan dengan aset yang solid.

Deposit tingkat 1 adalah tambang “pembuatan perusahaan”. Mereka besar, umur panjang dan biaya rendah. Deposito emas Tier 1, khususnya, memiliki umur tambang yang diharapkan setidaknya 10 tahun, dengan produksi tahunan minimal 500.000 ons.

Emas dan total biaya tunai per ons selama masa pakai tambang Tingkat 1 harus berada di bagian bawah kurva biaya industri.

Berdasarkan PFS, Sabodala-Massawa memenuhi semua persyaratan tersebut. Basis cadangannya meningkat 120% menjadi 4,8 juta ons emas, dengan harga $1.250 per ons. All-in-sustaining cost (AISC) dipatok pada $749 per ounce, dengan arus kas bersih lebih dari $2,2 miliar pada $1,600/oz emas selama umur tambang 16,5 tahun.

Teranga memperkirakan produksi tahunan rata-rata Sabodala-Massawa untuk periode 2021-2025 sebesar 384.000 ons, dengan biaya berkelanjutan sebesar $671 per ons.

"Integrasi Sabodala dan Massawa mungkin merupakan contoh terbaik dalam menambang konsep 'lebih besar dari jumlah bagian-bagiannya'," kata presiden dan kepala eksekutif, Richard Young, dalam pernyataannya.

Penambangan sedang berlangsung

Teranga telah mulai menggali di Sofia, deposit Massawa pertama yang ditambang. Pemrosesan bijih bermutu tinggi yang digiling bebas melalui pabrik Sabodala “dijadwalkan akan segera dimulai.”

Penambang juga telah memulai program eksplorasi dan pengeboran senilai $10 juta di Massawa.

“Kami percaya pada potensi besar proyek ini dan sedang melakukan kampanye pengeboran agresif untuk bijih refraktori dan penggilingan bebas, dengan tujuan untuk mempertahankan produksi emas Sabodala-Massawa antara 350.000-400.000 ons per tahun setelah tahun 2026,” chief operating officer , Paul Chawrun, mencatat.

Perusahaan juga mengatakan berencana untuk mengeluarkan revisi jadwal produksi tambang kuartal ini untuk tambang emas Wahgnion baru di Burkina Faso , di mana "pabrik melebihi ekspektasi kinerja awal" menyusul kuartal penuh pertama yang kuat di bulan Maret.

Analisis Kegagalan Keausan penghancur kerucutLiner di Tambang Tembaga

Mengingat kondisi kerja Tambang Tembaga, analisis kegagalan keausan cone crusher dibuat. Analisis SEM menunjukkan bahwa pemboran, pemotongan dan pemampatan (impacting) bijih yang mengakibatkan pit merupakan alat keausan yang mendominasi dan spalling kelelahan yang disebabkan oleh kelelahan frekuensi rendah merupakan salah satu alat kegagalan keausan. Oleh karena itu, material liner harus memiliki permukaan yang sangat tinggi untuk menahan pengeboran dan pemotongan bijih serta kekuatan dan ketangguhan yang sangat tinggi untuk menahan kelelahan frekuensi rendah dan beban impak. Jadi, paduan baja mangan tinggi dipilih untuk meningkatkan kekerasan awal dan tingkat pengerasan kerja liner. Sementara itu, peningkatan kualitas pengecoran metalurgi dan perlakuan panas baja mangan tinggi juga merupakan faktor yang tidak dapat diabaikan.

Pelanggan kami, tambang tembaga Dexing, yang merupakan tambang tembaga terbesar di Asia. Ini memiliki lebih dari 30 set penghancur kerucut, jadi membutuhkan sejumlah besar suku cadang penghancur kerucut setiap tahun. Ini memiliki banyak pemasok suku cadang penghancur, namun kualitas suku cadang ini tidak stabil. Oleh karena itu, pengecoran kami telah membantunya menemukan kegagalan keausan liner penghancur kerucut dan meningkatkan umur bentangnya.

Situasi kerja

Bijih di Tambang Tembaga Dexing dapat dibagi menjadi bijih jenis porfiri dan phyllite sesuai dengan jenis batuan tubuh bijih. Perbandingan volume bijih adalah 1:3. Di daerah pertambangan terdapat tiga jenis industri bijih teroksidasi, bijih campuran, dan bijih sulfida primer. Bijih sulfida adalah jenis utama dan menyumbang lebih dari 99% dari massa.

Kekerasan bijih tembaga Dexing umumnya antara f = 5-8, yang termasuk dalam bijih keras sedang. Kuat tekan rata-rata bijih jenis filit adalah 84,8 MPa, dan kuat tekan rata-rata bijih jenis granodiorit adalah 109,2 MPa.

Contoh

Langkah kunci dari analisis kegagalan keausan adalah menganalisis morfologi permukaan keausan, sehingga sampel harus diambil dari permukaan keausan baru dari puing-puing keausan. Cone (liner) bergerak yang kami ambil sampelnya baru saja dikeluarkan dari cone crusher dan dikirim kembali tepat waktu.

Cone crusher liner yang rusak dipotong menjadi sampel besar dengan nyala oksigen-asetilen, dan 4 sampel diambil dari atas ke bawah. Ukuran sampel harus sedemikian rupa sehingga tempat pengambilan sampel tidak terpengaruh oleh panas. Kemudian, melalui proses pemotongan kawat, ambil sampel di tengah sampel besar untuk pemindaian mikroskop elektron untuk mengamati morfologi keausan. Ukuran sampel sekitar 10 mm × 10 mm × 10 mm, dan satu sampel diambil untuk mengukur perubahan kekerasan mikro dari permukaan ke dalam.

Pengamatan spesimen dilakukan pada mikroskop elektron pemindaian S-2700. Sebelum diamati dengan mikroskop elektron, sampel dibersihkan dengan gelombang ultrasonik.

Morfologi Keausan dan Mekanisme Keausan

Keausan abrasif tiga bodi terbentuk antara mantel penghancur kerucut, cekungan penghancur kerucut dan bijih giling, dan permukaan liner berada dalam kondisi tegangan yang kompleks.

Di bawah aksi tegangan tekan pegas yang besar, bijih menghasilkan tegangan tekan yang besar pada permukaan lokal pelat pelapis, dan pada saat yang sama, kerucut yang bergerak menghasilkan tegangan geser yang tinggi pada saat yang bersamaan. Keduanya bekerja pada saat yang sama, yang menyebabkan pahat, pemotongan, dan ekstrusi pelat pelapis.

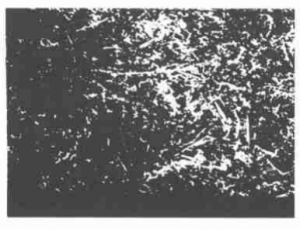

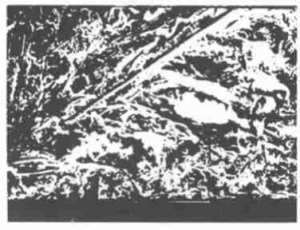

Dari gambar pertama “Morfologi Keausan Setelah Kerusakan Liner Penghancur Kerucut x100”, Pelat pelapis bermotor penghancur kerucut melakukan gerakan rotasi eksentrik. Ketika dibelokkan ke pelat lapisan tetap, itu akan memberikan beban tumbukan yang besar pada bijih yang pecah, menyebabkan pelat lapisan terjepit dan berubah bentuk secara plastis. Dalam kasus deformasi plastis berulang yang berulang, liner membentuk banyak lubang remasan (impact), periksa "Morfologi Keausan Setelah Kerusakan Liner Cone Crusher x500".

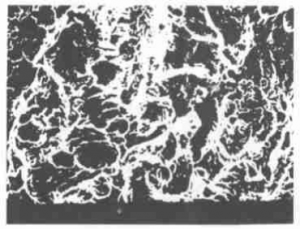

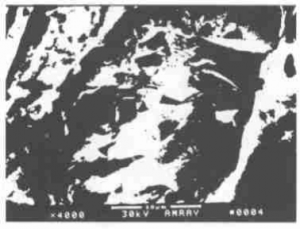

Pada saat yang sama, beban besar yang menahan bijih akan membuat pelat pelapis mengalami tegangan tekan dan tegangan geser. Tegangan kompresi menyebabkan deformasi plastis pada liner yang bergerak. Dalam kasus deformasi plastis berulang yang berulang, banyak lubang pemerasan (benturan) terbentuk pada permukaan liner, seperti gambar “Lubang pemerasan (impact) berikut pada permukaan aus liner penghancur kerucut” berikut. Pada saat yang sama, di bagian bawah lubang ekstrusi, setelah ekstrusi berulang, terjadi penguatan deformasi dan plastisitas habis untuk membentuk patah getas. Penampilannya “Morfologi patah getas di dasar lubang”

Pengamatan lebih lanjut mengungkapkan bahwa bijih memeras permukaan liner di bawah pengaruh tekanan penghancuran yang besar. Karena bijih memiliki nilai f kekerasan Platts yang rendah, nilai f sebenarnya mencerminkan kuat tekan bijih, f=R/100, R berarti kuat tekan. Oleh karena itu, kekuatan tekan bijih rendah, kekuatan putus juga rendah, dan mudah pecah. Setelah bijih pecah, bijih terjepit ke dasar lubang karena kekerasan lapisan yang lebih rendah, lihat gambar berikut:

Pada saat yang sama, saat kerucut bergerak berputar, tegangan geser dihasilkan antara bijih dan liner. Bijih geser dan bijih terjepit di bagian bawah lubang memotong dan memotong permukaan lapisan.

Oleh karena itu, dalam operasi sebenarnya dari lapisan cone crusher, ada lubang pemotongan, pemotongan dan pengepresan (benturan) secara bersamaan. Berbagai bentuk keausan. Adapun proporsi ketiga jenis keausan tersebut tidak hanya berkaitan dengan gaya dan ukuran bijih, tetapi juga dengan nilai kekerasan Platts f yang mencerminkan kuat tekan bijih.

Harus ditunjukkan bahwa crusher kerucut memiliki kekuatan penghancuran yang besar dan kecepatan putaran yang tinggi. Di bawah aksi kompresi besar dan tekanan geser, papan pelapis dikenai beban kelelahan kontak berkala. Retak fatik dapat dengan mudah terjadi pada lapisan bawah permukaan, yang mengakibatkan terjadinya spalling fatik. Flaking juga merupakan salah satu faktor kegagalan keausan crusher liner.

Singkatnya, mekanisme keausan lapisan cone crusher adalah koeksistensi dari keausan potong, keausan plastis, dan keausan lelah. Dengan kondisi kerja yang berbeda, terutama nilai F kekerasan bijih yang berbeda, proporsi ketiga mekanisme keausan berbeda.

Pengerasan permukaan Cone Crusher Liner

Karena bahan sampel liner penghancur kerucut (pelat pelapis) adalah baja mangan tinggi, pelat pelapis mengalami beban benturan yang besar selama pengoperasian penghancur kerucut, sehingga memiliki efek pengerasan kerja yang baik.

Kekerasan Cone Crusher Liner

| Barang | Jarak Dari Permukaan (mm) | |||||||||

| 0 | 0,5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 6.0 | 7.0 | 8.0 | |

| 1 (daerah atas) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2 (daerah tengah) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (daerah bawah) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

Dapat dilihat dari tabel hasil pengujian bahwa cone crusher liner mengalami beban impak yang sangat besar pada bijih yang dihancurkan. Kekerasan Hv permukaan liner bisa mencapai 500 atau lebih, tetapi kedalaman pengerasan hanya dalam 2 mm.

Oleh karena itu, liner dituntut memiliki ketangguhan yang baik dan kekuatan yang cukup untuk menahan beban impak yang besar dan menyebabkan chipping.

Nilai pengerasan permukaan dari bagian yang berbeda dari papan pelapis yang sama berbeda, yang menunjukkan bahwa bagian yang berbeda dari papan pelapis memiliki tegangan yang berbeda dan ukuran bijih yang berbeda.

Bagian atas papan lapisan bergerak dipengaruhi oleh bijih besar, sehingga nilai pengerasan adalah yang tertinggi; sedangkan di bagian bawah moving lining board, bijih telah pecah, dan nilai pengerasan permukaannya rendah.

Pemilihan Bahan

Menurut analisis morfologi keausan dan mekanisme keausan di atas, lapisan penghancur kerucut tidak hanya membutuhkan kekerasan permukaan yang tinggi untuk menahan pahat dan pemotongan bijih tetapi juga membutuhkan kekuatan dan ketangguhan tinggi untuk meningkatkan ketahanan terhadap beban impak yang besar dan kemampuan kelelahan siklus rendah, tidak akan istirahat dan istirahat. Oleh karena itu, persyaratan dasar untuk pemilihan material liner penghancur kerucut adalah untuk meningkatkan kekerasan permukaan sebanyak mungkin dan meningkatkan ketahanannya terhadap keausan pemotongan sambil memastikan bahwa liner tidak retak. Karena plastisitas dan ketangguhan tinggi baja mangan tinggi, dan kemampuan pengerasan kerja tinggi yang tak tertandingi dari bahan tahan aus lainnya, baja mangan tinggi masih merupakan bahan pilihan untuk pelapis cone crusher. Namun, karena kekuatan crusher terus meningkat, rasio penghancuran meningkat dan kadar bijih terus menurun, terutama Tambang Tembaga Dexing adalah bijih ramping, dan umumnya sulit untuk baja mangan tinggi memenuhi persyaratan produksi. Oleh karena itu, perlu untuk meningkatkan kekerasan awal baja mangan tinggi dan meningkatkan tingkat pengerasan kerjanya di bawah premis untuk mengerahkan lebih baik karakteristik yang melekat dari baja mangan tinggi dan memastikan bahwa baja mangan tinggi memiliki plastisitas dan ketangguhan yang tepat. . Berdasarkan ini, berdasarkan komposisi baja mangan tinggi biasa, kami mempertimbangkan perawatan paduan untuk meningkatkan kekuatan dan kekerasan baja mangan tinggi dan mendistribusikan secara merata sejumlah besar titik massa kekerasan tinggi berdasarkan austenit untuk meningkatkan bentuk aus dari liner, Memperlambat tingkat keausan. Namun, penambahan elemen paduan pada baja mangan tinggi bermanfaat untuk meningkatkan kekuatan dan kekerasan, tetapi pasti akan menyebabkan pengurangan plastisitas dan ketangguhan. Oleh karena itu, jumlah elemen paduan harus ditambahkan untuk menghindari pengurangan plastisitas dan ketangguhan yang berlebihan dan menyebabkan fragmentasi. Jadi pengecoran kami menyarankan menggunakan baja mangan CrMoVTiRe untuk melemparkan liner penghancur kerucut mereka,

| Komposisi Kimia Baja Mangan CrMoVTiRe | |||||||||

| C | Si | M N | S | P | Cr | mo | V | Ti | Ulang |

| 1. 3~ 1. 5 | 0. 3~ 0. 6 | 13~ 15 | < 0. 04 | < 0. 07 | 1. 8~ 2. 2 | 0. 8~ 1. 2 | 0. 3~ 0. 5 | 0. 15~ 0. 25 | 0. 5 |

Hasil pengujian menunjukkan bahwa kekerasan awal baja mangan tinggi CrMoV TiRe dapat mencapai sekitar HB 260, yang kondusif untuk meningkatkan ketahanan terhadap keausan pemotongan.

Namun, penambahan elemen paduan, terutama penambahan elemen pembentuk karbida, pasti akan menyebabkan peningkatan jumlah karbida yang tidak larut, yang akan mengurangi plastisitas dan ketangguhan sampai batas tertentu dibandingkan dengan baja mangan tinggi biasa.

Sementara mementingkan paduan baja mangan tinggi, kita tidak boleh mengabaikan peningkatan kualitas metalurgi, terutama mengurangi jumlah fosfor dan inklusi. Ini adalah cara yang ekonomis dan nyaman untuk meningkatkan masa pakai lapisan baja mangan tinggi. Selama perawatan ketangguhan air, parameter proses perlakuan panas seperti suhu perawatan ketangguhan air, waktu masuk dan keluar air, dan suhu air harus dikontrol secara ketat sehingga jumlah karbida yang tidak larut dan karbida yang diendapkan dikontrol dalam kisaran yang ditentukan oleh standar nasional.

Perlu diperhatikan bahwa sambil memperhatikan bahan liner penghancur kerucut, formulasi proses pengecoran tidak boleh diabaikan. Ketebalan dinding lapisan penghancur kerucut besar, dan ketebalan dinding maksimum lapisan yang dihancurkan halus dapat mencapai 200 mm. Jika pengecoran pasir biasa digunakan, laju pendinginan lebih lambat, dan suhu pengecoran tidak dikontrol secara ketat. Kasar. Karena butiran kasar, hanya satu butir yang diamati saat diperbesar hingga 100 kali, sehingga hanya diperbesar hingga 50 kali, sehingga tidak dapat dievaluasi menurut standar nasional GB6394. Penyempurnaan butir akan membantu meningkatkan masa pakai liner.

Oleh karena itu, dalam proses pengecoran, disarankan untuk menggunakan pasir cetakan logam dan mengurangi suhu penuangan, yang akan membantu menghaluskan butir pelat baja mangan tinggi.

@Nick Sun [email protected]

Waktu posting: Juli-31-2020