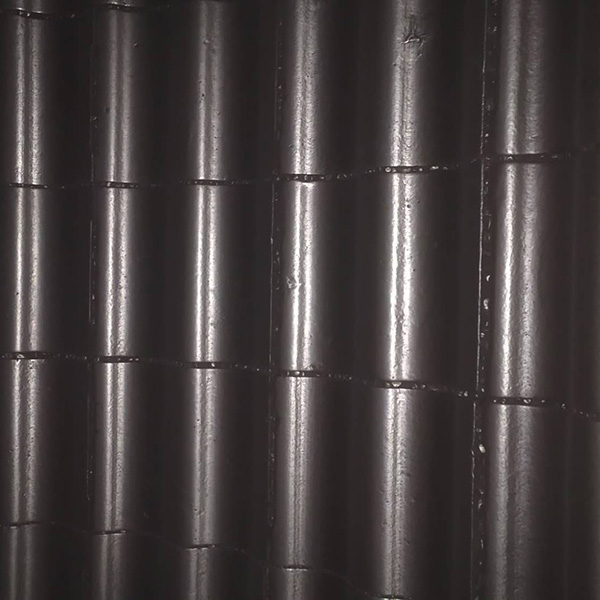

26%Cr 28%Cr高Cr粉砕ミルライナー

簡単な説明:

製品説明

白鉄ボールミルライナーは、一般に、クロム含有量が12%〜26%、炭素含有量が2.0%〜3.6%の合金白鉄を指します。 ホワイトアイアンボールミルライナーの特徴は、M7C3タイプの共晶炭化物の微小硬度がHV1300〜1800であることです。 ホワイトアイアンボールミルライナーの共晶炭化物は、ベースのマルテンサイト(最も硬い金属マトリックス組織)に不連続なネットワークと分離で分布し、マトリックス効果の断片化を低減します。 その結果、高クロムボールミルライナーは、鉱業、セメント、電力業界で広く使用されている、高強度、強力な靭性、および優れた耐摩耗性の機能を備えています。

ホワイトアイアンボールミルライナーは、次のような衝撃の少ない作業条件で使用することをお勧めします。

1.鉱業用ベルトコンベヤーライナー。

2.セメントプラントボールミル。

3.化学工業のボールミル。

化学元素

|

名前 |

化学元素(%) |

|||||||

|

C |

Si |

Mn |

Cr |

Mo |

Cu |

P |

S |

|

|

高CrボールミルライナーCr26 |

2.5-3.3 |

0-0.8 |

≤2.0 |

23--28 |

≤3.0 |

≤1.2 |

≤0.06 |

≤0.06 |

|

高CrボールミルライナーCr15 |

2.3-3.3 |

0-0.8 |

≤2.0 |

14--18 |

≤3.0 |

≤1.2 |

≤0.06 |

≤0.06 |

物性と微細構造

|

名前 |

HRC |

Ak(J / cm2) |

微細構造 |

|

高CrボールミルライナーCr26 |

≥58≥3.5M |

≥48≥10M |

M + C + A |

|

ハイボールミルライナーCr15 |

≥52 |

≥4.5 |

M + C + A |

|

M-マルテンサイトC-炭化物A-オーステナイト |

|||

注:お客様のニーズに応じて、化学物質の含有量を調整するか、ボールミルライナーの他の合金元素を追加してください。

製品パッケージ

●スチールパレット、木製パレット、木箱

●特別な梱包要件に応じてカスタマイズされています。

申し込み

当社のホワイトアイアンボールミルライナーは、鉱業、セメント産業、火力発電所、製紙、化学産業などの粉砕段階で広く使用されています。

ボールミルは、鉱物ドレッシングプロセス、塗料、花火、セラミック、および選択的レーザー焼結で使用する材料を粉砕、混合、場合によっては混合するために使用される一種の粉砕機です。 これは、衝撃と摩耗の原理に基づいて機能します。サイズの縮小は、ボールがシェルの上部近くから落下するときの衝撃によって行われます。

ボールミルは、その軸を中心に回転する中空の円筒形シェルで構成されています。 シェルの軸は、水平にすることも、水平に対して小さな角度にすることもできます。 部分的にボールで満たされています。 粉砕媒体はボールであり、鋼(クロム鋼)、ステンレス鋼、セラミック、またはゴムでできている場合があります。 円筒シェルの内面は通常、マンガン鋼やゴムライニングなどの耐摩耗性材料で裏打ちされています。 ゴムで裏打ちされたミルでは摩耗が少なくなります。 ミルの長さはその直径とほぼ同じです。

クロームモリーホワイトアイアンミルライナーに関しては、H&Gミルライナーは長い間この素材に焦点を合わせてきました。 私たちのクロムモリーホワイトアイアンミルライナーは、他のファウンドリミルライナーよりも寿命があります。

この鋳造材料は、フライス盤での耐摩耗性のためにこれまでに開発され、使用されてきた究極の材料であると考えられています。 これは、セメントミルや世界最大のボールミルのいくつかで一般的に使用されており、これまでパフォーマンスが向上していません。

特徴

- 600〜700BHN白鉄

- 大型ボールミル

- 可鍛鋳鉄:延性を与えるために、白鉄として鋳造され、次に可鍛化または熱処理されます。 a-フェライトまたはパーライト

マトリックス中の強化グラファイトで構成されています - セメント工場で一般的

- 耐摩耗性に使用

Ni-hard Iron Mill Linersに関しては、H&G MillLinersはお客様のためにこの材料を鋳造することに重点を置いていました。 当社のNi-hard鉄ミルライナーは、他の鋳造工場のミルライナーよりも寿命が長くなっています。

Ni-Hard Cast Ironは、その耐久性と品質でよく知られています。 Ni-Hardでできている材料は耐摩耗性があり、他の鋳鉄や軟鋼に比べて寿命があります。 ニッケル含有量は、セクションサイズまたは冷却時間とともに増加し、鋳鉄のパーライト変態を防ぎます。

この材料このタイプの材料の使用は、一般にロッドミルとボールミルから始まりました。これらの材料は、このもろくても耐摩耗性の高い摩耗材料が十分に機能するのに十分なほど衝撃が少ないと考えられていました。 ただし、高クロム鉄とクロムモリブデン白鉄の使用を考慮すると、現在は廃止されていると見なされています。

特徴

- 炭素相がグラファイトではなく炭化物に固化することを保証するために、クロムは通常1.4〜4%含まれています。 (Niの黒鉛化効果を打ち消します);

- 耐摩耗性(通常、この材料の望ましい特性)は炭素含有量とともに増加しますが、靭性は低下します。

- オーステナイトからパーライトへの変態を抑制するためにニッケルを3〜5%合金化したマルテンサイトマトリックスで構成されています。

- 耐摩耗性(通常、この材料の望ましい特性)は炭素含有量とともに増加しますが、靭性は低下します。

- さまざまなグレードのクラスIタイプA耐摩耗性。 クラスIタイプBの靭性;

- アプリケーション:低コストのため、主にボールミルライナーや粉砕ボールとしての採掘アプリケーションで使用されます。

- この材料の硬度:550 BHN

低炭素クロムモリブデン鋼ミルライナーに関しては、H&Gミルライナーはお客様のためにこの材料を鋳造することに焦点を当てていました。 当社の低炭素クロムモリブデン鋼ミルライナーは、他の鋳造工場のミルライナーよりも寿命が長くなっています。

この材料はAS2074L2B鋼とも呼ばれます。この鋼は通常、高炭素含有鋼に移行する前にミルライナー(AG、SAG、およびボール)に使用されます。 ある程度の耐衝撃性を備えた優れた耐摩耗性を備えており、現在では、高炭素クロムモリブデン鋼と比較してわずかに優れた耐衝撃性が要求される放電格子や、より薄いセクションライナーに使用されています。

特徴:

- AG / SAGおよびボールミルに使用されます。

- 優れた耐摩耗性とある程度の耐衝撃性;

- AS2074L2B鋼の金属組織はパーライトです。

- 排出火格子に適しています。

- AS2074L2Bの硬度はHB310-HB380です。

高炭素クロム製鉄所のライナーに関しては、H&GMill Linersは、お客様のためにこの材料を鋳造することに重点を置いていました。 当社の高炭素クロムモリー製鉄所ライナーは、他の鋳造工場の製鉄所ライナーよりも寿命が長くなっています。

この材料はAS2074L2C鋼とも呼ばれます。この鋼は現在、SAGミルライナーに使用される主要な材料と見なされています。 炭素またはクロムの含有量が異なる多くのバリエーションがあります。 バリエーションは、ライナーのサイズとそのセクションの厚さに影響を与える傾向があります。 ライナーのサイズが標準的な高クロムモリブデン鋼によって提供される特性を上回っているため、この領域内で進行中の開発があります。

特徴

- SAGミルライナーの材質は低Cまたは高CCr-Mo合金鋼であり、SAGミルの特定の作業条件によって異なります。

- クロムとモリブデンは両方とも、低合金鋼の焼入れ性を個別に高めます。 まだ完全には定義されていない重要な相乗効果は、単一元素の代わりにCrとMoを使用した場合にも発生する可能性があります。

- AS2074L2C鋼の金属組織はパーライトです。

- クロムは、耐食性と耐酸化性、高温強度、耐摩耗性をもたらします。 モリブデンは、指定された焼入れ性を維持し、高温引張強度とクリープ強度を高めるのに役立ちます。 これらのグレードは通常、指定された特性に熱処理されています。

- この材料の硬度:325から380 BHN

ボールミルライナーの設置要件

- ミルライナーを取り付けた後、エンドライニングプレートとシリンダーエンドカバーに圧縮強度グレード43.5MPaのセメントモルタルを充填する必要があります。

- エンドライナーを固定するボルトは、セメントモルタルでは不十分であるが、回転または出入りできるものでなければならない。

- ボールミルのライニングは一般的に方向性があり、取り付け時に注意を払う必要があります。裏返しにしないでください。

- すべての円周スリットの弧長は310mmを超えてはならず、余分な部分は鋼板でくさびで隔離します。

- 隣接するライナー間のギャップは3〜9mm以下です。

- 中間層は、ライナーとシリンダーの内面の間に設計要件に従って配置する必要があります。 要件がない場合は、圧縮強度42.5MPaのセメントモルタルを2つの間に充填することができます。 セメントモルタルが固まったら、ライナーボルトを再度締めます。

- ゴムパッド付きのライナーを取り付ける場合は、取り付ける3〜4週間前にコイル状のゴムシートを開いて、自由に伸びるようにします。 ゴムシートを使用する場合、ゴムシートの長辺はシリンダーの軸方向に追従し、短辺はシリンダーの円周に追従します。

- ライナーボルト穴とライナーボルトの形状を注意深く確認し、ライナーボルト穴とライナーボルトのフラッシュ穴、バリ、突起を注意深く清掃して、ボルトが必要な位置に自由に貫通できるようにします。

- ライナーボルトの完全なセットは、グレアボルト、ダストワッシャー、フラットワッシャー、スプリングワッシャー、およびナットで構成されている必要があります。 灰漏れを防ぐため、使用中は必ずダストパッドを使用してください。

- ライニングボルトを締めるときは、トルクレンチを使用して操作してください。 異なる仕様のライニングボルトは、対応する締め付けトルク要件に従って締め付ける必要があります。