Latest Products

-

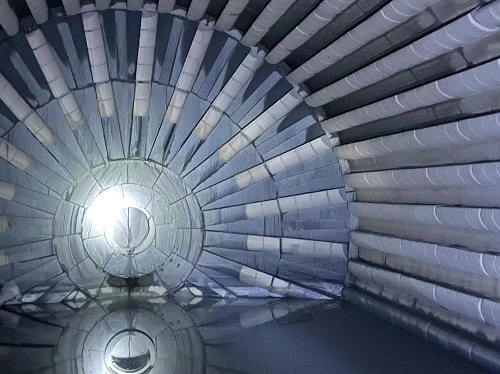

Chromoly Steel Mill Liner

Product Description SAG Mill Liner AG Mill Liner L2C L2B Mill Liner Cr-Mo Mil...

-

Chromemolybdenum Mill Liner

Product Description SAG Mill Liner AG Mill Liner L2C L2B Mill Liner Cr-Mo Mil...

-

SAG Mill Liner

Product Description SAG Mill Liner AG Mill Liner L2C L2B Mill Liner Cr-Mo Mil...

-

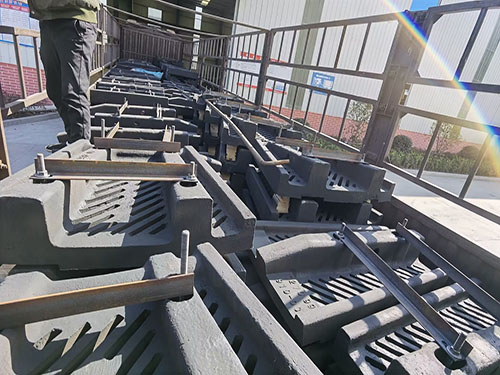

Alloy Steel Ball Mill Liner

Product Description Carbon Alloy Steel Mill Liner Cement Ball Mill Liner in g...

For inquiries about our products or pricelist,please leave to us and we will be in touch with in 24 hours.