Højkrom-knuserblæser

Den store slagknuser har fordelene ved simpel struktur, stort knusningsforhold og høj effektivitet. Det er meget udbredt i minedrift, cement, metallurgi, elektrisk kraft, ildfaste materialer, glas og kemiske industrier. Knuserens blæsebøjler er en af nøglerne og let-at-bære dele af den store slagknuser. Den er fastgjort til knuserens rotor med en kile. Under driften af knuseren driver en roterende højhastighedsrotor knuserens blæsestang til at bryde den knuste malm med en lineær hastighed på 30 til 40 m/s. Malmens blokstørrelse er mindre end 1500 m m, og sliddet er meget alvorligt. Slagkraften er meget stor, så det kræves, at knuserens blæsebøjler har den høje slidstyrke og slagfasthed.

Selvom det traditionelle høje manganstål har højere sejhed, er slidstyrken ikke høj, og slidforbruget er for stort. Selvom almindeligt støbejern med høj krom har en meget høj hårdhed, er det ikke sejt nok og er let at knække. Med henblik på arbejdsforholdene og de strukturelle egenskaber for de store slagknusers sliddele udviklede vi en høj kromstøbejernsplade med høj omfattende slidstyrke baseret på det eksisterende almindelige højkromstøbejern ved at optimere sammensætningsdesignet og varmebehandlingsprocessen. Levetiden er mere end 3 gange for almindeligt højt manganstål.

High Chromium Crusher Blow Bars Materiale Design

Kulstofelement

Kulstof er et af nøgleelementerne, der påvirker materialernes mekaniske egenskaber, især materialets hårdhed og slagstyrke. Materialets hårdhed øges markant med stigningen i kulstofindholdet, mens slagstyrken falder markant. Med stigningen i kulstofindholdet øges antallet af karbider i højchromstøbejern, hårdheden øges, slidstyrken øges, men sejheden falder. For at opnå højere stivhed og sikre tilstrækkelig sejhed er kulstofindholdet beregnet til 2,6 % ~ 3 %.

Chrom Element

Krom er det vigtigste legeringselement i støbejern med højt krom. Når antallet af krom stiger, ændres typen af karbider, og hårdheden kan nå HV 1300 ~ 1800. Når mængden af krom opløst i matrixen stiger, stiger mængden af tilbageholdt austenit, og hårdheden falder. For at sikre høj slidstyrke kan kontrol af C r / C = 8 ~ 10 opnå et større antal knækkede netværk eutektiske karbider. Samtidig er kromindholdet designet til at være 25- -27% for at opnå højere sejhed.

Molybdæn Element

Molybdæn opløses delvist i matrixen i støbejern med høj krom for at forbedre hærdbarheden; danner delvist MoC-carbider for at forbedre mikrohårdheden. Den kombinerede brug af molybdæn og mangan, nikkel og kobber vil give bedre hærdning for tykvæggede dele. Fordi knuserens blæsestænger er tykke, i betragtning af at prisen på Ferromolybdæn er dyrere, kontrolleres molybdænindholdet i området fra 0,6 % til 1,0 %.

Nikkel og kobber element

Nikkel og kobber er hovedelementerne i den faste opløsningsstyrkende matrix, som forbedrer kromstøbejerns hærdeevne og sejhed. Begge er ikke-kulstofdannende grundstoffer, og alle er opløst i austenit for at stabilisere austenit. Når mængden er stor, øges mængden af tilbageholdt austenit, og hårdheden falder. I betragtning af at produktionsomkostningerne og opløseligheden af kobber i austenit er begrænset, styres nikkelindholdet til 0,4% til 1,0%, kobberindholdet kontrolleres til 0,6% til 1,0%.

Silicium, Mangan Element

Silicium og mangan er konventionelle grundstoffer i støbejern med højt kromindhold, og deres hovedrolle er deoxidation og afsvovling. Silicium reducerer hærdbarheden, men øger M s-punktet; samtidig hindrer silicium dannelsen af carbider, hvilket er befordrende for at fremme grafitisering og ferritdannelse. Hvis indholdet er for højt, reduceres hårdheden af matrixen kraftigt, så siliciumindholdet styres til 0,4% til 1,0%. Mangan udvider austenitfaseregionen i støbejern med højt krom, fast opløses i austenit, forbedrer hærdeevnen og reducerer martensit-transformationstemperaturen. Når manganindholdet stiger, stiger antallet af restaustenit, hårdheden falder, og slidstyrken påvirkes. Derfor styres manganindholdet til 0,5 % til 1,0 %.

Andre elementer

S. P er et skadeligt grundstof, som generelt kontrolleres under 0,05 % i produktionen. RE, V, Ti tilsættes som sammensatte modifikatorer og sammensatte podemidler for at forfine korn, rense korngrænser og forbedre slagstyrken af støbejern med højt krom.

Høj chrom knuser blow bars materialesammensætning

| C | Cr | Mo | Ni | Cu | Si | Mn | S | P |

| 2,6-3,0 | 25-28 | 0,6-1,0 | 0,4-1,0 | 0,6-1,0 | 0,4-1,0 | 0,5-1,0 | ≤0,05 | ≤0,05 |

Højkromknuser Blow Bars Produktionsproces

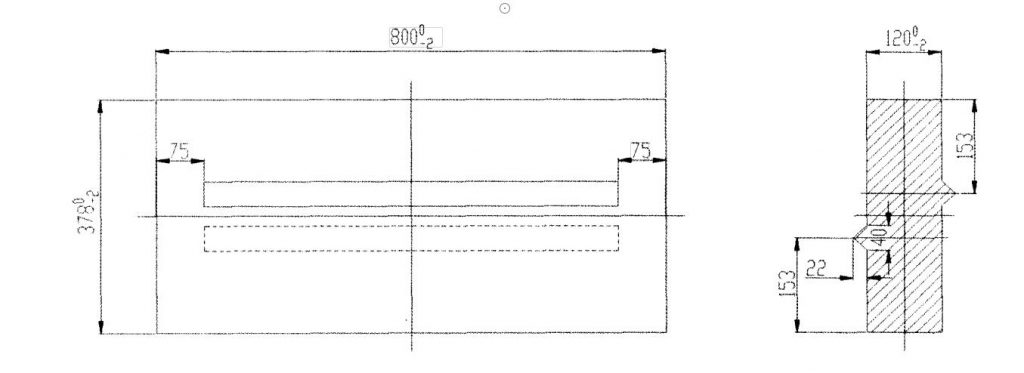

Vægten af knuserens blæsestang er omkring 285 kg, og dens dimensioner er vist i figuren. For at sikre monteringskravene til blæsestangen er mængden af bøjningsdeformation på blæsestangens plan ≤ 2m m. Da blæsestangens overflade er ekstrem høj, må der ikke være fordybninger eller fremspring. For at sikre tætheden af støbningen bruger vi højstyrke harpikssandstøbning. Den lineære krympningshastighed er 2,4% til 2,8%. ΣF indenfor: ΣF vandret: ΣF lige = 1: 0,75: 1,1 til design. Den anvender skrå hældning af horisontal type, og på samme tid hjælper den opvarmnings- og opvarmningsstigerøret og direkte eksternt kølejern, og procesudbyttet styres til 70% ~ 75%.

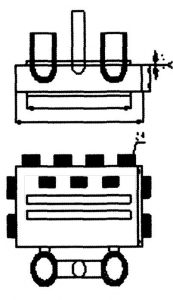

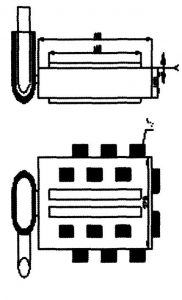

Under prøveproduktionsprocessen har vi taget de tre modelleringsprocesser i figur 2, figur 3 og figur 4 til sig. Efter støbning og slibning blev det konstateret, at pladehamrene produceret i processen i figur 2 og figur 3 har forskellige grader af overfladedepression og bøjningsdeformation. Metoden til at forstørre stigrøret kan ikke eliminere overfladedepression og bøjningsdeformation, som ikke opfylder installationskravene.

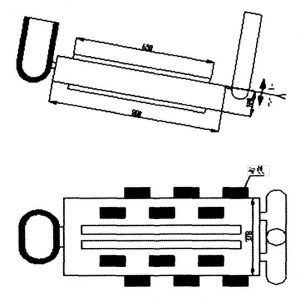

Baseret på resuméet af prøveproduktionserfaringen af støbeprocessen i figur 2 og figur 3 besluttede vi at bruge den vandrette støbning til skrå støbning vist i figur 4, overfladen af hammeren efter støbning og slibning har ingen fordybning og bøjning deformation, og deformationen er ≤ 2m m For at opfylde installationskravene. Den specifikke produktionsproces er som følger: Efter at sandformen er lavet vandret til en kasse, løftes den ene ende af sandformen op til en vis højde for at danne en vis hældningsvinkel. Hældningsvinklen styres generelt mellem 8 og 20°). Det smeltede jern indføres fra porten, og det smeltede jern kommer først ind i hulrummet for at nå det laveste punkt. Det størknes først af den kølende effekt af det eksternt afkølede jern. Tryk indtil stigrøret når et maksimum, når det er fyldt med smeltet jern, og stigrøret størkner til sidst for at opnå sekventiel størkning, hvorved der opnås en støbning med tæt struktur og ingen krympning.

1000k g mellemfrekvent elektrisk ovn (kvartssand ovnforing) bruges til smelteproduktion. Kalksten + knust glas komposit slaggemiddel tilsættes før smeltning. Efter at det meste af ladningen er smeltet, fjernes slaggen, og derefter tilsættes ferrosilicium og ferromangan for at deoxidere. Aluminiumtråden aflades efter den endelige deoxidation, og smeltetemperaturen kontrolleres ved 1500 til 1 550 ° C.

For yderligere at forbedre den omfattende slidstyrke af pladehammeren forbedrer vi morfologien af karbider af højkromstøbejern gennem komposit modifikations- og inokuleringsbehandlingsprocesser, reducere indeslutninger, rense smeltet jern, raffinerede korn og forbedre konsistensen af tværsnitsstrukturen og ydeevnen af tykke og tunge støbegods. Den specifikke operation er: forvarm skeen til 400 ~ 600 ℃, og tilsæt en vis mængde af R e — A 1—B i—M g sammensat modificerende middel og V —T i—Z n sammensat gravid forbindelse i øsen før hældning.

Podemiddel, smeltet jern hældes i øsen, og det slaggeopsamlende middel smides, så den resterende smeltede slagge hurtigt kan samles, rense det smeltede jern yderligere og danne et lag af temperaturbevarende dækfilm, som er befordrende. til casting. Det smeltede jern sederes i 2 til 3 minutter, og hældetemperaturen styres mellem 1380 og 1420 °C.

High Chromium Crusher Blow Bars Varmebehandling

Under højtemperatur-quenching-processen af ultrahøjt kromstøbejern stiger opløseligheden af legeringselementer i austenit med stigningen i temperaturen. Når bratkølingstemperaturen er lav, vil der på grund af den lave opløselighed af kulstof og krom i austenit udfældes flere sekundære karbider under varmekonserveringen. Selvom det meste austenit kan omdannes til martensit, er kulstofindholdet i austenitten og indholdet af legeringselementer lavt, så hårdheden er ikke høj. Med stigningen af bratkølingstemperaturen, jo højere kulstofindhold og legeringsindhold i austenitten, jo hårdere er martensitten dannet efter transformation, og jo højere bratkølingshårdhed. Når bratkølingstemperaturen er for høj, kulstofindholdet og legeringsindholdet i højtemperaturaustenitten er for høj, stabiliteten er for høj, jo hurtigere afkølingshastigheden er, jo mindre sekundære karbider udfældes, jo mere tilbageholdt austenit og bratkølingen hårdhed Jo lavere den er.

Med forøgelsen af bratkølings- og holdetiden øges makrohårdheden af ultrahøjt kromstøbejern først og derefter falde. Effekten af austenitiserende temperaturholdetid på hårdheden af ultrahøjt kromstøbejern er i det væsentlige virkningen af udfældningen af sekundære karbider, opløsningsreaktionens tæthed og ligevægtstilstanden på kulstofindholdet og legeringsindholdet i højtemperaturaustenit . Efter at det som støbte ultrahøje kromstøbejern er opvarmet til austenitiseringstemperaturen, udfældes de overmættede kulstof- og legeringselementer i austenitten som sekundære karbider. Dette er en diffusionsproces. Når holdetiden er for kort, er udfældningen af sekundære karbider for lille. Fordi austenit indeholder flere kulstof- og legeringselementer, er stabiliteten for høj. Martensittransformation er ufuldstændig under bratkøling, og bratkølingshårdheden er lav. Med forlængelse af holdetiden øges mængden af udfældning af sekundære karbider, stabiliteten af austenit falder, mængden af martensit dannet under bratkøling øges, og bratkølingshårdheden øges. Efter at have holdt varmen i en vis periode, når

kulstofindholdet og legeringsindholdet i austenitten ligevægt. Hvis temperaturholdetiden forlænges, bliver austenitkornene grovere. Som følge heraf øges mængden af tilbageholdt austenit, og bratkølingshårdheden reduceres.

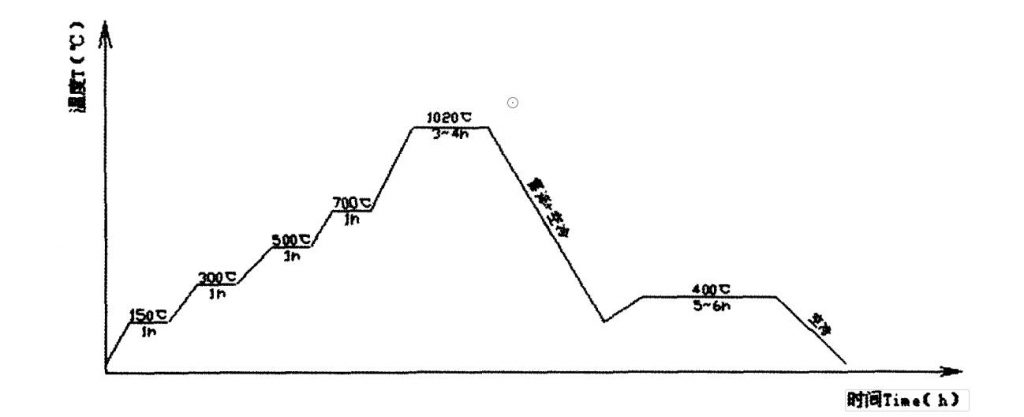

I henhold til den nationale standard GB / T 8263-1999 "Slidbestandige hvid-støbejernsstøbegods", er specifikationerne for varmebehandlingsprocessen hånet, og referencematerialer leveres. Bratkølingstemperaturen, tempereringstemperaturen og holdetiden for den sekundære karbidudfældning og opløsning foreslået af forskningen bestemmer den optimale varmebehandlingsproces for pladehammeren: 1020 ℃ (holder 3-4 timer) højtemperaturtågeslukning og luftkøling efter 3 til 5 minutter Anløbning ved 400 ℃ (opvarm i 5-6 timer, spred til luft og afkøl til stuetemperatur). Efter bratkøling og temperering er matrixstrukturen hærdet martensit + eutektisk karbid M + sekundært karbid + restaustenit. Fordi pladehammeren er tykkere og tungere, for at sikre, at støbningen ikke revner under varmebehandlingsprocessen, vedtages en trinvis temperaturstigning. Varmebehandlingsprocessen er vist i figur 5. Pladehammerens hårdhed er 58 ~ 62 HRC efter varmebehandling, og slagstyrken er så høj som 8,5 J/cm.

Indlægstid: 30. oktober 2020