고 크롬 크러셔 블로우 바

대형 임팩트 크러셔는 구조가 간단하고 파쇄율이 크며 효율이 높다는 장점이 있습니다. 광업, 시멘트, 야금, 전력, 내화물, 유리 및 화학 산업에서 널리 사용됩니다. 크러셔 블로우 바는 대형 임팩트 크러셔의 핵심 중 하나이자 마모가 쉬운 부품입니다. 쐐기로 분쇄기의 로터에 고정됩니다. 크러셔 작동 중에는 고속 회전 로터가 크러셔 블로우 바를 구동하여 30~40m/s의 선속도로 파쇄된 광석을 파쇄합니다. 광석의 블록 크기는 1500m 미만이며 마모가 매우 심각합니다. 충격력이 매우 크기 때문에 크러셔 블로우 바는 높은 내마모성과 내충격성을 가져야 합니다.

전통적인 고망간강은 인성이 더 높지만 내마모성이 높지 않고 마모 소비량이 너무 큽니다. 일반 고크롬 주철은 경도가 매우 높지만 충분히 단단하지 않고 부서지기 쉽습니다. 대충격파쇄기 마모부품의 작업조건 및 구조적 특성을 고려하여 기존의 일반 고크롬주철을 기반으로 구성설계 및 열처리공정을 최적화하여 종합내마모성이 우수한 고크롬주철강판을 개발하였습니다. 수명은 일반 고망간강의 3배 이상입니다.

고 크롬 크러셔 블로우 바 소재 디자인

탄소원소

탄소는 재료의 기계적 특성, 특히 재료의 경도 및 충격 인성에 영향을 미치는 핵심 요소 중 하나입니다. 재료의 경도는 탄소 함량이 증가함에 따라 크게 증가하지만 충격 인성은 크게 감소합니다. 탄소 함량이 증가함에 따라 고크롬 주철의 탄화물 수가 증가하고 경도가 증가하고 내마모성이 증가하지만 인성은 감소합니다. 더 높은 강성을 얻고 충분한 인성을 확보하기 위해 탄소 함량은 2.6 % ~ 3 %로 설계되었습니다.

크롬 원소

크롬은 고크롬 주철의 주요 합금 원소입니다. 크롬의 수가 증가함에 따라 탄화물의 유형이 변경되고 경도는 HV 1300 ~ 1800에 도달할 수 있습니다. 매트릭스에 용해된 크롬의 양이 증가함에 따라 잔류 오스테나이트의 양이 증가하고 경도가 감소합니다. 높은 내마모성을 보장하기 위해 C r / C = 8 ~ 10을 제어하면 더 많은 수의 깨진 네트워크 공정 탄화물을 얻을 수 있습니다. 동시에, 더 높은 인성을 얻기 위해 크롬 함량은 25--27%로 설계되었습니다.

몰리브덴 원소

몰리브덴은 고크롬 주철의 매트릭스에 부분적으로 용해되어 경화성을 향상시킵니다. 미세경도를 향상시키기 위해 부분적으로 MoC 탄화물을 형성합니다. 몰리브덴과 망간, 니켈 및 구리를 함께 사용하면 두꺼운 벽 부품에 더 나은 경화성을 제공합니다. 크러셔 블로우바가 두꺼워서 페로몰리브덴의 가격이 더 비싸다는 점을 감안하면 몰리브덴 함량은 0.6%~1.0% 범위로 조절한다.

니켈 및 구리 요소

니켈과 구리는 고용체 강화 매트릭스의 주요 요소로 크롬 주철의 경화성 및 인성을 향상시킵니다. 둘 다 탄소를 형성하지 않는 원소로 모두 오스테나이트에 용해되어 오스테나이트를 안정화시킨다. 양이 많으면 잔류 오스테나이트의 양이 증가하고 경도가 감소합니다. 오스테나이트에 대한 구리의 제조원가 및 용해도가 제한되어 있음을 고려하여, 니켈 함량은 0.4% 내지 1.0%로, 구리 함량은 0.6% 내지 1.0%로 조절하였다.

실리콘, 망간 원소

규소와 망간은 고크롬 주철의 재래식 원소이며 주요 역할은 탈산 및 탈황입니다. 실리콘은 경화성을 감소시키지만 M s 점을 증가시킵니다. 동시에, 실리콘은 흑연화 및 페라이트 형성 촉진에 도움이 되는 탄화물의 형성을 방해합니다. 함량이 너무 높으면 기지의 경도가 크게 떨어지므로 규소 함량을 0.4~1.0%로 조절한다. 망간은 고크롬 주철의 오스테나이트 상 영역을 확장하고 오스테나이트에 고용되어 경화성을 향상시키고 마르텐사이트 변태 온도를 낮춥니다. 망간 함량이 증가함에 따라 잔류 오스테나이트의 수가 증가하고 경도가 감소하며 내마모성에 영향을 미칩니다. 따라서 망간 함량은 0.5% 내지 1.0%로 조절된다.

기타 요소

S.P는 생산과정에서 일반적으로 0.05% 이하로 관리되고 있는 유해원소이다. RE, V, Ti는 결정립을 미세화하고 결정립계를 청소하며 고크롬 주철의 충격 인성을 개선하기 위해 복합 개질제 및 복합 접종제로 추가됩니다.

고 크롬 크러셔 블로우 바 재료 구성

| 씨 | 크롬 | 모 | 니 | 구 | 시 | 미네소타 | 에스 | 피 |

| 2.6-3.0 | 25-28 | 0.6-1.0 | 0.4-1.0 | 0.6-1.0 | 0.4-1.0 | 0.5-1.0 | ≤0.05 | ≤0.05 |

고 크롬 크러셔 블로우 바 생산 공정

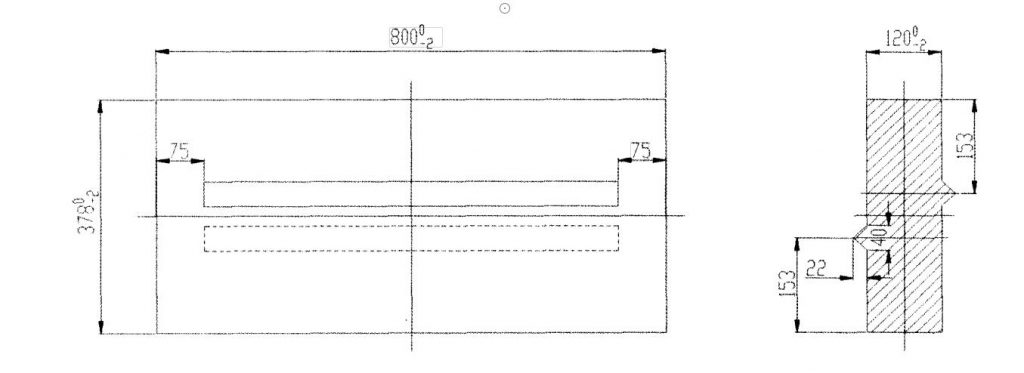

크러셔 블로우 바의 무게는 약 285kg이며 치수는 그림과 같습니다. 블로우 바의 설치 요구 사항을 보장하기 위해 블로우 바 평면의 굽힘 변형량은 ≤ 2m m입니다. 블로우 바의 표면이 매우 높기 때문에 요철이 없어야 합니다. 주조물의 밀도를 보장하기 위해 고강도 수지 모래 성형을 사용합니다. 선형 수축률은 2.4%~2.8%입니다. ΣF 내: ΣF 수평: ΣF 직선 = 1: 0.75: 1.1 설계. 수평형 비스듬한 타설을 채택함과 동시에 가열 및 가열 라이저와 직접 외부 냉각 인두를 보조하며 공정 수율은 70 % ~ 75 %로 제어됩니다.

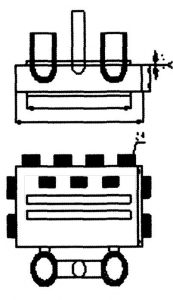

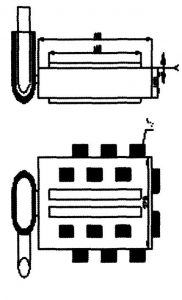

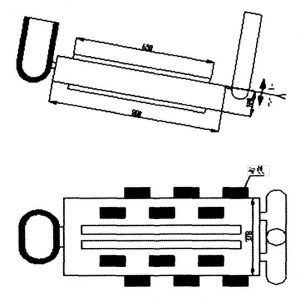

시험 생산 과정에서 그림 2, 그림 3, 그림 4의 3가지 모델링 과정을 채택하였다. 주조 및 연삭 후 그림 2와 그림 3의 과정에서 생산된 판 해머는 표면 함몰 및 굽힘 변형 정도. 라이저를 확대하는 방법은 설치 요구 사항을 충족하지 못하는 표면 함몰 및 굽힘 변형을 제거 할 수 없습니다.

그림 2 및 그림 3의 성형 공정 시제품 경험 요약을 바탕으로 그림 4와 같은 수평 성형 경사 주조 성형 공정을 사용하기로 결정했습니다. 주조 및 연삭 후 해머 표면에는 함몰 및 굽힘이 없습니다. 변형 및 변형은 ≤ 2m m 설치 요구 사항을 충족합니다. 구체적인 생산 공정은 다음과 같습니다. 샌드 몰드를 수평으로 상자로 만든 후 샌드 몰드의 한쪽 끝을 특정 높이까지 들어 올려 특정 경사각을 형성합니다. 경사각은 일반적으로 8~20° 사이에서 제어됩니다. 쇳물은 게이트에서 유입되고, 쇳물은 먼저 캐비티에 들어가 가장 낮은 지점에 도달합니다. 그것은 먼저 외부 냉각 철의 냉각 효과에 의해 응고됩니다. 라이저에 쇳물을 채웠을 때 라이저가 최대가 될 때까지 압력을 가하고 라이저가 최종적으로 응고되어 순차적인 응고를 하여 조직이 조밀하고 수축이 없는 주물을 얻는다.

1000k g 중주파 전기로(석영 모래로 라이닝)는 제련 생산에 사용됩니다. 석회석 + 깨진 유리 복합 슬래그제는 제련 전에 첨가됩니다. 대부분의 전하가 녹은 후 슬래그를 제거한 다음 페로실리콘과 페로망간을 첨가하여 탈산시킨다. 알루미늄 와이어는 최종 탈산 후 배출되며, 용융온도는 1500~1,550℃로 조절된다.

플레이트 해머의 종합적인 내마모성을 더욱 향상시키기 위해 복합재를 통해 고크롬 주철 탄화물의 형태를 개선한다. 수정 및 접종 처리 공정, 개재물 감소, 쇳물 정제, 정제 입자, 두껍고 무거운 주물의 단면 구조 일관성 및 성능 향상. 구체적인 작업은 국자를 400~600℃로 예열하고, 붓기 전에 일정량의 Re-A1-Bi-Mg 화합물 개질제 및 V-Ti-Zn 화합물 함유 화합물을 국자에 첨가하는 것입니다.

접종제, 쇳물을 국자에 붓고 슬래그 포집제를 투입하여 남은 쇳물을 빠르게 포집하여 쇳물을 더욱 정화하고 보온성 덮개막층을 형성하여 도움이 됩니다. 캐스팅에. 쇳물을 2~3분간 진정시키고 주입온도는 1380~1420℃로 조절한다.

고 크롬 크러셔 블로우 바 열처리

초고크롬 주철의 고온 담금질 과정에서 오스테나이트 내 합금 원소의 용해도는 온도가 증가함에 따라 증가합니다. 담금질 온도가 낮을 때 오스테나이트에서 탄소와 크롬의 낮은 용해도로 인해 더 많은 2차 탄화물이 보온 중에 침전됩니다. 대부분의 오스테나이트는 마르텐사이트로 변태할 수 있지만 오스테나이트의 탄소함유량과 합금원소의 함량이 낮아 경도가 높지 않다. 담금질 온도가 증가함에 따라 오스테나이트의 탄소 함량 및 합금 함량이 높을수록 변태 후 형성되는 마르텐사이트가 더 단단해지고 담금질 경도가 높아집니다. 담금질 온도가 너무 높으면 고온 오스테나이트의 탄소 함량 및 합금 함량이 너무 높고 안정성이 너무 높으면 냉각 속도가 빨라질수록 2차 탄화물 침전이 적고 잔류 오스테나이트가 많아지고 담금질됩니다. 경도가 낮습니다.

담금질 및 유지 시간이 증가함에 따라 초고 크롬 주철의 매크로 경도가 먼저 증가한 다음 감소합니다. 초고크롬 주철의 경도에 대한 오스테나이트화 온도 유지 시간의 영향은 본질적으로 고온 오스테나이트의 탄소 함량 및 합금 함량에 대한 2차 탄화물의 석출, 용해 반응의 근접성 및 평형 상태의 영향입니다 . 주조된 초고크롬 주철이 오스테나이트화 온도로 가열된 후 오스테나이트의 과포화 탄소 및 합금 원소가 이차 탄화물로 침전됩니다. 이것은 확산 과정입니다. 유지 시간이 너무 짧으면 2차 탄화물의 석출이 너무 적습니다. 오스테나이트는 탄소 및 합금 원소를 더 많이 포함하기 때문에 안정성이 너무 높습니다. 담금질 중 마르텐사이트 변태가 불완전하고 담금질 경도가 낮습니다. 유지시간이 길어짐에 따라 2차 탄화물의 석출량이 증가하고 오스테나이트의 안정성이 감소하며 담금질 시 형성되는 마르텐사이트의 양이 증가하여 담금질 경도가 증가한다. 일정 시간 보온

하면 오스테나이트의 탄소 함량과 합금 함량이 평형에 도달합니다. 온도 유지 시간이 길어지면 오스테나이트 입자가 거칠어집니다. 그 결과, 잔류 오스테나이트의 양이 증가하고 담금질 경도가 감소합니다.

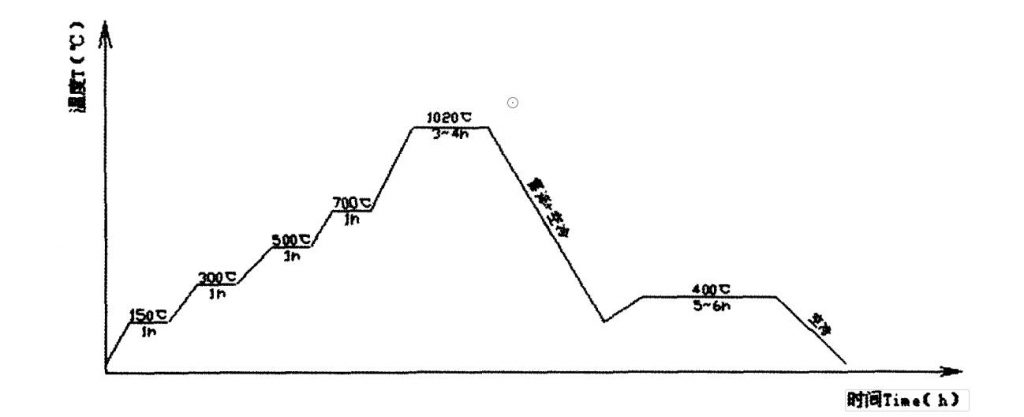

국가 표준 GB / T 8263-1999 "내마모성 백색 주철 주물"에 따르면 열처리 공정의 사양이 조롱되고 참조 자료가 제공됩니다. 연구에서 제안한 2차 탄화물 석출 및 용해의 담금질 온도, 템퍼링 온도 및 유지 시간은 플레이트 해머의 최적 열처리 공정을 결정합니다. 3~5분 400℃에서 템퍼링(5~6시간 가열, 공기 중에 퍼뜨리고 실온으로 냉각). 담금질 및 템퍼링 후 매트릭스 구조는 템퍼링된 마르텐사이트 + 공정 탄화물 M + 2차 탄화물 + 잔류 오스테나이트입니다. 플레이트 해머는 두껍고 무겁기 때문에 열처리 과정에서 주물이 깨지지 않도록 단계적 온도 상승 대책을 채택합니다. 열처리 과정은 그림 5에 나와 있습니다. 열처리 후 판 해머의 경도는 58 ~ 62 HRC이며 충격 인성은 8.5J/cm로 높습니다.

게시 시간: 2020년 10월 30일