قضبان نفخ كسارة الكروم عالية

تتميز الكسارة الصدمية الكبيرة بمزايا الهيكل البسيط ، نسبة التكسير الكبيرة ، والكفاءة العالية. يستخدم على نطاق واسع في التعدين ، الأسمنت ، المعادن ، الطاقة الكهربائية ، المواد المقاومة للصهر ، الزجاج ، والصناعات الكيماوية. تعتبر قضبان نفخ الكسارة أحد المفاتيح والأجزاء سهلة التآكل في الكسارة الصدمية الكبيرة. يتم تثبيته على دوار الكسارة بإسفين. أثناء تشغيل الكسارة ، يقوم الدوار الدوار عالي السرعة بدفع قضبان نفخ الكسارة لتكسير الخام المسحوق بسرعة خطية من 30 إلى 40 م / ث. حجم كتلة الخام أقل من 1500 م م ، والتآكل خطير للغاية. قوة الصدم كبيرة جدًا ، لذلك من الضروري أن تتمتع قضبان نفخ الكسارة بمقاومة عالية للتآكل ومقاومة الصدمات.

على الرغم من أن الفولاذ المنغنيز التقليدي يتمتع بمتانة أعلى ، إلا أن مقاومة التآكل ليست عالية ، واستهلاك التآكل كبير جدًا. على الرغم من أن الحديد الزهر العادي عالي الكروم يتميز بصلابة عالية جدًا ، إلا أنه ليس قويًا بدرجة كافية ويسهل كسره. من أجل ظروف العمل والخصائص الهيكلية لأجزاء تآكل الكسارة الصدمية الكبيرة ، قمنا بتطوير لوح حديد مصبوب عالي الكروم بمقاومة تآكل عالية شاملة بناءً على الحديد الزهر العادي عالي الكروم من خلال تحسين تصميم التركيب وعملية المعالجة الحرارية. عمر الخدمة أكثر من 3 مرات من الفولاذ المنغنيز العادي.

ارتفاع الكروم كسارة ضربة تصميم المواد قضبان

عنصر الكربون

يعتبر الكربون أحد العناصر الرئيسية التي تؤثر على الخواص الميكانيكية للمواد ، وخاصة صلابة المادة وصلابة الصدمات. تزداد صلابة المادة بشكل كبير مع زيادة محتوى الكربون ، بينما تقل صلابة الصدمات بشكل كبير. مع زيادة محتوى الكربون ، يزداد عدد الكربيدات في الحديد الزهر عالي الكروم ، وتزداد الصلابة ، وتزداد مقاومة التآكل ولكن تقل المتانة. من أجل الحصول على صلابة أعلى وضمان المتانة الكافية ، تم تصميم محتوى الكربون بنسبة 2.6٪ 3٪.

عنصر الكروم

الكروم هو عنصر السبائك الرئيسي في الحديد الزهر عالي الكروم. مع زيادة عدد الكروم ، يتغير نوع الكربيدات ، ويمكن أن تصل الصلابة إلى HV 1300 ~ 1800. مع زيادة كمية الكروم المذابة في المصفوفة ، تزداد كمية الأوستينيت المحتفظ بها وتقل الصلابة. من أجل ضمان مقاومة عالية للتآكل ، يمكن التحكم في C r / C = 8 ~ 10 الحصول على عدد أكبر من الكربيدات سهلة الانصهار للشبكة المكسورة. في نفس الوقت ، من أجل الحصول على صلابة أعلى ، تم تصميم محتوى الكروم ليكون 25-27٪.

عنصر الموليبدينوم

يذوب الموليبدينوم جزئيًا في القالب في الحديد الزهر عالي الكروم لتحسين الصلابة ؛ تشكل جزئياً كربيدات MoC لتحسين الصلابة الدقيقة. سيوفر الاستخدام المشترك للموليبدينوم والمنغنيز والنيكل والنحاس صلابة أفضل للأجزاء ذات الجدران السميكة. لأن قضبان نفخ الكسارة سميكة ، مع الأخذ في الاعتبار أن سعر الموليبدينوم الحديدي أغلى ، يتم التحكم في محتوى الموليبدينوم في حدود 0.6٪ إلى 1.0٪.

عنصر النيكل والنحاس

النيكل والنحاس هما العنصران الرئيسيان في مصفوفة تقوية المحلول الصلب ، مما يحسن من صلابة ومتانة الحديد الزهر الكروم. كلاهما من العناصر غير المكونة للكربون ، ويتم إذابتهما جميعًا في الأوستينيت لتثبيت الأوستينيت. عندما تكون الكمية كبيرة ، تزداد كمية الأوستينيت المحتجزة وتقل الصلابة. بالنظر إلى أن تكلفة الإنتاج وقابلية ذوبان النحاس في الأوستينيت محدودة ، يتم التحكم في محتوى النيكل إلى 0. 4٪ إلى 1.0٪ ، يتم التحكم في محتوى النحاس عند 0. 6٪ إلى 1.0٪.

السيليكون ، عنصر المنغنيز

السليكون والمنغنيز عنصران تقليديان في الحديد الزهر عالي الكروم ، ودورهما الرئيسي هو إزالة الأكسدة وإزالة الكبريت. يقلل السيليكون من الصلابة ولكنه يزيد من نقطة M ؛ في الوقت نفسه ، يعيق السيليكون تكوين الكربيدات ، مما يؤدي إلى تعزيز الجرافيت وتشكيل الفريت. إذا كان المحتوى مرتفعًا جدًا ، يتم تقليل صلابة المصفوفة بشكل كبير ، وبالتالي يتم التحكم في محتوى السيليكون من 0.4٪ إلى 1.0٪. يوسع المنغنيز منطقة مرحلة الأوستينيت من الحديد الزهر عالي الكروم ، والذوبان الصلب في الأوستينيت ، ويحسن الصلابة ، ويقلل من درجة حرارة تحول المارتينسيت. مع زيادة محتوى المنجنيز ، يزداد عدد الأوستينيت المتبقي ، وتقل الصلابة ، وتتأثر مقاومة التآكل. لذلك ، يتم التحكم في محتوى المنجنيز إلى 0. 5٪ إلى 1.0٪.

عناصر أخرى

S. P عنصر ضار يتم التحكم فيه بشكل عام بنسبة أقل من 0.05٪ في الإنتاج. تمت إضافة RE ، V ، T i كمعدلات مركبة ولقاحات مركبة لتنقية الحبوب ، وتنظيف حدود الحبوب ، وتحسين صلابة تأثير الحديد الزهر عالي الكروم.

ارتفاع الكروم كسارة قضبان النفخ تكوين المواد

| ج | سجل تجاري | مو | ني | النحاس | سي | مينيسوتا | س | ص |

| 2.6-3.0 | 25-28 | 0.6-1.0 | 0.4-1.0 | 0.6-1.0 | 0.4-1.0 | 0.5-1.0 | ≤0.05 | ≤0.05 |

ارتفاع الكروم محطم عملية الإنتاج

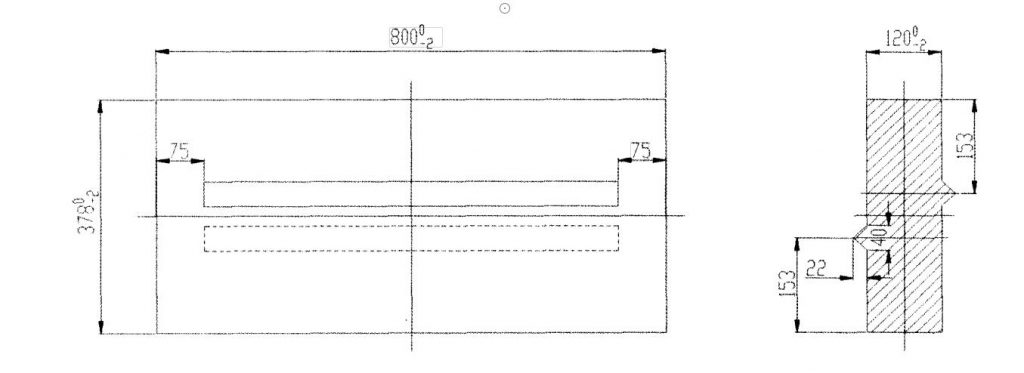

يبلغ وزن قضيب النفخ للكسارة حوالي 285 كجم ، وأبعادها موضحة في الشكل. من أجل ضمان متطلبات التثبيت لقضيب النفخ ، فإن مقدار تشوه الانحناء على مستوى قضيب النفخ هو 2m m. نظرًا لأن سطح قضيب النفخ مرتفع للغاية ، يجب ألا يكون هناك أي انخفاضات أو نتوءات. لضمان كثافة الصب ، نستخدم صب الرمل الراتينج عالي القوة. معدل الانكماش الخطي هو 2.4٪ إلى 2.8٪. ΣF داخل: F أفقيًا: F مستقيم = 1: 0.75: 1.1 للتصميم. إنها تعتمد صبًا مائلًا من النوع الأفقي ، وفي نفس الوقت ، تساعد في رفع التسخين والتسخين وحديد التبريد الخارجي المباشر ، ويتم التحكم في إنتاجية العملية عند 70٪ ~ 75٪.

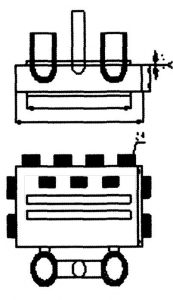

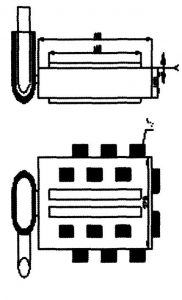

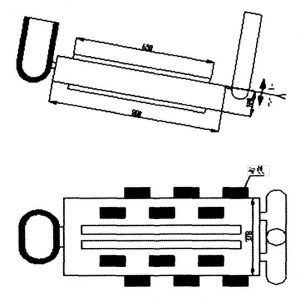

أثناء عملية الإنتاج التجريبي ، اعتمدنا عمليات النمذجة الثلاث للشكل 2 والشكل 3 والشكل 4. بعد الصب والطحن ، وجد أن مطارق الألواح المنتجة في عملية الشكل 2 والشكل 3 مختلفة درجات انحناء السطح وتشوه الانحناء. طريقة تكبير الناهض لا يمكنها القضاء على انحناء السطح وتشوه الانحناء ، والذي يفشل في تلبية متطلبات التركيب.

استنادًا إلى ملخص تجربة الإنتاج التجريبي لعملية التشكيل في الشكل 2 والشكل 3 ، قررنا استخدام عملية صب الصب الأفقي المائل الموضحة في الشكل 4 ، سطح المطرقة بعد الصب والطحن لا يوجد به اكتئاب وانحناء التشوه والتشوه ≤ 2 م م لتلبية متطلبات التركيب. عملية الإنتاج المحددة هي كما يلي: بعد أن يتم تصنيع قالب الرمل أفقيًا في صندوق ، يتم رفع أحد طرفي القالب الرملي إلى ارتفاع معين لتشكيل زاوية ميل معينة. يتم التحكم في زاوية الميل بشكل عام بين 8 و 20 درجة). يتم إدخال الحديد المصهور من البوابة ، ويدخل الحديد المصهور أولاً إلى التجويف للوصول إلى أدنى نقطة. يتم ترسيخه أولاً عن طريق التأثير المبرد للحديد المبرد خارجيًا. الضغط حتى يصل الصاعد إلى الحد الأقصى عندما يمتلئ بالحديد المصهور ، ويتصلب الناهض أخيرًا لتحقيق التصلب المتسلسل ، وبالتالي الحصول على صب بهيكل كثيف وبدون انكماش.

يستخدم الفرن الكهربائي ذو التردد المتوسط 1000 كيلو جرام (بطانة فرن رمل الكوارتز) لإنتاج الصهر. يضاف عامل خبث مركب من الحجر الجيري + الزجاج المكسور قبل الصهر. بعد ذوبان معظم الشحنة ، تتم إزالة الخبث ، ثم يضاف السليكون الحديدي والمنغنيز الحديدي لإزالة الأكسدة. يتم تفريغ سلك الألمنيوم بعد إزالة الأكسدة النهائية ، ويتم التحكم في درجة حرارة الانصهار من 1500 إلى 1550 درجة مئوية

. عمليات التعديل والتلقيح ، وتقليل الشوائب ، وتنقية الحديد المصهور ، والحبوب المكررة ، وتعزيز اتساق هيكل المقطع العرضي وأداء المصبوبات السميكة والثقيلة. العملية المحددة هي: سخن المغرفة إلى 400 600 ، وأضف كمية معينة من المعدل المركب R e - A 1 - B i - M g و V --T i - Z n المركب الحامل في المغرفة قبل صبها.

مُلقح ، يُسكب الحديد المصهور في المغرفة ، ويتم إلقاء عامل تجميع الخبث ، بحيث يمكن جمع الخبث المنصهر المتبقي بسرعة ، وتنقية الحديد المنصهر ، وتشكيل طبقة من فيلم الغطاء الذي يحافظ على درجة الحرارة ، مما يساعد على إلى الصب. يتم تخدير الحديد المصهور لمدة 2 إلى 3 دقائق ، ويتم التحكم في درجة حرارة الصب بين 1380 و 1420 درجة مئوية.

ارتفاع الكروم كسارة ضربة قضبان المعالجة الحرارية

أثناء عملية التبريد ذات درجة الحرارة العالية لحديد الزهر عالي الكروم ، تزداد قابلية ذوبان عناصر السبائك في الأوستينيت مع زيادة درجة الحرارة. عندما تكون درجة حرارة التبريد منخفضة ، بسبب انخفاض قابلية ذوبان الكربون والكروم في الأوستينيت ، فإن المزيد من الكربيدات الثانوية سوف تترسب أثناء الحفاظ على الحرارة. على الرغم من أنه يمكن تحويل معظم الأوستينيت إلى مارتينسيت ، إلا أن محتوى الكربون في الأوستينيت ومحتوى عناصر السبائك منخفضة ، وبالتالي فإن الصلابة ليست عالية. مع زيادة درجة حرارة التبريد ، كلما زاد محتوى الكربون ومحتوى السبيكة في الأوستينيت ، زادت صلابة المارتينزيت بعد التحول ، وزادت صلابة التبريد. عندما تكون درجة حرارة التبريد عالية جدًا ، يكون محتوى الكربون ومحتوى السبائك في الأوستينيت عالي الحرارة مرتفعًا جدًا ، ويكون الثبات مرتفعًا للغاية ، وكلما كان معدل التبريد أسرع ، وكلما قل ترسيب الكربيدات الثانوية ، زاد الأوستينيت المحتفظ به ، والتبريد. صلابة كلما انخفض.

مع زيادة وقت التبريد والضغط ، تزداد الصلابة الكلية لحديد الزهر عالي الكروم أولاً ثم تنخفض. إن تأثير زمن الاحتفاظ بدرجة الحرارة الأوستينية على صلابة الحديد الزهر عالي الكروم هو أساسًا تأثير ترسيب الكربيدات الثانوية ، وقرب تفاعل الذوبان وحالة التوازن على محتوى الكربون ومحتوى سبيكة الأوستينيت ذي درجة الحرارة المرتفعة . بعد تسخين الحديد الزهر المصبوب بالكروم العالي للغاية إلى درجة حرارة الأوستينيت ، يترسب الكربون المفرط وعناصر السبائك في الأوستينيت ككربيدات ثانوية. هذه عملية انتشار. عندما يكون وقت الاحتفاظ قصيرًا جدًا ، يكون ترسيب الكربيدات الثانوية صغيرًا جدًا. نظرًا لأن الأوستينيت يحتوي على المزيد من عناصر الكربون والسبائك ، فإن الثبات مرتفع جدًا. تحول مارتينسيت غير مكتمل أثناء التبريد ، وصلابة التبريد منخفضة. مع تمديد فترة الاحتفاظ ، تزداد كمية ترسيب الكربيدات الثانوية ، ويقل استقرار الأوستينيت ، وتزداد كمية مارتينسيت المتكونة أثناء التبريد ، وتزداد صلابة التبريد. بعد الحفاظ على الدفء لفترة زمنية معينة ،

يصل محتوى الكربون ومحتوى السبائك في الأوستينيت إلى حالة من التوازن. إذا تم تمديد فترة الاحتفاظ بالحرارة ، تصبح حبيبات الأوستينيت أكثر خشونة. نتيجة لذلك ، تزداد كمية الأوستينيت المحتفظ بها وتقل صلابة التبريد.

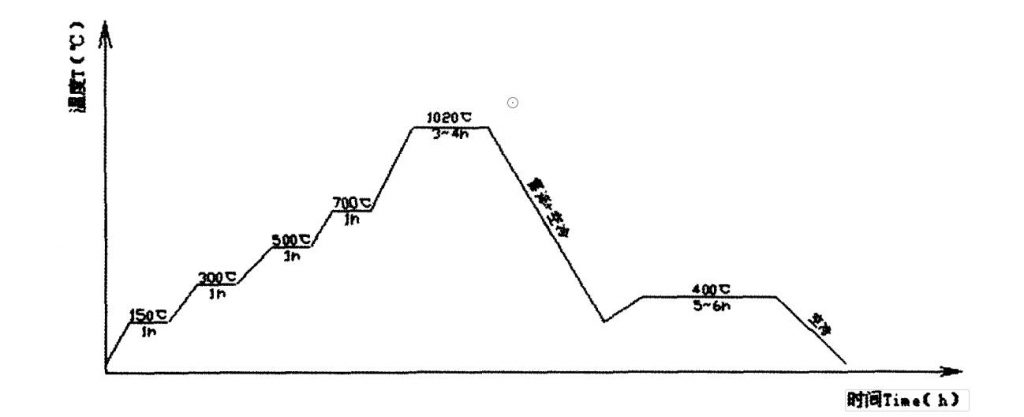

وفقًا للمعيار الوطني GB / T 8263-1999 "مصبوبات الحديد الزهر الأبيض المقاومة للتآكل" ، فإن مواصفات عملية المعالجة الحرارية يتم السخرية منها ، ويتم توفير المواد المرجعية. تحدد درجة حرارة التبريد ودرجة الحرارة المعتدلة ووقت احتجاز ترسيب الكربيد الثانوي والذوبان الذي اقترحه البحث عملية المعالجة الحرارية المثلى لمطرقة الصفيحة: 1020 ℃ (عقد 3-4 ساعات) تبريد الضباب بدرجة حرارة عالية ، وتبريد الهواء بعد من 3 إلى 5 دقائق يهدأ عند 400 (تسخين لمدة 5-6 ساعات ، ينتشر في الهواء ويبرد إلى درجة حرارة الغرفة). بعد التبريد والتلطيف ، تكون بنية المصفوفة عبارة عن مارتينسيت مقسى + كربيد سهل الانصهار M + كربيد ثانوي + أوستينيت متبقي. نظرًا لأن مطرقة الصفيحة أكثر سمكًا وأثقل ، من أجل ضمان عدم تكسر الصب أثناء عملية المعالجة الحرارية ، تم اعتماد مقياس ارتفاع درجة الحرارة. تظهر عملية المعالجة الحرارية في الشكل 5. صلابة مطرقة اللوح هي 58 62 HRC بعد المعالجة الحرارية ، ومتانة الصدمات تصل إلى 8.5J / cm.

الوقت ما بعد: 30 أكتوبر - 2020