Barres de cop de trituradora d'alt crom

La trituradora d'impacte gran té els avantatges d'una estructura senzilla, una gran relació de trituració i una alta eficiència. S'utilitza àmpliament en mineria, ciment, metal·lúrgia, energia elèctrica, materials refractaris, vidre i indústries químiques. Les barres de cop de la trituradora són una de les claus i peces fàcils de portar de la gran trituradora d'impacte. Es fixa al rotor de la trituradora amb una falca. Durant el funcionament de la trituradora, un rotor giratori d'alta velocitat impulsa les barres de cop de la trituradora per trencar el mineral triturat a una velocitat lineal de 30 a 40 m / s. La mida del bloc del mineral és inferior a 1500 m m, i el desgast és molt greu. La força d'impacte és molt gran, per la qual cosa es requereix que les barres de cop de la trituradora tinguin una alta resistència a l'abrasió i resistència a l'impacte.

Tot i que l'acer tradicional d'alt manganès té una resistència més alta, la resistència al desgast no és alta i el consum de desgast és massa gran. Tot i que la fosa ordinària d'alt crom té una duresa molt alta, no és prou resistent i és fàcil de trencar. Tenint com a objectiu les condicions de treball i les característiques estructurals de les peces de desgast de la trituradora d'impacte gran, hem desenvolupat una placa de ferro colat d'alt crom amb una alta resistència al desgast integral basada en la fosa ordinària d'alt crom, optimitzant el disseny de la composició i el procés de tractament tèrmic. La vida útil és més de 3 vegades l'acer ordinari d'alt manganès.

Disseny de materials de barres de cop de trituradora d'alt crom

Element de carboni

El carboni és un dels elements clau que afecten les propietats mecàniques dels materials, especialment la duresa del material i la resistència a l'impacte. La duresa del material augmenta significativament amb l'augment del contingut de carboni, mentre que la duresa a l'impacte disminueix significativament. Amb l'augment del contingut de carboni, augmenta el nombre de carburs en ferro colat amb alt crom, augmenta la duresa, augmenta la resistència al desgast però disminueix la duresa. Per obtenir una major rigidesa i assegurar una tenacitat suficient, el contingut de carboni està dissenyat en un 2,6% ~ 3%.

Element de crom

El crom és l'element d'aliatge principal de la fosa alta en crom. A mesura que augmenta el nombre de crom, el tipus de carburs canvia i la duresa pot arribar a HV 1300 ~ 1800. A mesura que augmenta la quantitat de crom dissolt a la matriu, la quantitat d'austenita retinguda augmenta i la duresa disminueix. Per tal d'assegurar una alta resistència al desgast, controlant C r / C = 8 ~ 10 es pot obtenir un nombre més gran de carburs eutèctics de xarxa trencada. Al mateix temps, per obtenir una major duresa, el contingut de crom està dissenyat per ser del 25--27%.

Element de molibdè

El molibdè es dissol parcialment a la matriu en ferro colat amb alt crom per millorar la tempabilitat; forma parcialment carburs MoC per millorar la microduresa. L'ús combinat de molibdè i manganès, níquel i coure proporcionarà una millor enduriment per a peces de paret gruixuda. Com que les barres de cop de la trituradora són gruixudes, tenint en compte que el preu del ferro molibdè és més car, el contingut de molibdè es controla en el rang de 0,6% a 1,0%.

Element de níquel i coure

El níquel i el coure són els elements principals de la matriu d'enfortiment de la solució sòlida, que millora la tempabilitat i la duresa de la fosa de crom. Tots dos són elements que no formen carboni, i tots es dissolen en austenita per estabilitzar l'austenita. Quan la quantitat és gran, la quantitat d'austenita retinguda augmenta i la duresa disminueix. Tenint en compte que el cost de producció i la solubilitat del coure en austenita són limitats, el contingut de níquel es controla entre un 0,4% i un 1,0%, el contingut de coure es controla entre un 0,6% i un 1,0%.

Element silici, manganès

El silici i el manganès són elements convencionals de la fosa alta en crom, i el seu paper principal és la desoxidació i la desulfuració. El silici redueix la tempabilitat però augmenta el punt M s; al mateix temps, el silici dificulta la formació de carburs, cosa que afavoreix la grafitització i la formació de ferrita. Si el contingut és massa alt, la duresa de la matriu es redueix molt, de manera que el contingut de silici es controla entre el 0,4% i l'1,0%. El manganès expandeix la regió de la fase austenita de la fosa alta en crom, es dissol en sòlid en austenita, millora la tempabilitat i redueix la temperatura de transformació de la martensita. A mesura que augmenta el contingut de manganès, augmenta el nombre d'austenita residual, la duresa disminueix i la resistència a l'abrasió es veu afectada. Per tant, el contingut de manganès es controla entre el 0,5% i l'1,0%.

Altres Elements

S. P és un element nociu, que generalment es controla per sota del 0,05% en producció. RE, V, T i s'afegeixen com a modificadors de compostos i inoculants compostos per refinar els grans, netejar els límits del gra i millorar la resistència a l'impacte del ferro colat amb alt crom.

Composició del material de les barres de cop de la trituradora d'alt crom

| C | Cr | Mo | Ni | Cu | Si | Mn | S | P |

| 2,6-3,0 | 25-28 | 0,6-1,0 | 0,4-1,0 | 0,6-1,0 | 0,4-1,0 | 0,5-1,0 | ≤0,05 | ≤0,05 |

Procés de producció de barres de cop de trituradora d'alt crom

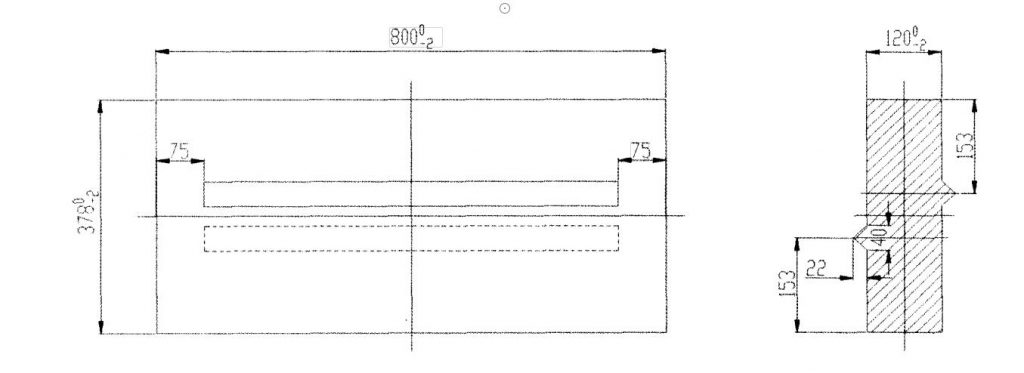

El pes de la barra de cop de la trituradora és d'uns 285 kg i les seves dimensions es mostren a la figura. Per tal de garantir els requisits d'instal·lació de la barra de cop, la quantitat de deformació de flexió al pla de la barra de cop és ≤ 2 m m. Com que la superfície de la barra de cop és extremadament alta, no hi ha d'haver cap depressions o protuberàncies. Per garantir la densitat de la fosa, utilitzem modelatge de sorra de resina d'alta resistència. La taxa de contracció lineal és del 2,4% al 2,8%. ΣF dins: ΣF horitzontal: ΣF recte = 1: 0,75: 1,1 per dissenyar. Adopta un abocament oblic de tipus horitzontal i, al mateix temps, ajuda a l'ascensor de calefacció i calefacció i al ferro de refrigeració externa directa, i el rendiment del procés es controla al 70% ~ 75%.

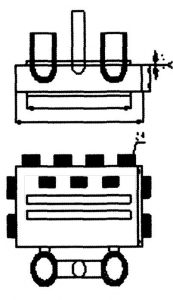

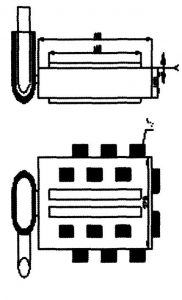

Durant el procés de producció d'assaig, hem adoptat els tres processos de modelatge de la figura 2, la figura 3 i la figura 4. Després de la fosa i la mòlta, es va trobar que els martells de placa produïts en el procés de la figura 2 i la figura 3 tenen diferents graus de depressió superficial i deformació de flexió. El mètode d'ampliació de l'alça no pot eliminar la depressió superficial i la deformació de flexió, que no compleix els requisits d'instal·lació.

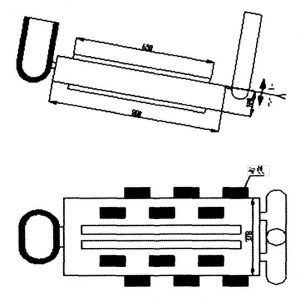

A partir del resum de l'experiència de producció d'assaig del procés d'emmotllament a la figura 2 i la figura 3, vam decidir utilitzar el procés d'emmotllament de fosa inclinada d'emmotllament horitzontal que es mostra a la figura 4, la superfície del martell després de la fosa i la mòlta no té depressió ni flexió. deformació i la deformació és ≤ 2m m per complir els requisits d'instal·lació. El procés de producció específic és el següent: després que el motlle de sorra es converteixi horitzontalment en una caixa, un extrem del motlle de sorra s'eleva fins a una certa alçada per formar un cert angle d'inclinació. L'angle d'inclinació es controla generalment entre 8 i 20 °). El ferro fos s'introdueix des de la porta, i el ferro fos primer entra a la cavitat per arribar al punt més baix. Primer es solidifica per l'efecte de refrigeració del ferro refrigerat externament. Pressió fins que l'aixeta arriba al màxim quan s'omple de ferro fos, i finalment la bossa es solidifica per aconseguir una solidificació seqüencial, obtenint així una fosa amb estructura densa i sense contracció.

Per a la producció de fosa s'utilitza un forn elèctric de freqüència mitjana de 1000k g (revestiment del forn de sorra de quars). S'afegeix un agent d'escòria compost de pedra calcària + vidre trencat abans de la fosa. Després que la major part de la càrrega s'hagi fos, s'elimina l'escòria i després s'afegeix ferrosilici i ferromanganès per desoxidar-se. El cable d'alumini es descarrega després de la desoxidació final i la temperatura de fusió es controla entre 1500 i 1550 ° C.

Per tal de millorar encara més la resistència a l'abrasió integral del martell de plaques, millorem la morfologia dels carburs de ferro colat amb alt crom mitjançant un compost processos de modificació i tractament d'inoculació, redueixen les inclusions, depuren el ferro fos, els grans refinats i milloren la consistència de l'estructura de la secció transversal i el rendiment de peces de fosa gruixudes i pesades. L'operació específica és: preescalfeu la cullera a 400 ~ 600 ℃ i afegiu una certa quantitat de modificador de compost R e — A 1—B i—M g i compost prenyat de V —T i—Z n a la cullera abans d'abocar.

S'aboca ferro fos inoculant a la cullera i s'aboca l'agent de recollida d'escòries, de manera que l'escòria fosa restant es pugui recollir ràpidament, purificar encara més el ferro fos i formar una capa de pel·lícula de cobertura que conserva la temperatura, que és favorable. al càsting. El ferro fos es seda durant 2 o 3 minuts, i la temperatura d'abocament es controla entre 1380 i 1420 °C.

Tractament tèrmic de barres de cop de trituradora d'alt crom

Durant el procés d'extinció a alta temperatura del ferro colat de crom ultra alt, la solubilitat dels elements d'aliatge en austenita augmenta amb l'augment de la temperatura. Quan la temperatura d'extinció és baixa, a causa de la baixa solubilitat del carboni i el crom en l'austenita, es precipitaran més carburs secundaris durant la conservació de la calor. Tot i que la majoria de l'austenita es pot transformar en martensita, el contingut de carboni de l'austenita i el contingut d'elements d'aliatge són baixos, de manera que la duresa no és alta. Amb l'augment de la temperatura d'extinció, com més gran sigui el contingut de carboni i el contingut d'aliatge de l'austenita, més dura es forma la martensita després de la transformació i més gran és la duresa de l'extinció. Quan la temperatura d'extinció és massa alta, el contingut de carboni i el contingut d'aliatge de l'austenita d'alta temperatura són massa alts, l'estabilitat és massa alta, més ràpida és la velocitat de refredament, menys carburs secundaris precipiten, més austenita retinguda i l'extinció. duresa Com més baixa és.

Amb l'augment del temps d'extinció i manteniment, la duresa macro del ferro colat de crom ultra alt augmenta primer i després disminueix. L'efecte del temps de manteniment de la temperatura d'austenització sobre la duresa del ferro colat de crom ultra alt és essencialment l'efecte de la precipitació de carburs secundaris, la proximitat de la reacció de dissolució i l'estat d'equilibri sobre el contingut de carboni i el contingut d'aliatge de l'austenita a alta temperatura. . Després que la fosa de crom ultra alt com fosa s'escalfa a la temperatura d'austenització, el carboni sobresaturat i els elements d'aliatge de l'austenita precipiten com a carburs secundaris. Aquest és un procés de difusió. Quan el temps de retenció és massa curt, la precipitació de carburs secundaris és massa petita. Com que l'austenita conté més elements de carboni i aliatges, l'estabilitat és massa alta. La transformació de la martensita és incompleta durant l'extinció i la duresa de l'extinció és baixa. Amb l'ampliació del temps de retenció, augmenta la quantitat de precipitació de carburs secundaris, disminueix l'estabilitat de l'austenita, augmenta la quantitat de martensita formada durant l'extinció i augmenta la duresa de l'extinció. Després de mantenir-se calent durant un cert període de temps,

el contingut de carboni i el contingut d'aliatge de l'austenita aconsegueixen l'equilibri. Si s'allarga el temps de manteniment de la temperatura, els grans d'austenita es tornen més gruixuts. Com a resultat, augmenta la quantitat d'austenita retinguda i es redueix la duresa d'extinció.

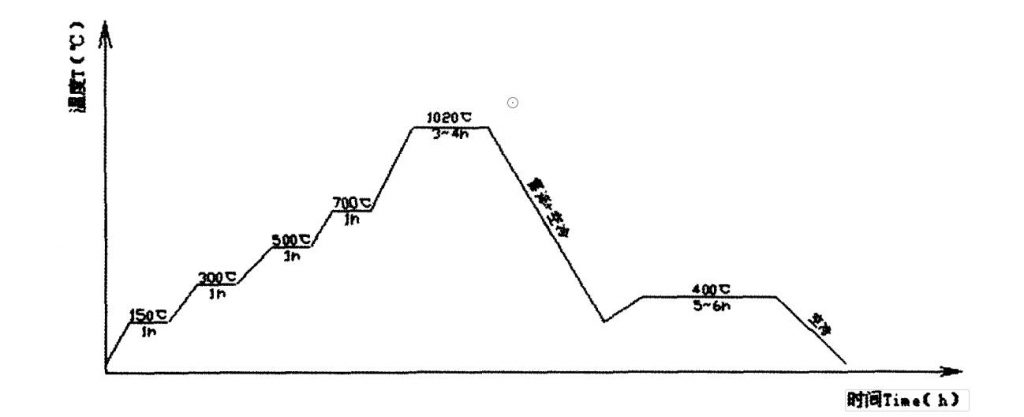

D'acord amb l'estàndard nacional GB / T 8263-1999 "Fusions de ferro colat blanc resistents a l'abrasió", es burlen les especificacions del procés de tractament tèrmic i es proporcionen materials de referència. La temperatura d'extinció, la temperatura de tremp i el temps de retenció de la precipitació i dissolució de carbur secundari proposada per la investigació determinen el procés de tractament tèrmic òptim per al martell de placa: 1020 ℃ (mantenint 3-4 h), extinció de boira a alta temperatura i refredament per aire després De 3 a 5 minuts Tremp a 400 ℃ (escalfar durant 5-6 hores, repartir a l'aire i refredar a temperatura ambient). Després de l'extinció i el tremp, l'estructura de la matriu és martensita temperada + carbur eutèctic M + carbur secundari + austenita residual. Com que el martell de la placa és més gruixut i pesat, per tal d'assegurar que la fosa no s'esquerda durant el procés de tractament tèrmic, s'adopta una mesura d'augment de la temperatura. El procés de tractament tèrmic es mostra a la figura 5. La duresa del martell de placa és de 58 ~ 62 HRC després del tractament tèrmic i la resistència a l'impacte és de fins a 8,5 J / cm.

Hora de publicació: 30-octubre-2020