Ударные дробилки с высоким содержанием хрома

Преимущества большой ударной дробилки заключаются в простой конструкции, большом коэффициенте дробления и высокой эффективности. Он широко используется в горнодобывающей, цементной, металлургической, электроэнергетической, огнеупорной, стекольной и химической промышленности. Ударные стержни дробилки являются одними из ключевых и легко изнашиваемых частей большой ударной дробилки. Он крепится к ротору дробилки клином. Во время работы дробилки высокоскоростной вращающийся ротор приводит в действие била дробилки для дробления дробленой руды с линейной скоростью от 30 до 40 м/с. Размер блока руды составляет менее 1500 м, и износ очень серьезный. Сила удара очень велика, поэтому требуется, чтобы била дробилки имели высокую стойкость к истиранию и ударопрочность.

Хотя традиционная сталь с высоким содержанием марганца имеет более высокую ударную вязкость, износостойкость невысока, а износ слишком велик. Хотя обычный чугун с высоким содержанием хрома имеет очень высокую твердость, он недостаточно прочен и его легко сломать. Ориентируясь на рабочие условия и структурные характеристики изнашиваемых деталей крупных ударных дробилок, мы разработали плиту из чугуна с высоким содержанием хрома с высокой комплексной износостойкостью на основе существующего обычного чугуна с высоким содержанием хрома путем оптимизации конструкции состава и процесса термообработки. Срок службы более чем в 3 раза по сравнению с обычной высокомарганцовистой сталью.

Материал ударных стержней дробилки с высоким содержанием хрома

Углеродный элемент

Углерод является одним из ключевых элементов, влияющих на механические свойства материалов, особенно на твердость материала и ударную вязкость. Твердость материала значительно увеличивается с увеличением содержания углерода, в то время как ударная вязкость значительно снижается. С увеличением содержания углерода в высокохромистом чугуне увеличивается количество карбидов, повышается твердость, повышается износостойкость, но снижается ударная вязкость. Чтобы получить более высокую жесткость и обеспечить достаточную ударную вязкость, содержание углерода составляет 2,6 %~ 3 %.

Хромовый элемент

Хром является основным легирующим элементом высокохромистого чугуна. С увеличением количества хрома изменяется тип карбидов, и твердость может достигать HV 1300~1800. По мере увеличения количества растворенного в матрице хрома увеличивается количество остаточного аустенита и снижается твердость. Чтобы обеспечить высокую износостойкость, контролируя C r / C = 8 ~ 10, можно получить большее количество эвтектических карбидов с нарушенной сеткой. При этом для получения более высокой ударной вязкости содержание хрома рассчитано на 25--27%.

Молибденовый элемент

Молибден частично растворяется в матрице чугуна с высоким содержанием хрома для улучшения прокаливаемости; частично образует карбиды МоС для улучшения микротвердости. Совместное использование молибдена и марганца, никеля и меди обеспечит лучшую прокаливаемость толстостенных деталей. Поскольку ударные стержни дробилки толстые, учитывая, что цена на ферромолибден дороже, содержание молибдена регулируется в диапазоне от 0,6% до 1,0%.

Никель и медный элемент

Никель и медь являются основными элементами упрочняющей матрицы твердого раствора, улучшающей прокаливаемость и ударную вязкость хромистого чугуна. Оба они являются неуглеродообразующими элементами, и все они растворяются в аустените для стабилизации аустенита. Когда количество велико, количество остаточного аустенита увеличивается, а твердость уменьшается. Учитывая, что себестоимость производства и растворимость меди в аустените ограничены, содержание никеля регулируется на уровне от 0,4% до 1,0%, содержание меди регулируется на уровне от 0,6% до 1,0%.

Кремний, марганцевый элемент

Кремний и марганец являются обычными элементами в высокохромистом чугуне, и их основная роль заключается в раскислении и десульфурации. Кремний снижает прокаливаемость, но увеличивает точку M s ; в то же время кремний препятствует образованию карбидов, что способствует графитизации и образованию феррита. Если содержание слишком велико, твердость матрицы значительно снижается, поэтому содержание кремния регулируется на уровне от 0,4% до 1,0%. Марганец расширяет область аустенитной фазы чугуна с высоким содержанием хрома, растворяется в твердом состоянии в аустените, улучшает прокаливаемость и снижает температуру мартенситного превращения. С увеличением содержания марганца увеличивается количество остаточного аустенита, снижается твердость и ухудшается сопротивление истиранию. Таким образом, содержание марганца регулируется от 0,5% до 1,0%.

Другие элементы

S. P является вредным элементом, содержание которого в производстве обычно не превышает 0,05%. RE, V, Ti добавляются в качестве составных модификаторов и составных модификаторов для измельчения зерен, очистки границ зерен и улучшения ударной вязкости чугуна с высоким содержанием хрома.

Материальный состав ударных стержней дробилки с высоким содержанием хрома

| С | Кр | Мо | ни | Cu | Si | Mn | С | P |

| 2,6-3,0 | 25-28 | 0,6-1,0 | 0,4-1,0 | 0,6-1,0 | 0,4-1,0 | 0,5-1,0 | ≤0,05 | ≤0,05 |

Производственный процесс дробилки с высоким содержанием хрома

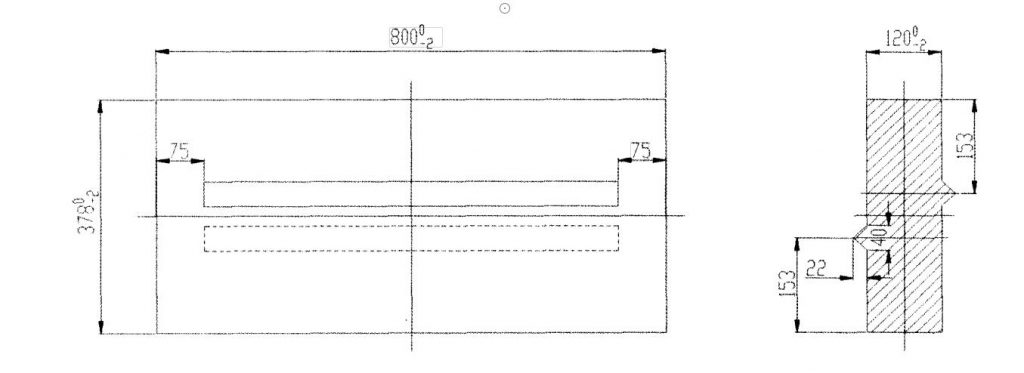

Вес била дробилки составляет около 285 кг, а его размеры показаны на рисунке. Чтобы обеспечить требования к установке ударного стержня, величина деформации изгиба на плоскости ударного стержня составляет ≤ 2 м м. Так как поверхность била очень высокая, на ней не должно быть впадин или выступов. Для обеспечения плотности отливки мы используем высокопрочную смоляную формовку. Линейная усадка составляет от 2,4% до 2,8%. ΣF в пределах: ΣF по горизонтали: ΣF по прямой = 1:0,75:1,1 по расчету. Он использует наклонную заливку горизонтального типа, и в то же время он помогает нагревать и нагревать стояк и утюг прямого внешнего охлаждения, а выход процесса контролируется на уровне 70% ~ 75%.

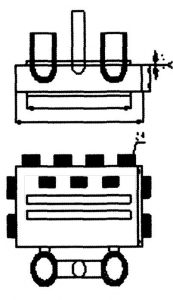

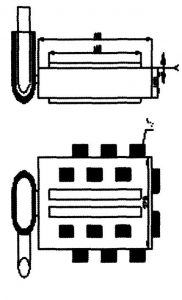

В процессе пробного производства мы приняли три процесса моделирования, показанные на рис. 2, рис. 3 и рис. 4. После литья и шлифовки было обнаружено, что пластинчатые молоты, изготовленные в процессе рис. 2 и рис. 3, имеют разные характеристики. степени депрессии поверхности и деформации изгиба. Способ наращивания стояка не может устранить депрессию поверхности и изгибную деформацию, что не соответствует требованиям монтажа.

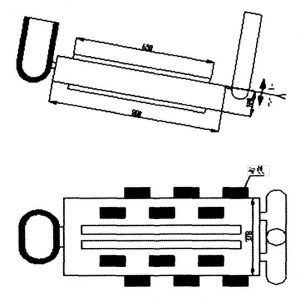

Основываясь на обобщении опыта пробного производства процесса формования на рис. 2 и рис. 3, мы решили использовать процесс горизонтального формования с наклонным литьем, показанный на рис. 4, поверхность молота после литья и шлифования не имеет углублений и изгибов. деформация, и деформация ≤ 2 м м Для удовлетворения требований к установке. Конкретный производственный процесс заключается в следующем: после того, как песчаная форма горизонтально превращается в коробку, один конец песчаной формы поднимается на определенную высоту, чтобы сформировать определенный угол наклона. Угол наклона обычно регулируется в пределах от 8 до 20°). Расплавленное железо вводится через ворота, и расплавленное железо сначала попадает в полость, чтобы достичь самой нижней точки. Сначала он затвердевает за счет охлаждающего эффекта железа с внешним охлаждением. Давление до тех пор, пока стояк не достигнет максимума, когда он будет заполнен расплавленным чугуном, и стояк окончательно не затвердеет для достижения последовательного затвердевания, в результате чего будет получена отливка с плотной структурой и без усадки.

Для плавильного производства используется среднечастотная электропечь на 1000 кг (футеровка печи из кварцевого песка). Композитный шлакообразующий агент известняк + битое стекло добавляется перед плавкой. После расплавления большей части шихты шлак удаляют, а затем для раскисления добавляют ферросилиций и ферромарганец.

Алюминиевая проволока выгружается после окончательного раскисления

Модификатор, расплавленное железо заливается в ковш, а шлакообразующий агент выбрасывается, так что оставшийся расплавленный шлак можно быстро собрать, дополнительно очистить расплавленное железо и сформировать слой термосохраняющей покровной пленки, что способствует к кастингу. Расплавленное железо стабилизируется в течение 2-3 минут, а температура заливки поддерживается в диапазоне от 1380 до 1420°С.

Термическая обработка ударных стержней дробилки с высоким содержанием хрома

В процессе высокотемпературной закалки сверхвысокохромистого чугуна растворимость легирующих элементов в аустените увеличивается с повышением температуры. Когда температура закалки низкая из-за низкой растворимости углерода и хрома в аустените, при сохранении тепла выделяется больше вторичных карбидов. Хотя большая часть аустенита может быть преобразована в мартенсит, содержание углерода в аустените и содержание легирующих элементов низкое, поэтому твердость невысокая. С повышением температуры закалки, чем выше содержание углерода и содержание сплава в аустените, тем тверже образующийся после превращения мартенсит и тем выше закалочная твердость. Когда температура закалки слишком высока, содержание углерода и содержание сплава в высокотемпературном аустените слишком высоки, стабильность слишком высока, чем выше скорость охлаждения, тем меньше выделяется вторичных карбидов, больше остаточного аустенита и закалка твердость Чем она ниже.

С увеличением времени закалки и выдержки макротвердость сверхвысокохромистого чугуна сначала увеличивается, а затем снижается. Влияние времени выдержки температуры аустенитизации на твердость сверхвысокохромистого чугуна по существу сводится к влиянию выделения вторичных карбидов, близости реакции растворения и равновесного состояния на содержание углерода и легированность высокотемпературного аустенита. . После того, как литой чугун со сверхвысоким содержанием хрома нагревается до температуры аустенизации, пересыщенный углерод и легирующие элементы в аустените выделяются в виде вторичных карбидов. Это процесс диффузии. Когда время выдержки слишком короткое, осаждение вторичных карбидов слишком мало. Поскольку аустенит содержит больше углерода и легирующих элементов, стабильность слишком высока. Мартенситное превращение при закалке неполное, а закалочная твердость низкая. С увеличением времени выдержки увеличивается количество выделений вторичных карбидов, снижается устойчивость аустенита, увеличивается количество образующегося при закалке мартенсита и повышается закалочная твердость. После выдержки в тепле в течение определенного периода времени

содержание углерода и содержание сплава в аустените достигают равновесия. Если время выдержки температуры увеличивается, аустенитные зерна становятся более крупными. В результате увеличивается количество остаточного аустенита и снижается твердость при закалке.

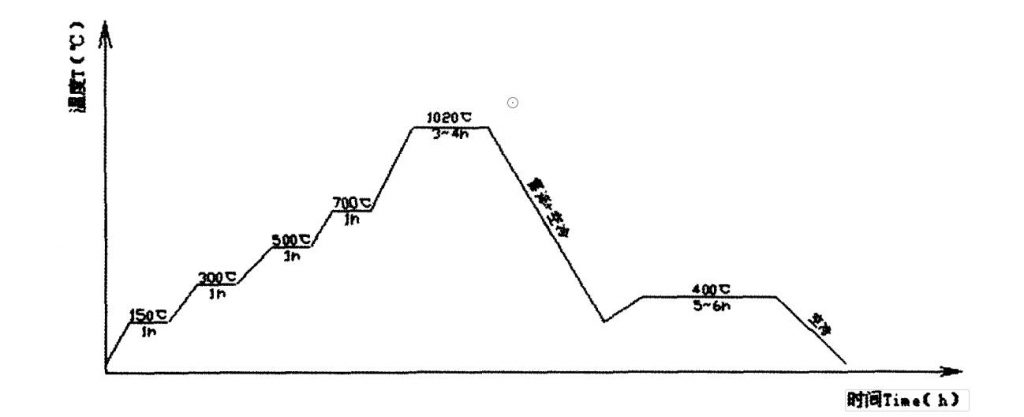

В соответствии с национальным стандартом GB / T 8263-1999 «Износостойкие отливки из белого чугуна» высмеиваются спецификации процесса термообработки и предоставляются справочные материалы. Предложенные исследованиями температура закалки, температура отпуска и время выдержки выделения и растворения вторичных карбидов определяют оптимальный процесс термообработки пластинчатого молота: 1020 ℃ (выдержка 3-4 ч) закалка высокотемпературным туманом, охлаждение на воздухе после От 3 до 5 минут. Закалка при 400 ℃ (нагревать в течение 5-6 часов, распространять на воздухе и охлаждать до комнатной температуры). После закалки и отпуска структура матрицы представляет собой мартенсит отпуска + эвтектический карбид М + вторичный карбид + остаточный аустенит. Поскольку пластинчатый молоток толще и тяжелее, чтобы гарантировать, что отливка не растрескается в процессе термообработки, применяется ступенчатая мера повышения температуры. Процесс термической обработки показан на рис. 5. Твердость пластинчатого молотка после термической обработки составляет 58 ~ 62 HRC, а ударная вязкость достигает 8,5 Дж/см.

Время публикации: 30 октября 2020 г.