Effekter af forskellige elementer i støbning af manganståldele

Forskellige elementer har forskellige funktioner i manganstålstøbning. Der er nogle effekter af forskellige elementer i støbning af manganståldele.

Kulstofelementvirkning i manganståldele

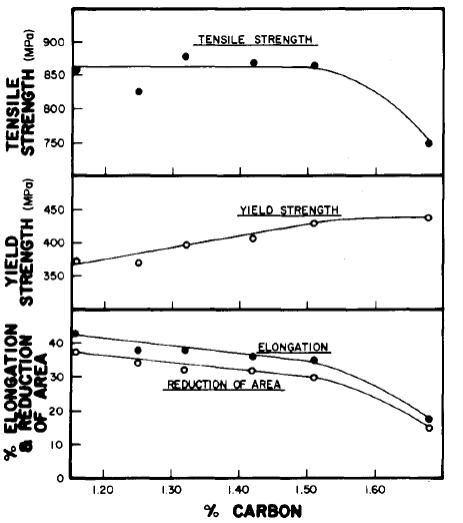

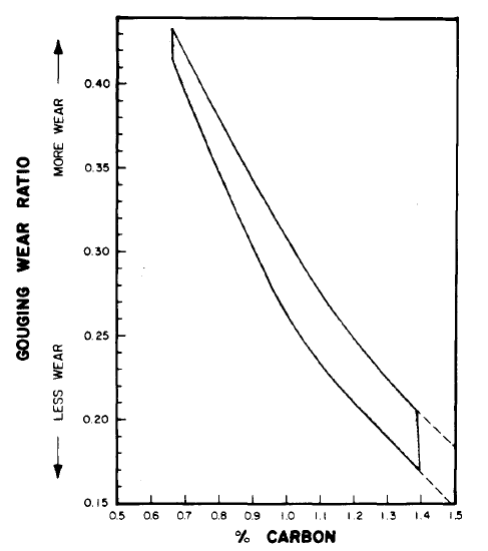

Kulstof er et af de to vigtigste elementer i manganstål sammen med mangan. Manganstål er en overmættet opløsning af kulstof. For de fleste standard manganstålkvaliteter er kulstof og mangan i et omtrentligt forhold på Mn/C=10. Disse stål er derfor typisk 12% Mn og 1,2% C. Dette forhold blev hovedsageligt sat op af tidlige stålfremstillingsbegrænsninger, og det faste forhold har ingen reel betydning. Forøgelse af kulstofindholdet øger flydespændingen og sænker duktiliteten. Se nedenstående figur for virkningerne af stigende kulstofindhold på egenskaberne af 13% manganstål.

Hovedbetydningen af øget kulstofindhold er dog at øge slidstyrken ved udhulning, se nedenfor. De fleste manganstål bruges i situationer med udstøbning og slitage, så producenterne forsøger at maksimere kulstofindholdet. Der eksisterer praktiske grænser, og efterhånden som kulstofindholdet overstiger 1,3% bliver revner og uopløste korngrænsecarbider mere udbredte. De førsteklasses kvaliteter af manganstål, dem med højt manganindhold, har skubbet den øvre kulstofgrænse langt ud over 1,3 %.

Manganelementvirkning i manganståldele

Mangan er en austenitstabilisator og gør denne familie af legeringer mulig. Det sænker austenit til ferrit omdannelsestemperaturen og hjælper derfor med at bevare en fuldt austenitisk struktur ved stuetemperatur. Legeringer med 13 % Mn og 1,1 % C har martensitstarttemperaturer under -328°F. Den nedre grænse for manganindhold i almindeligt austenitisk manganstål er tæt på 10%. Stigende manganniveauer har en tendens til at øge opløseligheden af nitrogen og brint i stålet. Premium legeringer med højere kulstofindhold og yderligere legeringselementer findes med manganniveauer fra 16-25% mangan. Disse legeringer er proprietære til deres producenter.

Siliciumelementeffekt i manganståldele

Siliciumindhold op til 1% anses typisk for sikkert i manganstål, men siliciumet har ingen mærkbar indflydelse på de mekaniske egenskaber. Ved 2,2 % siliciumindhold har Avery vist en kraftig reduktion i styrke og duktilitet. De fleste af de rapporterede eksperimenter er blevet udført med små sektionsstørrelser på mindre end 1 tomme, når man overvejer siliciumindhold og tungere sektionsstørrelser, kan slagstyrken reduceres alvorligt med stigende siliciumindhold. Se følgende billede for effekten af at tilføje 1,5% Si til en 6-tommer sektionsstørrelse.

![]()

Dataene viser en 75 % reduktion i slagenergien, når siliciumet øges til dette niveau. Det anbefales at holde siliciumniveauet i manganstål lavt til mindre end 0,6 % silicium, når der produceres sektionsstørrelser over 1 tomme.

Kromelementvirkning i manganståldele

Chrom bruges til at øge trækstyrken og strømningsmodstanden af manganstål. Der anvendes ofte tillæg på op til 3,0 %. Chrom øger den opløsningsglødede hårdhed og mindsker sejheden af manganstålet. Chrom øger ikke det maksimale hærdede hårdhedsniveau eller belastningshærdningshastigheden. Chrombærende kvaliteter kræver højere varmebehandlingstemperaturer, da chromcarbider er sværere at opløse i opløsning. I nogle applikationer kan chrom være gavnligt, men i mange applikationer er der ingen fordel ved at tilføje chrom til manganstål.

Nikkelelementeffekt i manganståldele

Nikkel er en stærk austenitstabilisator. Nikkel kan forhindre transformationer og karbidudfældning selv ved reducerede afkølingshastigheder under bratkøling. Dette kan gøre en nikkel til en nyttig tilføjelse i produkter, der har tunge sektionsstørrelser. Stigende nikkelindhold er forbundet med øget sejhed, et lille fald i trækstyrken og har ingen indflydelse på flydespændingen. Nikkel bruges også til svejsning af fyldmaterialer til manganstål for at tillade det aflejrede materiale at være fri for karbider. Det er typisk at have lavere kulstofniveauer i disse materialer sammen med det forhøjede nikkel for at producere det ønskede resultat.

Molybdænelementvirkning i manganståldele

Molybdæntilsætninger til manganstål resulterer i flere ændringer. Først sænkes martensitstarttemperaturen, hvilket yderligere stabiliserer austenitten og forsinker karbidudfældningen. Dernæst ændrer molybdæntilsætninger morfologien af de karbider, der dannes under genopvarmning, efter at materialet har fået en opløsningsbehandling. Der dannes typisk korngrænsefilm af nåleformede karbider, men efter tilsætning af molybdæn samles de udfældede karbider og spredes gennem kornene. Resultatet af disse ændringer er, at stålets sejhed forbedres ved tilsætning af molybdæn. En anden fordel ved molybdæntilsætninger kan være forbedrede mekaniske egenskaber som støbt. Dette kan være en reel fordel under støbeproduktion. I højere kulstofkvaliteter vil molybdæn øge tendensen til begyndende fusion, så man skal passe på at undgå dette, da de resulterende mekaniske egenskaber vil blive alvorligt forringet.

Molybdæn er gavnligt, når meget store snittykkelser skal fremstilles i manganstål. Det er sektioner, der er over 6 tommer og især dem, der er over 10 tommer i sektionsstørrelse.

Disse sektionsstørrelser kan findes i store primære gyratoriske knuserkapper og tykke kæbestøbninger. For disse støbegods anbefales det at tilsætte molybdæn i intervallet 0,9 % til 1,2 %, mens kulstofindholdet reduceres til 0,9 % til 1,0 %. Molybdæn er gavnligt, når meget store snittykkelser skal fremstilles i manganstål. Det er sektioner, der er over 6 tommer og især dem, der er over 10 tommer i sektionsstørrelse. Disse sektionsstørrelser kan findes i store primære gyratoriske knuserkapper og tykke kæbestøbninger. For disse støbegods anbefales det at tilsætte molybdæn i intervallet 0,9 % til 1,2 %, mens kulstofindholdet reduceres til 0,9 % til 1,0 %.

Effekt af aluminiumelement i manganståldele

Aluminium bruges til at deoxidere manganstål, som kan forhindre pinhole og andre gasdefekter. Det er typisk at bruge tillæg på 3lbs/ton i øsen. Forøgelse af aluminiumindhold reducerer de mekaniske egenskaber af manganstål, mens det øger skørhed og varm rivning. I praksis er det tilrådeligt at holde aluminiumrester ret lavt for de fleste kvaliteter af manganstål. Nye materialer, der indeholder høje niveauer af aluminium og cirka 30 % mangan, udvikles til højstyrke, vægtfølsomme applikationer. I disse tilfælde bruges den lave densitet af aluminium til at sænke densiteten af den resulterende legering.

Titaniumelementeffekt i manganståldele

Titanium kan bruges til at deoxidere manganstålet. Derudover kan titanium binde nitrogengas i titaniumnitrider. Disse nitrider er stabile forbindelser ved stålfremstillingstemperaturer. Når det først er bundet op, er nitrogenet ikke længere tilgængeligt for at forårsage stifthuller i støbegodset. Titanium kan også bruges til at forfine kornstørrelsen, men effekten er minimal i tungere sektioner.

Ceriumelementvirkning i manganståldele

Cerium kan bruges til at forfine kornstørrelsen af manganstål. Forbindelserne af cerium har en lavere uregistrering med austenitisk manganstål end andre forbindelser og bør derfor gøre det til en bedre kornforfiner for denne legering. Det undertrykker også korngrænsens karbidudfældning, hvilket styrker korngrænserne. Slagstyrker rapporteres også som værende forbedret for manganstål legeret med cerium.

Fosforelementvirkning i manganståldele

Fosfor er meget skadeligt for manganstål. Det danner en svag eutektisk fosfolipidfilm ved austenitkorngrænserne. Fosfor er svært at fjerne fra manganstål, og den mest effektive metode til at kontrollere det er omhyggeligt valg af ladningsmaterialer. ASTM A128 angiver et fosformaksimum på 0,07 %, men det anbefales at holde fosforniveauet et godt stykke under dette niveau, når man producerer manganstål af høj kvalitet.

Svovlelementvirkning i manganståldele

Svovl, selvom det ikke er en fordel i de fleste stål, forårsager få problemer i manganstål. De høje manganniveauer holder svovlet bundet i mangansulfid-indeslutninger af den sfæroide type.

Borelementvirkning i manganståldele

Bor er blevet brugt til at forsøge at fremstille kornforfining i manganstål. Efterhånden som borniveauerne stiger, udfældes der imidlertid et sprødt boridcarbid-eutektikum ved korngrænserne. Bor accelererer også nedbrydningen af austenitten, hvis manganstålet genopvarmes, hvilket gør materialet usvejsbart. Det anbefales ikke at bruge bor i manganstål.

Mr. Nick Sun [email protected]

Indlægstid: 23. oktober 2020