تأثيرات العناصر المختلفة في صب الأجزاء الفولاذية للمنغنيز

العناصر المختلفة لها وظائف مختلفة في صب الفولاذ المنغنيز. هناك بعض تأثيرات العناصر المختلفة في صب الأجزاء الفولاذية من المنغنيز.

تأثير عنصر الكربون في الأجزاء الفولاذية للمنغنيز

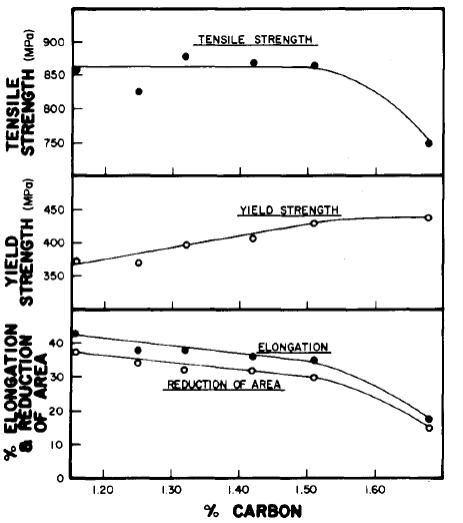

يعتبر الكربون أحد أهم عنصرين في فولاذ المنغنيز جنبًا إلى جنب مع المنغنيز. فولاذ المنغنيز هو محلول مفرط التشبع من الكربون. بالنسبة لمعظم درجات فولاذ المنغنيز القياسية ، يكون الكربون والمنغنيز في نسبة تقريبية تبلغ Mn / C = 10. لذلك ، عادةً ما يكون هذا الفولاذ 12٪ Mn و 1.2٪ C. تم تحديد هذه النسبة بشكل أساسي من خلال القيود المبكرة على صناعة الصلب وليس للنسبة الثابتة أهمية حقيقية. تؤدي زيادة محتوى الكربون إلى زيادة مقاومة الخضوع وتقليل الليونة. انظر الشكل أدناه لتأثيرات زيادة محتوى الكربون على خصائص 13٪ من فولاذ المنغنيز.

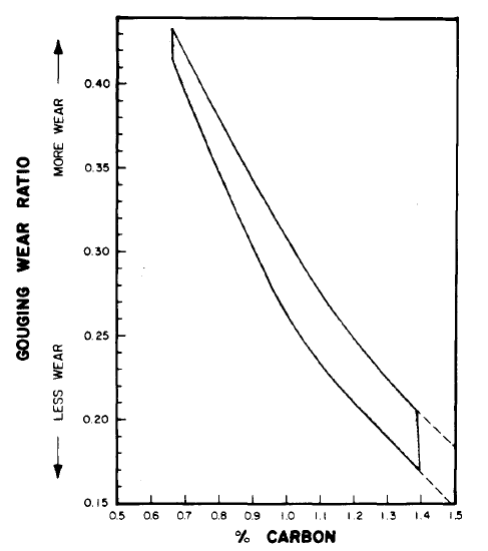

إن الأهمية الرئيسية لزيادة محتوى الكربون هو زيادة مقاومة التآكل ، انظر أدناه. يتم استخدام معظم فولاذ المنغنيز في التآكل والتآكل وحالات التآكل عالية التأثير ، لذا يحاول المصنعون تعظيم محتوى الكربون. توجد حدود عملية وبما أن محتوى الكربون يتجاوز 1.3٪ فإن التكسير وتصبح كربيدات حدود الحبوب غير المذابة أكثر انتشارًا. دفعت الدرجات الممتازة من فولاذ المنغنيز ، التي تحتوي على نسبة عالية من المنغنيز ، حد الكربون الأعلى إلى ما بعد 1.3٪.

تأثير عنصر المنغنيز في الأجزاء الفولاذية للمنغنيز

المنغنيز هو عامل استقرار الأوستينيت ويجعل هذه المجموعة من السبائك ممكنة. يقلل من درجة حرارة تحويل الأوستينيت إلى الفريت وبالتالي يساعد على الاحتفاظ بهيكل الأوستنيتي بالكامل في درجة حرارة الغرفة. السبائك التي تحتوي على 13٪ Mn و 1.1٪ C لها درجات حرارة بداية مارتينسيت أقل من -328 درجة فهرنهايت. الحد الأدنى لمحتوى المنغنيز في صلب المنغنيز الأوستنيتي العادي يقترب من 10٪. تؤدي زيادة مستويات المنجنيز إلى زيادة قابلية ذوبان النيتروجين والهيدروجين في الفولاذ. توجد السبائك الممتازة ذات المحتوى العالي من الكربون وعناصر السبائك الإضافية بمستويات منجنيز تتراوح من 16 إلى 25٪ منجنيز. هذه السبائك مملوكة لمصنعيها.

تأثير عنصر السيليكون في الأجزاء الفولاذية للمنغنيز

تعتبر محتويات السيليكون التي تصل إلى 1٪ آمنة في فولاذ المنغنيز ، لكن السيليكون لا يمارس أي تأثير ملحوظ على الخواص الميكانيكية. بنسبة 2.2٪ من السيليكون ، أظهرت Avery انخفاضًا حادًا في القوة والليونة. تم إجراء معظم التجارب المبلغ عنها بأحجام مقاطع صغيرة تقل عن 1 بوصة عند النظر في محتوى السيليكون وأحجام الأقسام الثقيلة ، يمكن تقليل قوة التأثير بشدة مع زيادة محتويات السيليكون. انظر الصورة التالية لتأثير إضافة 1.5٪ Si إلى حجم قسم 6 بوصات.

![]()

تُظهر البيانات انخفاضًا بنسبة 75٪ في طاقة التأثير عند زيادة السيليكون إلى هذا المستوى. يوصى بالحفاظ على مستويات السيليكون في فولاذ المنغنيز منخفضة ، إلى أقل من 0.6٪ سيليكون عند إنتاج أحجام أقسام تزيد عن 1 بوصة.

تأثير عنصر الكروم في الأجزاء الفولاذية للمنغنيز

يستخدم الكروم لزيادة قوة الشد ومقاومة تدفق فولاذ المنغنيز. غالبًا ما يتم استخدام إضافات تصل إلى 3.0٪. يزيد الكروم من الصلابة الملدنة بالمحلول ويقلل من صلابة فولاذ المنغنيز. لا يزيد الكروم من الحد الأقصى لمستوى صلابة العمل أو معدل تصلب الإجهاد. تتطلب درجات تحمل الكروم درجات حرارة معالجة حرارية أعلى حيث يصعب إذابة كربيد الكروم إلى محلول. في بعض التطبيقات ، يمكن أن يكون الكروم مفيدًا ، ولكن في العديد من التطبيقات ، لا توجد فائدة لإضافة الكروم إلى صلب المنغنيز.

تأثير عنصر النيكل في الأجزاء الفولاذية للمنغنيز

النيكل عامل استقرار قوي من الأوستينيت. يمكن للنيكل أن يمنع التحولات وترسيب الكربيد حتى مع معدلات التبريد المنخفضة أثناء التبريد. يمكن أن يجعل ذلك من النيكل إضافة مفيدة في المنتجات التي تحتوي على أقسام ذات أحجام ثقيلة. ترتبط زيادة محتوى النيكل بزيادة الصلابة وانخفاض طفيف في مقاومة الشد وليس لها تأثير على مقاومة الخضوع. يستخدم النيكل أيضًا في مواد حشو اللحام لفولاذ المنغنيز للسماح للمادة المترسبة بأن تكون خالية من الكربيدات. من المعتاد وجود مستويات منخفضة من الكربون في هذه المواد جنبًا إلى جنب مع ارتفاع النيكل لتحقيق النتيجة المرجوة.

تأثير عنصر الموليبدينوم في الأجزاء الفولاذية للمنغنيز

تؤدي إضافات الموليبدينوم إلى فولاذ المنغنيز إلى تغييرات عديدة. أولاً ، يتم خفض درجة حرارة بدء مارتينسيت مما يزيد من استقرار الأوستينيت ويؤخر ترسيب الكربيد. بعد ذلك ، تعمل إضافات الموليبدينوم على تغيير شكل الكربيدات التي تتشكل أثناء إعادة التسخين بعد معالجة المادة بالمحلول. عادةً ما تتشكل أغشية حدود الحبوب من الكربيدات الحادة ، ولكن بعد إضافة الموليبدينوم ، يتم تجميع الكربيدات التي تترسب وتشتت عبر الحبوب. نتيجة هذه التغييرات هي تحسين صلابة الفولاذ بإضافة الموليبدينوم. فائدة أخرى لإضافات الموليبدينوم يمكن تحسينها كخصائص ميكانيكية مسبوكة. يمكن أن تكون هذه فائدة حقيقية أثناء إنتاج الصب. في درجات الكربون الأعلى ، سيزيد الموليبدينوم من الميل إلى الاندماج الأولي ، لذلك يجب توخي الحذر لتجنب ذلك لأن الخواص الميكانيكية الناتجة ستنخفض بشدة.

يكون الموليبدينوم مفيدًا عندما يتم إنتاج ثخانات مقطع ثقيل جدًا من فولاذ المنغنيز. هذه أقسام يزيد حجمها عن 6 بوصات وخاصة تلك التي يزيد حجمها عن 10 بوصات.

يمكن العثور على أحجام الأقسام هذه في عباءات الكسارة المخروطية الأولية الكبيرة والمسبوكات ذات الفك السميك. بالنسبة لهذه المسبوكات ، يوصى بإضافة الموليبدينوم في نطاق 0.9٪ إلى 1.2٪ مع تقليل محتوى الكربون إلى 0.9٪ إلى 1.0٪. يكون الموليبدينوم مفيدًا عندما يتم إنتاج ثخانات مقطع ثقيل جدًا من فولاذ المنغنيز. هذه أقسام يزيد حجمها عن 6 بوصات وخاصة تلك التي يزيد حجمها عن 10 بوصات. يمكن العثور على أحجام الأقسام هذه في عباءات الكسارة المخروطية الأولية الكبيرة والمسبوكات ذات الفك السميك. بالنسبة لهذه المسبوكات ، يوصى بإضافة الموليبدينوم في نطاق 0.9٪ إلى 1.2٪ مع تقليل محتوى الكربون إلى 0.9٪ إلى 1.0٪.

تأثير عنصر الألمنيوم في الأجزاء الفولاذية للمنغنيز

يستخدم الألمنيوم لإزالة الأكسدة من الفولاذ المنغنيز ، والذي يمكن أن يمنع الثقب وعيوب الغاز الأخرى. من المعتاد استخدام إضافات بمقدار 3 أرطال / طن في المغرفة. تؤدي زيادة محتويات الألومنيوم إلى تقليل الخواص الميكانيكية لصلب المنغنيز مع زيادة الهشاشة والتمزق الساخن. من الناحية العملية ، يُنصح بالحفاظ على بقايا الألومنيوم منخفضة إلى حد ما بالنسبة لمعظم درجات فولاذ المنغنيز. يتم تطوير مواد جديدة تحتوي على مستويات عالية من الألومنيوم وحوالي 30٪ منجنيز لتطبيقات عالية القوة وحساسة للوزن. في هذه الحالات ، يتم استخدام الكثافة المنخفضة للألمنيوم لخفض كثافة السبيكة الناتجة.

تأثير عنصر التيتانيوم في الأجزاء الفولاذية للمنغنيز

يمكن استخدام التيتانيوم لإزالة أكسدة فولاذ المنغنيز. بالإضافة إلى ذلك ، يمكن أن يربط التيتانيوم غاز النيتروجين في نيتريد التيتانيوم. هذه النتريدات هي مركبات مستقرة في درجات حرارة صناعة الصلب. بمجرد ربط النيتروجين لم يعد متاحًا للتسبب في ثقب الدبوس في المسبوكات. يمكن أيضًا استخدام التيتانيوم لتحسين حجم الحبوب ، لكن التأثير يكون ضئيلًا في الأقسام الثقيلة.

تأثير عنصر السيريوم في الأجزاء الفولاذية للمنغنيز

يمكن استخدام السيريوم لتحسين حجم حبيبات فولاذ المنغنيز. تحتوي مركبات السيريوم على درجة أقل من عدم التقيد بصلب المنغنيز الأوستنيتي مقارنة بالمركبات الأخرى ، وبالتالي يجب أن تجعلها أفضل مصفاة للحبوب لهذه السبيكة. كما أنه يمنع ترسيب كربيد حدود الحبوب ، مما يقوي حدود الحبوب. تم الإبلاغ أيضًا عن قوة التأثير على أنها محسّنة لصلب المنغنيز المخلوط بالسيريوم.

تأثير عنصر الفوسفور في الأجزاء الفولاذية للمنغنيز

الفوسفور ضار جدا لصلب المنغنيز. إنه يشكل فيلمًا ضعيفًا سهل الانصهار فسفوليبيد عند حدود حبيبات الأوستينيت. يصعب إزالة الفوسفور من فولاذ المنغنيز ، والطريقة الأكثر فعالية للسيطرة عليه هي الاختيار الدقيق لمواد الشحن. تستدعي ASTM A128 الفسفور بحد أقصى 0.07٪ ، ولكن يوصى بالحفاظ على مستوى الفوسفور أقل بكثير من هذا المستوى عند إنتاج فولاذ منجنيز عالي الجودة.

تأثير عنصر الكبريت في الأجزاء الفولاذية للمنغنيز

على الرغم من أن الكبريت لا يفيد في معظم أنواع الفولاذ ، إلا أنه يسبب مشاكل قليلة في فولاذ المنغنيز. مستويات المنغنيز المرتفعة تحافظ على الكبريت مقيدًا في شوائب كبريتيد المنغنيز من النوع الكروي.

تأثير عنصر البورون في الأجزاء الفولاذية للمنغنيز

تم استخدام البورون لمحاولة إنتاج تنقية الحبوب في فولاذ المنغنيز. ومع زيادة مستويات البورون ، تترسب مادة كربيد البوريد الهشة سهلة الانصهار عند حدود الحبوب. يعمل البورون أيضًا على تسريع تحلل الأوستينيت إذا تم إعادة تسخين فولاذ المنغنيز ، مما يجعل المادة غير قابلة للحام. لا ينصح باستخدام البورون في فولاذ المنغنيز.

Mr. Nick Sun [email protected]

الوقت ما بعد: 23 أكتوبر 2020