Effets de divers éléments dans la coulée de pièces en acier au manganèse

Différents éléments ont différentes fonctions dans la coulée d'acier au manganèse. Il y a certains effets de divers éléments dans la coulée de pièces en acier au manganèse.

Effet de l'élément carbone dans les pièces en acier au manganèse

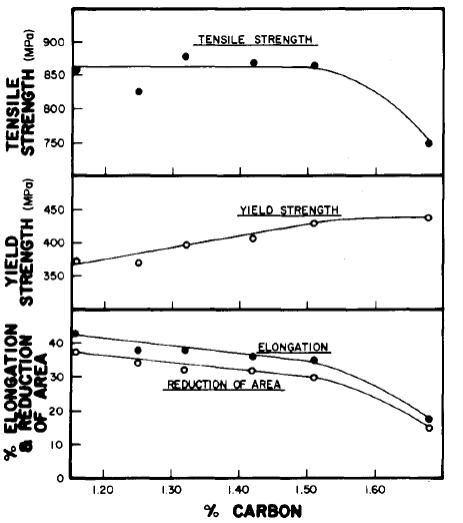

Le carbone est l'un des deux éléments les plus importants des aciers au manganèse avec le manganèse. Les aciers au manganèse sont une solution sursaturée de carbone. Pour la plupart des nuances d'acier au manganèse standard, le carbone et le manganèse sont dans un rapport approximatif de Mn/C=10. Ces aciers sont donc typiquement à 12 % Mn et 1,2 % C. Ce rapport a été principalement établi par les premières limitations de la sidérurgie et le rapport fixe n'a pas de réelle signification. L'augmentation de la teneur en carbone augmente la limite d'élasticité et diminue la ductilité. Voir la figure ci-dessous pour les effets de l'augmentation de la teneur en carbone sur les propriétés de l'acier au manganèse à 13 %.

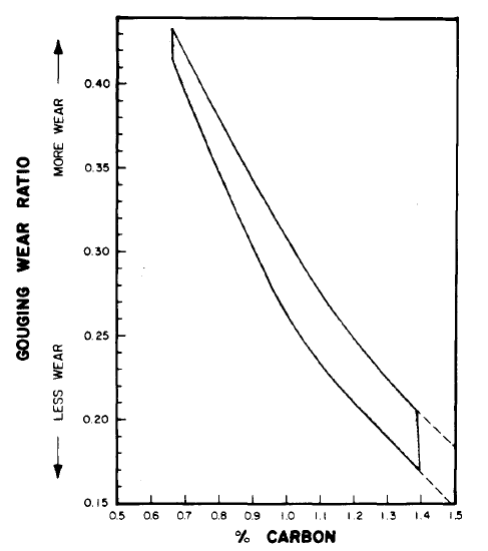

La principale signification de l'augmentation de la teneur en carbone est cependant d'augmenter la résistance à l'usure par gougeage, voir ci-dessous. La plupart des aciers au manganèse sont utilisés dans des situations d'abrasion par gougeage et d'usure à fort impact, de sorte que les fabricants essaient de maximiser la teneur en carbone. Des limites pratiques existent et lorsque la teneur en carbone dépasse 1,3 %, la fissuration et les carbures aux joints de grains non dissous deviennent plus fréquents. Les nuances premium d'aciers au manganèse, celles à forte teneur en manganèse, ont poussé la limite supérieure de carbone bien au-delà de 1,3 %.

Effet de l'élément manganèse dans les pièces en acier au manganèse

Le manganèse est un stabilisant austénitique et rend possible cette famille d'alliages. Il diminue la température de transformation de l'austénite en ferrite et aide donc à conserver une structure entièrement austénitique à température ambiante. Les alliages contenant 13 % de Mn et 1,1 % de C ont des températures de départ de martensite inférieures à -328 °F. La limite inférieure de la teneur en manganèse dans l'acier au manganèse austénitique ordinaire est proche de 10 %. L'augmentation des niveaux de manganèse a tendance à augmenter la solubilité de l'azote et de l'hydrogène dans l'acier. Des alliages de qualité supérieure avec des teneurs en carbone plus élevées et des éléments d'alliage supplémentaires existent avec des niveaux de manganèse de 16 à 25 % de manganèse. Ces alliages sont la propriété de leurs fabricants.

Effet de l'élément silicium dans les pièces en acier au manganèse

Des teneurs en silicium jusqu'à 1% sont généralement considérées comme sûres dans les aciers au manganèse, mais le silicium n'exerce aucune influence notable sur les propriétés mécaniques. Avec une teneur en silicium de 2,2 %, Avery a montré une forte réduction de la résistance et de la ductilité. La plupart des expérimentations rapportées ont été réalisées avec de petites tailles de section inférieures à 1 pouce lorsque l'on considère la teneur en silicium et des tailles de section plus lourdes, la résistance aux chocs peut être considérablement réduite avec l'augmentation de la teneur en silicium. Voir l'image suivante pour l'effet de l'ajout de 1,5 % de Si à une taille de section de 6 pouces.

![]()

Les données montrent une réduction de 75% de l'énergie d'impact lorsque le silicium est augmenté à ce niveau. Il est recommandé de maintenir les niveaux de silicium dans l'acier au manganèse bas, à moins de 0,6 % de silicium lors de la production de sections supérieures à 1 pouce.

Effet de l'élément chrome dans les pièces en acier au manganèse

Le chrome est utilisé pour augmenter la résistance à la traction et la résistance à l'écoulement des aciers au manganèse. Des ajouts allant jusqu'à 3,0 % sont souvent utilisés. Le chrome augmente la dureté recuite en solution et diminue la ténacité de l'acier au manganèse. Le chrome n'augmente pas le niveau maximal de dureté à l'écrouissage ni le taux d'écrouissage. Les nuances contenant du chrome nécessitent des températures de traitement thermique plus élevées car les carbures de chrome sont plus difficiles à dissoudre en solution. Dans certaines applications, le chrome peut être bénéfique, mais dans de nombreuses applications, il n'y a aucun avantage à ajouter du chrome à l'acier au manganèse.

Effet de l'élément nickel dans les pièces en acier au manganèse

Le nickel est un puissant stabilisant austénitique. Le nickel peut empêcher les transformations et la précipitation des carbures même à des vitesses de refroidissement réduites pendant la trempe. Cela peut faire du nickel un ajout utile dans les produits qui ont des sections importantes. L'augmentation de la teneur en nickel est associée à une ténacité accrue, une légère baisse de la résistance à la traction et n'a aucun effet sur la limite d'élasticité. Le nickel est également utilisé dans les matériaux d'apport de soudage pour les aciers au manganèse afin de permettre au matériau tel que déposé d'être exempt de carbures. Il est typique d'avoir des niveaux de carbone inférieurs dans ces matériaux avec le nickel élevé pour produire le résultat souhaité.

Effet de l'élément molybdène dans les pièces en acier au manganèse

Les ajouts de molybdène aux aciers au manganèse entraînent plusieurs changements. Tout d'abord, la température de départ de la martensite est abaissée, ce qui stabilise davantage l'austénite et retarde la précipitation du carbure. Ensuite, les ajouts de molybdène modifient la morphologie des carbures qui se forment lors du réchauffage après mise en solution du matériau. Des films de joints de grains de carbures aciculaires se forment généralement, mais après l'ajout de molybdène, les carbures qui précipitent sont coalescés et dispersés à travers les grains. Le résultat de ces changements est que la ténacité de l'acier est améliorée par l'ajout de molybdène. Un autre avantage des ajouts de molybdène peut être l'amélioration des propriétés mécaniques telles que coulées. Cela peut être un réel avantage lors de la production de moulage. Dans les grades de carbone plus élevés, le molybdène augmentera la tendance à la fusion naissante, il faut donc veiller à éviter cela car les propriétés mécaniques résultantes seront sévèrement diminuées.

Le molybdène est avantageux lorsque de très fortes épaisseurs de section doivent être produites en acier au manganèse. Ce sont des sections qui dépassent 6 pouces et surtout celles qui ont une taille de section supérieure à 10 pouces.

Ces tailles de section peuvent être trouvées dans les grands manteaux de concasseur giratoire primaire et les moulages de matrices à mâchoires épaisses. Pour ces pièces moulées, il est recommandé d'ajouter du molybdène dans la plage de 0,9 % à 1,2 % tout en réduisant la teneur en carbone de 0,9 % à 1,0 %. Le molybdène est avantageux lorsque de très fortes épaisseurs de section doivent être produites en acier au manganèse. Ce sont des sections qui dépassent 6 pouces et surtout celles qui ont une taille de section supérieure à 10 pouces. Ces tailles de section peuvent être trouvées dans les grands manteaux de concasseur giratoire primaire et les moulages de matrices à mâchoires épaisses. Pour ces pièces moulées, il est recommandé d'ajouter du molybdène dans la plage de 0,9 % à 1,2 % tout en réduisant la teneur en carbone de 0,9 % à 1,0 %.

Efficacité des éléments en aluminium dans les pièces en acier au manganèse

L'aluminium est utilisé pour désoxyder l'acier au manganèse, ce qui peut empêcher les trous d'épingle et autres défauts de gaz. Il est typique d'utiliser des ajouts de 3 lb/tonne dans la poche. L'augmentation de la teneur en aluminium diminue les propriétés mécaniques de l'acier au manganèse tout en augmentant la fragilité et la déchirure à chaud. En pratique, il est conseillé de maintenir des résidus d'aluminium assez bas pour la plupart des nuances d'acier au manganèse. De nouveaux matériaux contenant des niveaux élevés d'aluminium et environ 30 % de manganèse sont en cours de développement pour des applications à haute résistance et sensibles au poids. Dans ces cas, la faible densité de l'aluminium est utilisée pour abaisser la densité de l'alliage résultant.

Efficacité de l'élément en titane dans les pièces en acier au manganèse

Le titane peut être utilisé pour désoxyder l'acier au manganèse. De plus, le titane peut retenir l'azote gazeux dans les nitrures de titane. Ces nitrures sont des composés stables aux températures de fabrication de l'acier. Une fois lié, l'azote n'est plus disponible pour provoquer des trous d'épingle dans les pièces moulées. Le titane peut également être utilisé pour affiner la taille du grain, mais l'effet est minime dans les sections plus lourdes.

Effet de l'élément cérium dans les pièces en acier au manganèse

Le cérium peut être utilisé pour affiner la granulométrie des aciers au manganèse. Les composés de cérium ont un désalignement plus faible avec l'acier austénitique au manganèse que les autres composés et devraient donc en faire un meilleur affineur de grain pour cet alliage. Il supprime également la précipitation de carbure aux joints de grains, ce qui renforce les joints de grains. Les résistances aux chocs sont également signalées comme étant améliorées pour les aciers au manganèse alliés au cérium.

Effet de l'élément phosphore dans les pièces en acier au manganèse

Le phosphore est très dommageable pour l'acier au manganèse. Il forme un film eutectique phospholipidique faible aux joints de grains d'austénite. Le phosphore est difficile à éliminer des aciers au manganèse et la méthode la plus efficace pour le contrôler est une sélection rigoureuse des matériaux de charge. ASTM A128 appelle un maximum de phosphore de 0,07%, mais il est recommandé de maintenir le niveau de phosphore bien en dessous de ce niveau lors de la production d'acier au manganèse de haute qualité.

Effet de l'élément soufre dans les pièces en acier au manganèse

Le soufre, bien que n'étant pas un avantage dans la plupart des aciers, pose peu de problèmes dans les aciers au manganèse. Les niveaux élevés de manganèse maintiennent le soufre lié dans des inclusions de sulfure de manganèse de type sphéroïdal.

Effet de l'élément bore dans les pièces en acier au manganèse

Le bore a été utilisé pour essayer de produire un raffinement du grain dans les aciers au manganèse. Cependant, à mesure que les niveaux de bore augmentent, un eutectique de carbure de borure cassant est précipité aux joints de grains. Le bore accélère également la décomposition de l'austénite si l'acier au manganèse est réchauffé, ce qui rend le matériau non soudable. Il n'est pas recommandé d'utiliser du bore dans les aciers au manganèse.

Mr. Nick Sun [email protected]

Heure de publication : 23 octobre 2020