Manganesozko altzairuzko piezen galdaketan hainbat elementuren ondorioak

Elementu ezberdinek funtzio desberdinak dituzte manganeso altzairu galdaketan. Manganeso altzairuzko piezak galdaketan hainbat elementuren efektu batzuk daude.

Karbono-elementuaren eragina manganeso-altzairuzko piezetan

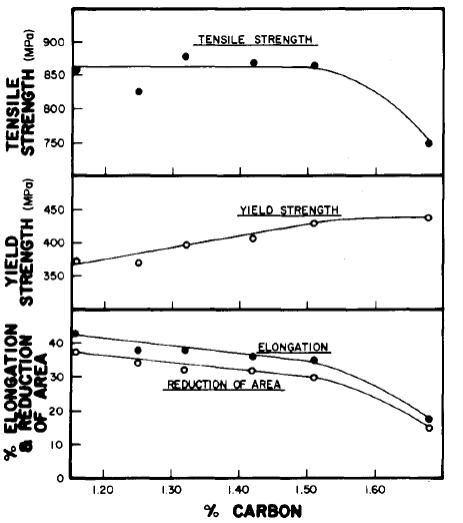

Karbonoa manganesoaren altzairuen bi elementu garrantzitsuenetako bat da manganesoarekin batera. Manganeso altzairuak karbonoaren disoluzio gainsaturatua dira. Manganeso altzairu-kalifikazio estandar gehienetarako karbonoa eta manganesoa Mn/C=10 gutxi gorabeherako proportzioan daude. Altzairu hauek, beraz, normalean % 12 Mn eta % 1,2 C izan ohi dira. Altzairugintzaren hasierako mugek ezarri zuten proportzio hau batez ere, eta ratio finkoak ez du benetako garrantzirik. Karbono-edukia handitzeak etendura-indarra igotzen du eta harikortasuna murrizten du. Ikusi beheko irudia karbono-edukia handitzeak manganeso-altzairuaren propietateetan duen eraginari buruz.

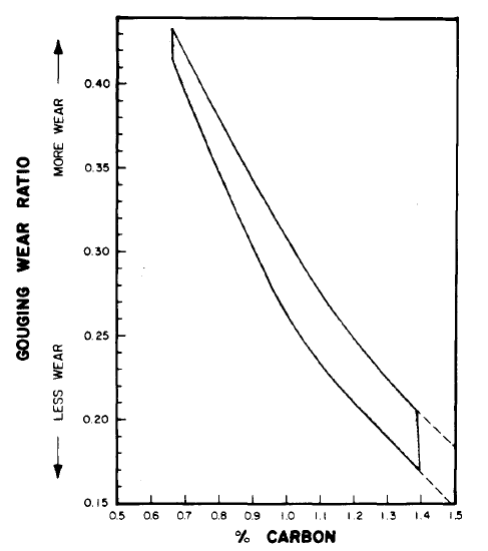

Karbono-edukia handitzearen esangura nagusia, ordea, zulatzearen higadura-erresistentzia handitzea da, ikus behean. Manganeso-altzairu gehienak urradura eta inpaktu handiko higadura egoeretan erabiltzen dira, beraz, fabrikatzaileak karbono-edukia maximizatzen saiatzen dira. Muga praktikoak existitzen dira eta karbono-edukia % 1,3a gainditzen duen heinean pitzadurak eta disolbatu gabeko aleen muga-karburoak nagusitzen dira. Manganeso-altzairuen goi-kalifikazioek, manganeso-eduki handia dutenek, karbonoaren goiko muga %1,3tik haratago igo dute.

Manganeso-elementuaren eragina Manganeso-altzairuzko piezetan

Manganesoa austenita egonkortzailea da eta aleazio-familia hau posible egiten du. Austenitarako ferrita transformazio-tenperatura murrizten du eta, beraz, egitura guztiz austenitikoa mantentzen laguntzen du giro-tenperaturan. % 13 Mn eta % 1,1 C duten aleazioek -328 °F-tik beherako martensita hasierako tenperaturak dituzte. Manganeso-altzairu austenitiko arruntean manganeso-edukiaren beheko muga %10etik gertu dago. Manganeso-maila handitzeak nitrogenoaren eta hidrogenoaren disolbagarritasuna areagotu ohi du altzairuan. Karbono-eduki handiagoa duten aleazio premiumak eta aleazio-elementu osagarriak manganeso-mailak %16-25 arteko manganeso-mailak daude. Aleazio hauek fabrikatzaileen jabetzakoak dira.

Silizio-elementuaren eragina manganeso-altzairuzko piezetan

%1 arteko silizio-edukia normalean segurutzat jotzen da manganeso-altzairuetan, baina silizioak ez du eragin nabarmenik eragiten propietate mekanikoetan. % 2,2ko silizio-edukiarekin, Averyk indarra eta harikortasunaren murrizketa nabarmena erakutsi du. Salatutako esperimentazio gehienak hazbete baino gutxiagoko sekzio txikiekin egin dira silizio-edukia eta sekzio-tamaina astunagoak kontuan hartuta, talka-indarra asko murriztu daiteke silizio-edukia handituz. Ikusi hurrengo irudia 6 hazbeteko sekzio-tamainari % 1,5 Si gehitzearen efektua ikusteko.

![]()

Datuek erakusten dute talka-energiaren % 75 murrizten dela silizioa maila horretara igotzen denean. Gomendatzen da silizio-mailak manganeso-altzairuan baxuak izatea, silizioaren % 0,6tik beherakoa hazbetetik gorako sekzioen tamainak ekoizten direnean.

Kromo-elementuaren eragina manganeso-altzairuzko piezetan

Kromoa manganeso-altzairuen trakzio-ersistentzia eta fluxu-erresistentzia handitzeko erabiltzen da. Gehienez %3,0ko gehikuntzak erabiltzen dira. Kromoak disoluzio-annealed gogortasuna handitzen du eta manganeso altzairuaren gogortasuna murrizten du. Kromoak ez du lanaren gogortasun-maila maximoa edo tentsio-gogortze-tasa handitzen. Kromozko errodamenduek tratamendu termikoko tenperatura handiagoak behar dituzte, kromo karburoak disoluzioan disolbatzen zailagoak baitira. Aplikazio batzuetan, kromoa onuragarria izan daiteke, baina aplikazio askotan ez dago onurarik manganeso altzairuari kromoa gehitzeak.

Nikel-elementuaren eragina manganeso-altzairuzko piezetan

Nikela austenita egonkortzaile indartsua da. Nikelek eraldaketak eta karburoen prezipitazioa saihestu ditzake, hozte-abiadura murriztuetan ere itzaltzean. Honek nikela gehigarri erabilgarria izan dezake atal pisu handiko produktuetan. Nikel-edukia handitzea gogortasuna handitzearekin, trakzio-erresistentzia apur bat jaitsiarekin lotzen da eta ez du eraginik etekin-erresistentzian. Nikela manganeso-altzairuetarako betegarriko materialetan ere erabiltzen da, metatutako materiala karburorik gabe egon dadin. Ohikoa da material hauetan karbono-maila baxuagoa izatea nikela altuarekin batera nahi den emaitza lortzeko.

Molibdeno-elementuaren eragina manganeso-altzairuzko piezetan

Manganeso altzairuei molibdeno gehitzeak hainbat aldaketa eragiten ditu. Lehenik eta behin, martensita hasierako tenperatura jaisten da eta horrek austenita gehiago egonkortzen du eta karburoen prezipitazioa atzeratzen du. Ondoren, molibdeno-gehitzek materialak disoluzio-tratamendua izan ondoren birberotzean sortzen diren karburoen morfologia aldatzen dute. Karburo azikularren aleen muga-filmak sortzen dira normalean, baina molibdenoa gehitu ondoren hauspeatzen diren karburoak batu eta barreiatzen dira aleetan zehar. Aldaketa horien emaitza da altzairuaren gogortasuna hobetzen dela molibdenoa gehituz. Molibdeno gehigarrien beste onura bat galdatutako propietate mekanikoak hobetu daitezke. Hau benetako onura izan daiteke casting ekoizpenean. Karbono-maila altuagoetan molibdenoak fusio hasiberrirako joera areagotuko du, beraz, kontuz ibili behar da hori saihesteko, ondoriozko propietate mekanikoak asko murriztuko baitira.

Molibdenoa onuragarria da sekzio-lodiera oso astunak manganeso altzairuan ekoitzi behar direnean. 6 hazbetetik gorako atalak dira eta batez ere 10 hazbetetik gorako atalak.

Atalen tamaina hauek birringailu birrintzaileen mantu handietan eta masailezur lodietan aurkitu daitezke. Galdaketa hauetarako, molibdenoa % 0,9 eta % 1,2 arteko tartean gehitzea gomendatzen da karbono edukia % 0,9 eta % 1,0ra murrizten duen bitartean. Molibdenoa onuragarria da sekzio-lodiera oso astunak manganeso altzairuan ekoitzi behar direnean. 6 hazbetetik gorako atalak dira eta batez ere 10 hazbetetik gorakoak. Atalen tamaina hauek birringailu birrintzaileen mantu handietan eta masailezur lodietan aurkitu daitezke. Galdaketa hauetarako, molibdenoa % 0,9 eta % 1,2 arteko tartean gehitzea gomendatzen da karbono edukia % 0,9 eta % 1,0ra murrizten duen bitartean.

Aluminio-elementuaren eragina manganeso-altzairuzko piezetan

Aluminioa manganeso altzairua desoxidatzeko erabiltzen da, eta horrek estenopeak eta beste gas akatsak saihestu ditzake. Ohikoa da 3 lbs / tonako gehiketak erabiltzea zalian. Aluminio-edukia handitzeak manganeso-altzairuaren propietate mekanikoak gutxitzen ditu, hauskortasuna eta urraketa beroa areagotuz. Praktikan, manganeso-altzairuaren kalifikazio gehienetarako aluminio-hondarrak nahiko baxuak izatea komeni da. Aluminio maila altua eta gutxi gorabehera % 30 manganesoa duten material berriak garatzen ari dira indar handiko eta pisuarekiko sentikorrak diren aplikazioetarako. Kasu hauetan, aluminioaren dentsitate baxua erabiltzen ari da ondoriozko aleazioaren dentsitatea jaisteko.

Titanio-elementuaren eragina manganeso-altzairuzko piezetan

Titanioa manganeso altzairua desoxidatzeko erabil daiteke. Gainera, titanioak nitrogeno gasa lotu dezake titanio nitruroetan. Nitruro hauek konposatu egonkorrak dira altzairugintzako tenperaturetan. Lotu ondoren, nitrogenoa ez dago eskuragarri galdaketan pin zuloak sortzeko. Titanioa alearen tamaina fintzeko ere erabil daiteke, baina efektua gutxienekoa da sekzio astunetan.

Zerio-elementuaren eragina manganeso-altzairuzko piezetan

Zerioa manganeso-altzairuen alearen tamaina fintzeko erabil daiteke. Zerioaren konposatuek beste konposatu batzuek baino desregistro baxuagoa dute manganeso-altzairu austenitikoarekin eta, beraz, aleazio honen ale fintzaile hobea izan beharko lukete. Gainera, ale-mugaren karburoen prezipitazioa kentzen du, eta horrek ale-mugak indartzen ditu. Talkaren indarrak ere hobetu direla jakinarazi dute zerioarekin aleatutako manganeso-altzairuetarako.

Fosforo-elementuen eragina manganeso-altzairuzko piezetan

Fosforoa oso kaltegarria da manganeso altzairuarentzat. Fosfolipidoen film eutektiko ahula eratzen du austenita aleen mugetan. Fosforoa manganeso-altzairuetatik kentzen zaila da eta hura kontrolatzeko metodorik eraginkorrena karga-materialen aukeraketa zorrotza da. ASTM A128-k % 0,07ko fosforoa deitzen du, baina gomendatzen da fosforo maila maila honen azpitik mantentzea kalitate handiko manganeso altzairua ekoizten denean.

Sufre-elementuaren eragina manganeso-altzairuzko piezetan

Sufreak, altzairu gehienetan onura ez den arren, arazo gutxi eragiten ditu manganeso altzairuetan. Manganeso-maila altuek sufrea lotuta mantentzen dute esferoidal motako manganeso sulfurozko inklusioetan.

Boro-elementuaren eragina manganeso-altzairuzko piezetan

Boroa manganeso-altzairuetan alea fintzea ekoizten saiatzeko erabili izan da. Boro-mailak gora egin ahala, ordea, boruro karburo eutektika hauskor bat hauspeatzen da ale-mugetan. Boroak austenitaren deskonposizioa bizkortzen du manganeso-altzairua berriro berotzen bada, eta horrek materiala soldaezina da. Ez da gomendagarria boroa erabiltzea manganeso altzairuetan.

Mr. Nick Sun [email protected]

Argitalpenaren ordua: 2020-10-23