Влияние различных элементов на литье деталей из марганцевой стали

Различные элементы имеют разные функции в литье из марганцовистой стали. Есть некоторые эффекты различных элементов при литье деталей из марганцовистой стали.

Влияние углеродного элемента в деталях из марганцевой стали

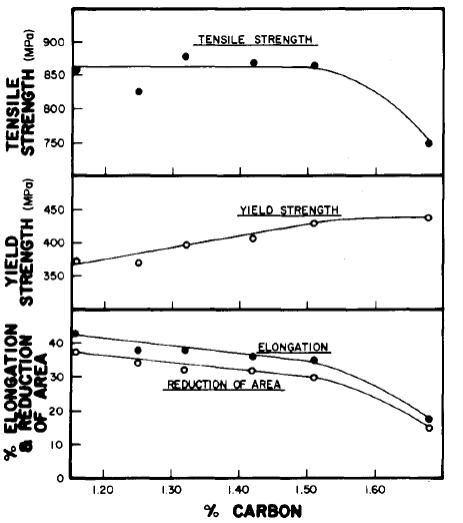

Углерод является одним из двух наиболее важных элементов в марганцевых сталях наряду с марганцем. Марганцевые стали представляют собой пересыщенный раствор углерода. Для большинства стандартных марок марганцевой стали углерод и марганец находятся в приблизительном соотношении Mn/C=10. Таким образом, эти стали обычно содержат 12% Mn и 1,2% C. Это соотношение было в основном установлено ограничениями раннего производства стали, и фиксированное соотношение не имеет реального значения. Увеличение содержания углерода повышает предел текучести и снижает пластичность. На рисунке ниже показано влияние увеличения содержания углерода на свойства стали с 13% марганца.

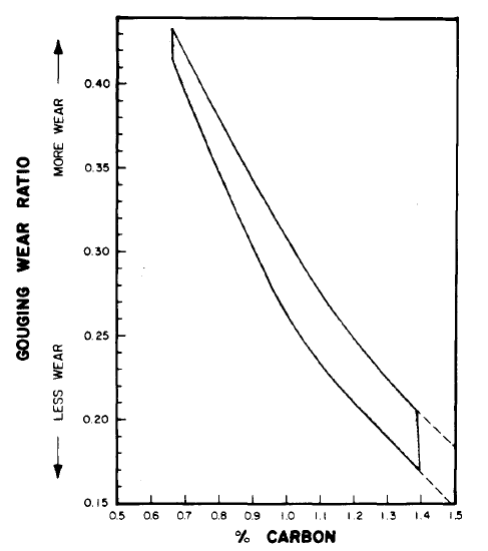

Однако основное значение повышенного содержания углерода заключается в повышении стойкости к износу при строжке, см. ниже. Большинство марганцевых сталей используются в условиях абразивного истирания и сильного ударного износа, поэтому производители стараются максимально увеличить содержание углерода. Практические ограничения существуют, и когда содержание углерода превышает 1,3%, растрескивание и нерастворенные карбиды по границам зерен становятся более распространенными. В марганцевых сталях высшего сорта с высоким содержанием марганца верхний предел содержания углерода значительно превышает 1,3%.

Влияние марганцевого элемента в деталях из марганцевой стали

Марганец является стабилизатором аустенита и делает это семейство сплавов возможным. Он снижает температуру превращения аустенита в феррит и, следовательно, помогает сохранить полностью аустенитную структуру при комнатной температуре. Сплавы с 13% Mn и 1,1% C имеют начальную температуру мартенсита ниже -328°F. Нижний предел содержания марганца в простой аустенитной марганцевой стали составляет около 10%. Повышение уровня марганца увеличивает растворимость азота и водорода в стали. Существуют сплавы премиум-класса с более высоким содержанием углерода и дополнительными элементами сплава с содержанием марганца от 16 до 25%. Эти сплавы являются собственностью их производителей.

Эффект кремния в деталях из марганцевой стали

Содержание кремния до 1% обычно считается безопасным в марганцевых сталях, но кремний не оказывает заметного влияния на механические свойства. При содержании кремния 2,2% Avery показал резкое снижение прочности и пластичности. Большая часть описанных экспериментов была проведена с небольшими сечениями менее 1 дюйма. Принимая во внимание содержание кремния и более тяжелые сечения, ударная вязкость может значительно снизиться при увеличении содержания кремния. На следующем рисунке показан эффект добавления 1,5% Si к 6-дюймовому размеру секции.

![]()

Данные показывают снижение энергии удара на 75%, когда содержание кремния увеличивается до этого уровня. Рекомендуется поддерживать низкий уровень кремния в марганцевой стали, менее 0,6% кремния при производстве профилей размером более 1 дюйма.

Эффект элемента хрома в деталях из марганцевой стали

Хром используется для повышения прочности на растяжение и сопротивления текучести марганцевых сталей. Часто используются добавки до 3,0%. Хром увеличивает твердость после отжига на твердый раствор и снижает ударную вязкость марганцевой стали. Хром не увеличивает максимальный уровень твердости после упрочнения или скорость упрочнения. Марки, содержащие хром, требуют более высоких температур термообработки, поскольку карбиды хрома труднее растворяются в растворе. В некоторых применениях хром может быть полезен, но во многих случаях добавление хрома в марганцевую сталь бесполезно.

Эффект никелевого элемента в деталях из марганцевой стали

Никель является сильным стабилизатором аустенита. Никель может предотвратить превращения и выделение карбидов даже при пониженных скоростях охлаждения при закалке. Это может сделать никель полезным дополнением к изделиям с большим сечением. Увеличение содержания никеля связано с повышением ударной вязкости, небольшим падением предела прочности и не влияет на предел текучести. Никель также используется в сварочных присадочных материалах для марганцевых сталей, чтобы обеспечить отсутствие карбидов в наплавленном материале. Для получения желаемого результата типично иметь более низкий уровень углерода в этих материалах наряду с повышенным содержанием никеля.

Эффект молибденового элемента в деталях из марганцевой стали

Добавление молибдена в марганцевые стали приводит к нескольким изменениям. Во-первых, снижается температура начала мартенсита, что дополнительно стабилизирует аустенит и замедляет выделение карбида. Затем добавки молибдена изменяют морфологию карбидов, образующихся при повторном нагреве после обработки материала раствором. Зернограничные пленки игольчатых карбидов обычно образуются, но после добавления молибдена выпадающие карбиды сливаются и распределяются по зернам. Результатом этих изменений является повышение ударной вязкости стали за счет добавления молибдена. Еще одним преимуществом добавок молибдена могут быть улучшенные механические свойства в литом состоянии. Это может быть реальной выгодой при производстве отливок. Молибден с более высоким содержанием углерода увеличивает тенденцию к начальному плавлению, поэтому необходимо соблюдать осторожность, чтобы избежать этого, так как результирующие механические свойства будут сильно снижены.

Молибден выгоден, когда из марганцовистой стали должны быть изготовлены очень большие сечения. Это секции, размер которых превышает 6 дюймов, и особенно те, размер секции которых превышает 10 дюймов.

Эти размеры сечений можно найти в больших кожухах первичных гирационных дробилок и отливках кокилей с толстыми щеками. Для этих отливок рекомендуется добавлять молибден в диапазоне от 0,9% до 1,2% при снижении содержания углерода до 0,9%-1,0%. Молибден выгоден, когда из марганцовистой стали должны быть изготовлены очень большие сечения. Это секции, размер которых превышает 6 дюймов, и особенно те, размер секции которых превышает 10 дюймов. Эти размеры сечений можно найти в больших кожухах первичных гирационных дробилок и отливках кокилей с толстыми щеками. Для этих отливок рекомендуется добавлять молибден в диапазоне от 0,9% до 1,2% при снижении содержания углерода до 0,9%-1,0%.

Эффект алюминиевого элемента в деталях из марганцевой стали

Алюминий используется для раскисления марганцовистой стали, что может предотвратить точечные отверстия и другие газовые дефекты. Обычно в ковш добавляют 3 фунта на тонну. Увеличение содержания алюминия снижает механические свойства марганцовистой стали, увеличивая при этом хрупкость и горячее истирание. На практике для большинства марок марганцовистой стали рекомендуется поддерживать достаточно низкий уровень остаточного содержания алюминия. Новые материалы с высоким содержанием алюминия и примерно 30% марганца разрабатываются для высокопрочных и чувствительных к весу изделий. В этих случаях низкая плотность алюминия используется для снижения плотности получаемого сплава.

Эффект титанового элемента в деталях из марганцевой стали

Титан можно использовать для раскисления марганцовистой стали. Кроме того, титан может связывать газообразный азот в нитриды титана. Эти нитриды являются стабильными соединениями при температурах выплавки стали. После связывания азот больше не может вызывать образование отверстий в отливках. Титан также можно использовать для уменьшения размера зерна, но в более тяжелых сечениях эффект минимален.

Эффект элемента церия в деталях из марганцевой стали

Церий можно использовать для уменьшения размера зерна марганцевых сталей. Соединения церия имеют меньшее несовпадение с аустенитной марганцовистой сталью, чем другие соединения, и, следовательно, должны сделать его лучшим измельчителем зерна для этого сплава. Он также подавляет выделение карбида по границам зерен, что укрепляет границы зерен. Сообщается также об улучшении ударной вязкости марганцевых сталей, легированных церием.

Влияние элемента фосфора на детали из марганцевой стали

Фосфор очень вреден для марганцовистой стали. Он образует слабую фосфолипидную эвтектическую пленку на границах аустенитных зерен. Фосфор трудно удалить из марганцевых сталей, и наиболее эффективным методом борьбы с ним является тщательный выбор шихтовых материалов. ASTM A128 требует максимальное содержание фосфора 0,07%, но при производстве высококачественной марганцевой стали рекомендуется поддерживать уровень фосфора значительно ниже этого уровня.

Влияние элемента серы на детали из марганцевой стали

Сера, хотя и не является преимуществом для большинства сталей, в марганцевых сталях вызывает мало проблем. Высокий уровень марганца удерживает серу связанной во включениях сульфидов марганца сфероидального типа.

Эффект элемента бора в деталях из марганцевой стали

Бор использовался, чтобы попытаться произвести измельчение зерна в марганцевых сталях. Однако по мере увеличения содержания бора на границах зерен выделяется хрупкая эвтектика карбида бора. Бор также ускоряет распад аустенита, если марганцевую сталь повторно нагревают, что делает материал непригодным для сварки. Не рекомендуется использовать бор в марганцевых сталях.

Mr. Nick Sun [email protected]

Время публикации: 23 октября 2020 г.