Efectos de varios elementos en la fundición de piezas de acero al manganeso

Diferentes elementos tienen diferentes funciones en la fundición de acero al manganeso. Hay algunos efectos de varios elementos en la fundición de piezas de acero al manganeso.

Efecto del elemento de carbono en piezas de acero al manganeso

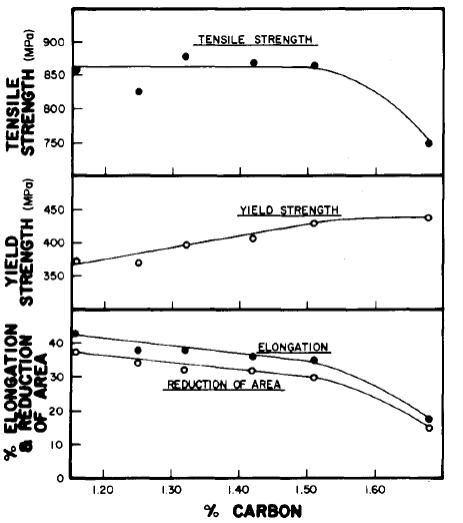

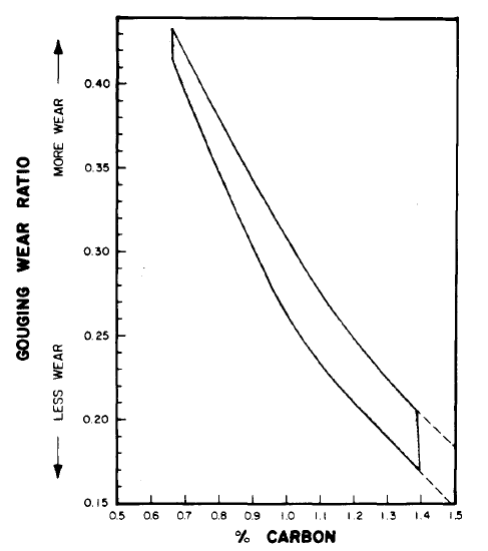

El carbono es uno de los dos elementos más importantes en los aceros al manganeso junto con el manganeso. Los aceros al manganeso son una solución sobresaturada de carbono. Para la mayoría de los grados estándar de acero al manganeso, el carbono y el manganeso se encuentran en una proporción aproximada de Mn/C=10. Estos aceros, por lo tanto, suelen tener un 12 % de Mn y un 1,2 % de C. Esta proporción se estableció principalmente por las primeras limitaciones de la fabricación de acero y la proporción fija no tiene un significado real. El aumento del contenido de carbono aumenta el límite elástico y reduce la ductilidad. Consulte la figura a continuación para conocer los efectos del aumento del contenido de carbono en las propiedades del acero al 13% de manganeso.

Sin embargo, la principal importancia del aumento del contenido de carbono es aumentar la resistencia al desgaste por ranurado, consulte a continuación. La mayoría de los aceros al manganeso se utilizan en situaciones de desgaste por abrasión y alto impacto, por lo que los fabricantes intentan maximizar el contenido de carbono. Existen límites prácticos y, a medida que el contenido de carbono supera el 1,3%, el agrietamiento y los carburos de borde de grano no disueltos se vuelven más frecuentes. Los grados premium de aceros al manganeso, aquellos con altos contenidos de manganeso, han empujado el límite superior de carbono mucho más allá del 1,3%.

Efecto del elemento manganeso en piezas de acero al manganeso

El manganeso es un estabilizador de la austenita y hace posible esta familia de aleaciones. Disminuye la temperatura de transformación de austenita a ferrita y por lo tanto ayuda a retener una estructura completamente austenítica a temperatura ambiente. Las aleaciones con 13% Mn y 1.1% C tienen temperaturas iniciales de martensita por debajo de -328°F. El límite inferior para el contenido de manganeso en el acero al manganeso austenítico simple está cerca del 10%. El aumento de los niveles de manganeso tiende a aumentar la solubilidad del nitrógeno y el hidrógeno en el acero. Existen aleaciones premium con mayores contenidos de carbono y elementos de aleación adicionales con niveles de manganeso de 16 a 25 % de manganeso. Estas aleaciones son propiedad de sus fabricantes.

Efecto del elemento de silicio en piezas de acero al manganeso

Los contenidos de silicio de hasta el 1% generalmente se consideran seguros en los aceros al manganeso, pero el silicio no ejerce una influencia notable en las propiedades mecánicas. Con un contenido de silicio del 2,2 %, Avery ha mostrado una fuerte reducción de la resistencia y la ductilidad. La mayor parte de la experimentación informada se ha realizado con tamaños de sección pequeños de menos de 1 pulgada cuando se considera el contenido de silicio y los tamaños de sección más pesados, la resistencia al impacto puede disminuir severamente con el aumento del contenido de silicio. Vea la siguiente imagen para ver el efecto de agregar 1.5% Si a un tamaño de sección de 6 pulgadas.

![]()

Los datos muestran una reducción del 75 % en la energía de impacto cuando se aumenta el silicio a este nivel. Se recomienda mantener bajos los niveles de silicio en el acero al manganeso, a menos del 0,6 % de silicio cuando se producen secciones de más de 1 pulgada.

Efecto del elemento cromo en piezas de acero al manganeso

El cromo se utiliza para aumentar la resistencia a la tracción y la resistencia al flujo de los aceros al manganeso. A menudo se utilizan adiciones de hasta el 3,0%. El cromo aumenta la dureza recocida en solución y disminuye la tenacidad del acero al manganeso. El cromo no aumenta el nivel máximo de dureza endurecido por trabajo o la tasa de endurecimiento por deformación. Los grados que contienen cromo requieren temperaturas de tratamiento térmico más altas, ya que los carburos de cromo son más difíciles de disolver en una solución. En algunas aplicaciones, el cromo puede ser beneficioso, pero en muchas aplicaciones, no hay ningún beneficio al agregar cromo al acero al manganeso.

Efecto del elemento níquel en piezas de acero al manganeso

El níquel es un fuerte estabilizador de austenita. El níquel puede prevenir las transformaciones y la precipitación de carburos incluso a velocidades de enfriamiento reducidas durante el enfriamiento. Esto puede hacer que una moneda de cinco centavos sea una adición útil en productos que tienen secciones de gran tamaño. El aumento del contenido de níquel se asocia con una mayor tenacidad, una ligera caída en la resistencia a la tracción y no tiene efecto sobre el límite elástico. El níquel también se usa en la soldadura de materiales de aporte para aceros al manganeso para permitir que el material depositado esté libre de carburos. Es típico tener niveles más bajos de carbono en estos materiales junto con el níquel elevado para producir el resultado deseado.

Efecto del elemento molibdeno en piezas de acero al manganeso

Las adiciones de molibdeno a los aceros al manganeso dan como resultado varios cambios. En primer lugar, se reduce la temperatura de inicio de martensita, lo que estabiliza aún más la austenita y retarda la precipitación de carburos. Luego, las adiciones de molibdeno cambian la morfología de los carburos que se forman durante el recalentamiento después de que el material haya tenido un tratamiento de solución. Típicamente se forman películas de borde de grano de carburos aciculares, pero después de agregar molibdeno, los carburos que precipitan se unen y se dispersan a través de los granos. El resultado de estos cambios es que la tenacidad del acero mejora mediante la adición de molibdeno. Otro beneficio de las adiciones de molibdeno pueden ser las propiedades mecánicas mejoradas. Esto puede ser un beneficio real durante la producción de fundición. En grados de carbono más altos, el molibdeno aumentará la tendencia a la fusión incipiente, por lo que se debe tener cuidado para evitar esto, ya que las propiedades mecánicas resultantes se verán severamente disminuidas.

El molibdeno es beneficioso cuando se van a producir espesores de sección muy grandes en acero al manganeso. Estas son secciones que superan las 6 pulgadas y especialmente aquellas que tienen más de 10 pulgadas de tamaño de sección.

Estos tamaños de sección se pueden encontrar en grandes mantos de trituradoras giratorias primarias y piezas fundidas a presión de mandíbulas gruesas. Para estas fundiciones, se recomienda agregar molibdeno en el rango de 0,9% a 1,2% mientras se reduce el contenido de carbono a 0,9% a 1,0%. El molibdeno es beneficioso cuando se van a producir espesores de sección muy grandes en acero al manganeso. Estas son secciones que superan las 6 pulgadas y especialmente aquellas que tienen más de 10 pulgadas de tamaño de sección. Estos tamaños de sección se pueden encontrar en grandes mantos de trituradoras giratorias primarias y piezas fundidas a presión de mandíbulas gruesas. Para estas fundiciones, se recomienda agregar molibdeno en el rango de 0,9% a 1,2% mientras se reduce el contenido de carbono a 0,9% a 1,0%.

Efecto de elementos de aluminio en piezas de acero al manganeso

El aluminio se utiliza para desoxidar el acero al manganeso, lo que puede evitar los agujeros de alfiler y otros defectos causados por el gas. Es típico usar adiciones de 3 lbs/ton en la cuchara. El aumento de los contenidos de aluminio disminuye las propiedades mecánicas del acero al manganeso al tiempo que aumenta la fragilidad y el desgarro en caliente. En la práctica, es recomendable mantener los residuos de aluminio bastante bajos para la mayoría de los grados de acero al manganeso. Se están desarrollando nuevos materiales que contienen altos niveles de aluminio y aproximadamente un 30 % de manganeso para aplicaciones sensibles al peso y de alta resistencia. En estos casos, la baja densidad del aluminio se está utilizando para reducir la densidad de la aleación resultante.

Efecto del elemento de titanio en piezas de acero al manganeso

El titanio se puede utilizar para desoxidar el acero al manganeso. Además, el titanio puede retener el gas nitrógeno en los nitruros de titanio. Estos nitruros son compuestos estables a las temperaturas de fabricación del acero. Una vez atado, el nitrógeno ya no está disponible para causar perforaciones en las piezas fundidas. El titanio también se puede utilizar para refinar el tamaño del grano, pero el efecto es mínimo en secciones más pesadas.

Efecto del elemento cerio en piezas de acero al manganeso

El cerio se puede utilizar para refinar el tamaño de grano de los aceros al manganeso. Los compuestos de cerio tienen una menor discordancia con el acero austenítico al manganeso que otros compuestos y, por lo tanto, deberían convertirlo en un mejor refinador de grano para esta aleación. También suprime la precipitación de carburo en el límite de grano, lo que fortalece los límites de grano. También se informa que las resistencias al impacto han mejorado para los aceros al manganeso aleados con cerio.

Efecto del elemento fósforo en piezas de acero al manganeso

El fósforo es muy dañino para el acero al manganeso. Forma una película eutéctica de fosfolípidos débiles en los límites de los granos de austenita. El fósforo es difícil de eliminar de los aceros al manganeso y el método más efectivo para controlarlo es la selección cuidadosa de los materiales de carga. La norma ASTM A128 establece un fósforo máximo de 0,07 %, pero se recomienda mantener el nivel de fósforo muy por debajo de este nivel cuando se produce acero al manganeso de alta calidad.

Efecto del elemento azufre en piezas de acero al manganeso

El azufre, aunque no es un beneficio en la mayoría de los aceros, causa pocos problemas en los aceros al manganeso. Los altos niveles de manganeso mantienen el azufre atado en inclusiones de sulfuro de manganeso de tipo esferoidal.

Efecto del elemento boro en piezas de acero al manganeso

El boro se ha utilizado para tratar de producir refinamiento de grano en aceros al manganeso. Sin embargo, a medida que aumentan los niveles de boro, se precipita un eutéctico de carburo de boruro quebradizo en los límites de grano. El boro también acelera la descomposición de la austenita si se recalienta el acero al manganeso, lo que hace que el material no se pueda soldar. No se recomienda el uso de boro en aceros al manganeso.

Mr. Nick Sun [email protected]

Hora de publicación: 23-oct-2020