Efekty różnych elementów w odlewaniu części ze stali manganowej

Różne pierwiastki pełnią różne funkcje w odlewaniu stali manganowej. W odlewaniu części ze stali manganowej występują efekty różnych pierwiastków.

Efekt pierwiastka węgla w częściach ze stali manganowej

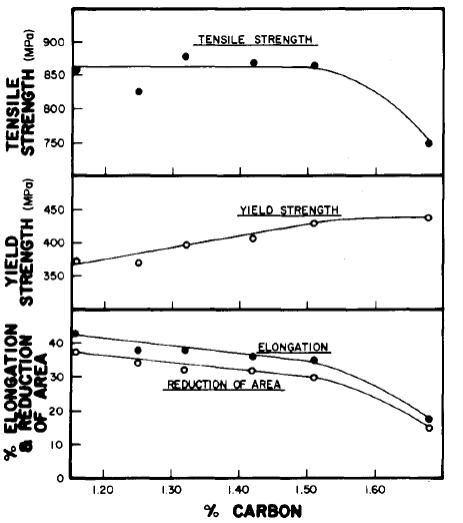

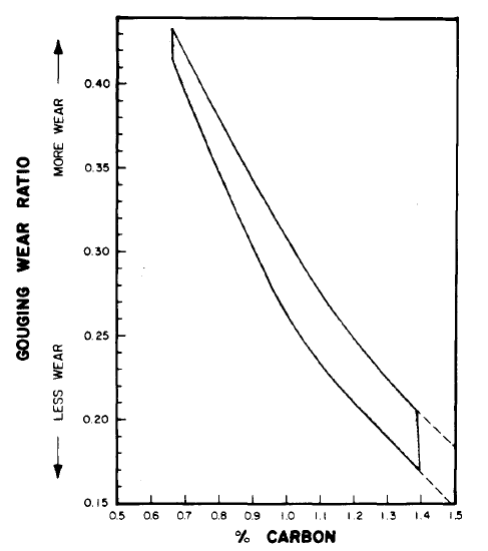

Węgiel jest jednym z dwóch najważniejszych pierwiastków w stalach manganowych obok manganu. Stale manganowe są przesyconym roztworem węgla. W przypadku większości standardowych gatunków stali manganowych zawartość węgla i manganu jest przybliżona w stosunku Mn/C=10. Stale te zawierają zatem zazwyczaj 12% Mn i 1,2% C. Ten stosunek został ustalony głównie przez ograniczenia wczesnej produkcji stali, a stały stosunek nie ma realnego znaczenia. Zwiększenie zawartości węgla podnosi granicę plastyczności i obniża ciągliwość. Poniższy rysunek przedstawia wpływ wzrostu zawartości węgla na właściwości 13% stali manganowej.

Głównym znaczeniem zwiększonej zawartości węgla jest jednak zwiększenie odporności na żłobienie, patrz poniżej. Większość stali manganowych jest wykorzystywana do żłobienia i ścierania pod wpływem dużych uderzeń, dlatego producenci starają się zmaksymalizować zawartość węgla. Istnieją praktyczne ograniczenia, a ponieważ zawartość węgla przekracza 1,3%, coraz częstsze stają się pękanie i nierozpuszczone węgliki na granicy ziaren. Najwyższej jakości gatunki stali manganowych, te o wysokiej zawartości manganu, przesunęły górną granicę węgla znacznie powyżej 1,3%.

Efekt pierwiastka manganu w częściach ze stali manganowej

Mangan jest stabilizatorem austenitu i umożliwia stosowanie tej rodziny stopów. Zmniejsza temperaturę przemiany austenitu w ferryt, a tym samym pomaga zachować w pełni austenityczną strukturę w temperaturze pokojowej. Stopy o zawartości 13% Mn i 1,1% C mają temperaturę początkową martenzytu poniżej -328°F. Dolna granica zawartości manganu w zwykłej austenitycznej stali manganowej wynosi blisko 10%. Rosnące poziomy manganu mają tendencję do zwiększania rozpuszczalności azotu i wodoru w stali. Stopy premium o wyższej zawartości węgla i dodatkowych pierwiastków stopowych istnieją z zawartością manganu od 16-25% manganu. Stopy te są własnością ich producentów.

Efekt pierwiastka krzemowego w częściach ze stali manganowej

Zawartość krzemu do 1% jest zwykle uważana za bezpieczną w stalach manganowych, ale krzem nie ma zauważalnego wpływu na właściwości mechaniczne. Przy 2,2% zawartości krzemu firma Avery wykazała gwałtowne zmniejszenie wytrzymałości i plastyczności. Większość zgłoszonych eksperymentów została przeprowadzona z małymi przekrojami mniejszymi niż 1 cal, biorąc pod uwagę zawartość krzemu i cięższe przekroje, udarność może zostać znacznie zmniejszona wraz ze wzrostem zawartości krzemu. Zobacz poniższy rysunek, aby zobaczyć efekt dodania 1,5% Si do rozmiaru przekroju 6 cali.

![]()

Dane pokazują 75% redukcję energii uderzenia, gdy krzem jest zwiększany do tego poziomu. Zaleca się, aby poziom krzemu w stali manganowej był niski, do mniej niż 0,6% krzemu przy produkcji przekrojów o wielkości powyżej 1 cala.

Efekt pierwiastka chromu w częściach ze stali manganowej

Chrom stosuje się w celu zwiększenia wytrzymałości na rozciąganie i oporów przepływu stali manganowych. Często stosuje się dodatki do 3,0%. Chrom zwiększa twardość wyżarzanej rozpuszczająco i zmniejsza ciągliwość stali manganowej. Chrom nie zwiększa maksymalnej twardości zgniotowej ani szybkości zgniotu. Gatunki łożyskowe chromu wymagają wyższych temperatur obróbki cieplnej, ponieważ węgliki chromu są trudniejsze do rozpuszczenia w roztworze. W niektórych zastosowaniach chrom może być korzystny, ale w wielu zastosowaniach dodawanie chromu do stali manganowej nie przynosi żadnych korzyści.

Efekt niklu w częściach ze stali manganowej

Nikiel jest silnym stabilizatorem austenitu. Nikiel może zapobiegać przemianom i wytrącaniu węglików nawet przy zmniejszonych szybkościach chłodzenia podczas hartowania. Dzięki temu nikiel może być przydatnym dodatkiem w produktach o dużych przekrojach. Zwiększenie zawartości niklu wiąże się ze zwiększoną ciągliwością, niewielkim spadkiem wytrzymałości na rozciąganie i nie ma wpływu na granicę plastyczności. Nikiel jest również stosowany w spoiwach spawalniczych do stali manganowych, aby materiał w stanie osadzonym był wolny od węglików. Zazwyczaj w tych materiałach występuje niższy poziom węgla wraz z podwyższonym poziomem niklu, aby uzyskać pożądany rezultat.

Efekt pierwiastka molibdenu w częściach ze stali manganowej

Dodatki molibdenu do stali manganowych powodują kilka zmian. Po pierwsze, temperatura początkowa martenzytu jest obniżana, co dodatkowo stabilizuje austenit i opóźnia wytrącanie węglika. Następnie dodatki molibdenu zmieniają morfologię węglików, które tworzą się podczas ponownego nagrzewania po obróbce materiału w roztworze. Typowo tworzą się błony graniczne ziaren iglastych węglików, ale po dodaniu molibdenu węgliki, które wytrącają się, ulegają koalescencji i dyspergowaniu w ziarnach. Efektem tych zmian jest poprawa twardości stali przez dodanie molibdenu. Kolejną zaletą dodatków molibdenu mogą być ulepszone właściwości mechaniczne odlewu. Może to być realną korzyścią podczas produkcji odlewów. W wyższych klasach węgla molibden zwiększy skłonność do początkowego stapiania, więc należy zachować ostrożność, aby tego uniknąć, ponieważ wynikające z tego właściwości mechaniczne zostaną poważnie zmniejszone.

Molibden jest korzystny przy produkcji bardzo grubych profili ze stali manganowej. Są to sekcje, które przekraczają 6 cali, a zwłaszcza te, które mają ponad 10 cali.

Te rozmiary przekrojów można znaleźć w dużych pierwotnych płaszczach kruszarek żyratorowych i odlewach z grubymi szczękami. Do tych odlewów zaleca się dodatek molibdenu w zakresie od 0,9% do 1,2% przy jednoczesnym zmniejszeniu zawartości węgla do 0,9% do 1,0%. Molibden jest korzystny przy produkcji bardzo grubych profili ze stali manganowej. Są to sekcje, które przekraczają 6 cali, a zwłaszcza te, które mają ponad 10 cali. Te rozmiary przekrojów można znaleźć w dużych pierwotnych płaszczach kruszarek żyratorowych i odlewach z grubymi szczękami. Do tych odlewów zaleca się dodatek molibdenu w zakresie od 0,9% do 1,2% przy jednoczesnym zmniejszeniu zawartości węgla do 0,9% do 1,0%.

Efekty elementów aluminiowych w częściach ze stali manganowej

Aluminium służy do odtleniania stali manganowej, co może zapobiegać powstawaniu dziur i innych wad gazowych. Typowe jest stosowanie w kadzi dodatków o wartości 3 funtów/tonę. Zwiększenie zawartości aluminium obniża właściwości mechaniczne stali manganowej, jednocześnie zwiększając kruchość i rozrywanie na gorąco. W praktyce zaleca się utrzymywanie pozostałości aluminium na dość niskim poziomie dla większości gatunków stali manganowej. Nowe materiały, które zawierają wysoki poziom aluminium i około 30% manganu, są opracowywane do zastosowań wymagających dużej wytrzymałości i wagi. W takich przypadkach niska gęstość aluminium służy do obniżenia gęstości powstałego stopu.

Efekt tytanu w częściach ze stali manganowej

Do odtleniania stali manganowej można użyć tytanu. Ponadto tytan może wiązać gazowy azot w azotkach tytanu. Te azotki są związkami trwałymi w temperaturach wytwarzania stali. Po związaniu azot nie jest już dostępny, aby powodować dziury w odlewach. Tytanu można również użyć do poprawienia wielkości ziarna, ale efekt jest minimalny w cięższych sekcjach.

Efekt pierwiastka ceru w częściach ze stali manganowej

Ceru można używać do poprawiania wielkości ziarna stali manganowych. Związki ceru mają mniejszą dyspergację z austenityczną stalą manganową niż inne związki i dlatego powinny być lepszym rozdrabniaczem ziarna dla tego stopu. Tłumi również wytrącanie węglików na granicach ziaren, co wzmacnia granice ziaren. Odnotowano również poprawę udarności stali manganowych ze stopami ceru.

Efekt działania pierwiastka fosforowego w częściach ze stali manganowej

Fosfor jest bardzo szkodliwy dla stali manganowej. Tworzy słabą fosfolipidową powłokę eutektyczną na granicach ziaren austenitu. Fosfor jest trudny do usunięcia ze stali manganowych, a najskuteczniejszą metodą jego kontroli jest staranny dobór materiałów wsadowych. ASTM A128 określa maksymalną zawartość fosforu na poziomie 0,07%, ale zaleca się, aby poziom fosforu był znacznie niższy od tego poziomu przy produkcji wysokiej jakości stali manganowej.

Efekt pierwiastka siarki w częściach ze stali manganowej

Siarka, chociaż nie jest korzystna w większości stali, powoduje niewiele problemów w stalach manganowych. Wysoki poziom manganu utrzymuje siarkę związaną w inkluzjach siarczku manganu typu sferoidalnego.

Efekt pierwiastka boru w częściach ze stali manganowej

Bor był używany do prób rozdrobnienia ziarna w stalach manganowych. Jednakże wraz ze wzrostem poziomu boru na granicach ziaren wytrąca się kruchy eutektyk węglika borku. Bor przyspiesza również rozkład austenitu w przypadku ponownego nagrzewania stali manganowej, co sprawia, że materiał nie jest spawalny. Nie zaleca się stosowania boru w stalach manganowych.

Mr. Nick Sun [email protected]

Czas publikacji: 23.10.2020