Účinky Různých Prvků V Odlévání dílů Manganové Oceli

Různé prvky mají při odlévání manganové oceli různé funkce. Při odlévání dílů z manganové oceli existují určité účinky různých prvků.

Vliv uhlíkového prvku v dílech z manganové oceli

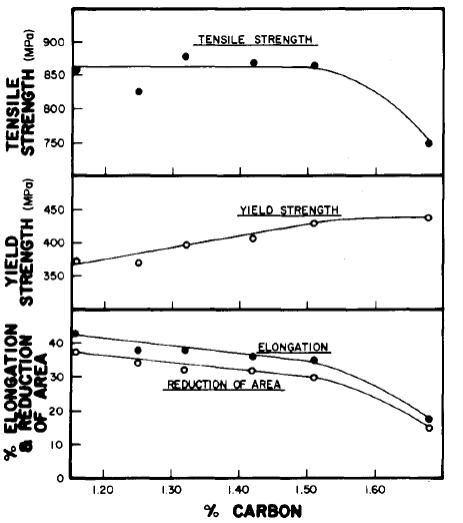

Uhlík je spolu s manganem jedním ze dvou nejdůležitějších prvků v manganových ocelích. Manganové oceli jsou přesyceným roztokem uhlíku. U většiny standardních jakostí manganové oceli jsou uhlík a mangan v přibližném poměru Mn/C=10. Tyto oceli mají proto typicky 12 % Mn a 1,2 % C. Tento poměr byl stanoven především omezeními při výrobě oceli a pevný poměr nemá žádný skutečný význam. Zvýšení obsahu uhlíku zvyšuje mez kluzu a snižuje tažnost. Vliv zvyšujícího se obsahu uhlíku na vlastnosti 13% manganové oceli viz níže uvedený obrázek.

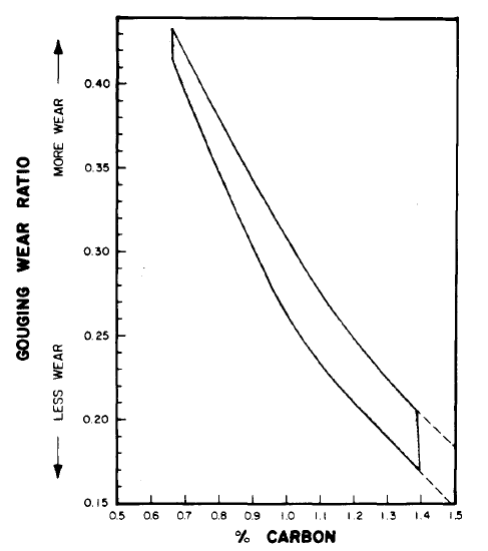

Hlavním významem zvýšeného obsahu uhlíku je však zvýšení odolnosti proti opotřebení při drážkování, viz níže. Většina manganových ocelí se používá při rýhování a abrazi a při vysokém rázovém opotřebení, takže se výrobci snaží maximalizovat obsah uhlíku. Praktické limity existují a protože obsah uhlíku překračuje 1,3 % praskání a nerozpuštěné karbidy na hranicích zrn se stávají běžnějšími. Prémiové třídy manganových ocelí, ty s vysokým obsahem manganu, posunuly horní hranici uhlíku výrazně nad 1,3 %.

Účinek manganového prvku v dílech z manganové oceli

Mangan je stabilizátor austenitu a umožňuje tuto rodinu slitin. Snižuje teplotu transformace austenitu na ferit a pomáhá tak zachovat plně austenitickou strukturu při pokojové teplotě. Slitiny s 13 % Mn a 1,1 % C mají startovací teploty martenzitu nižší než -328 °F. Spodní limit pro obsah manganu v obyčejné austenitické manganové oceli je blízko 10 %. Zvyšující se hladiny manganu mají tendenci zvyšovat rozpustnost dusíku a vodíku v oceli. Prémiové slitiny s vyšším obsahem uhlíku a přídavnými slitinovými prvky existují s obsahem manganu od 16 do 25 % manganu. Tyto slitiny jsou majetkem jejich výrobců.

Účinek křemíkového prvku v dílech z manganové oceli

Obsah křemíku do 1 % je obvykle považován za bezpečný v manganových ocelích, ale křemík nemá žádný znatelný vliv na mechanické vlastnosti. Při obsahu křemíku 2,2 % Avery vykázal prudké snížení pevnosti a tažnosti. Většina uváděných experimentů byla provedena s malými velikostmi sekcí menší než 1 palec, pokud se vezme v úvahu obsah křemíku a větší velikosti sekcí, rázová houževnatost může být výrazně snížena se zvyšujícím se obsahem křemíku. Efekt přidání 1,5 % Si k velikosti sekce 6 palců viz následující obrázek.

![]()

Údaje ukazují 75% snížení nárazové energie, když se křemík zvýší na tuto úroveň. Doporučuje se udržovat hladiny křemíku v manganové oceli na nízké úrovni, na méně než 0,6 % křemíku při výrobě sekcí o velikosti větší než 1 palec.

Vliv prvku chrómu v dílech z manganové oceli

Chrom se používá ke zvýšení pevnosti v tahu a odolnosti proti tečení manganových ocelí. Často se používají přísady až do 3,0 %. Chrom zvyšuje tvrdost po rozpouštěcím žíhání a snižuje houževnatost manganové oceli. Chrom nezvyšuje maximální úroveň mechanické tvrdosti ani rychlost deformačního zpevnění. Třídy ložisek s chrómem vyžadují vyšší teploty tepelného zpracování, protože karbidy chrómu se obtížněji rozpouštějí v roztoku. V některých aplikacích může být chrom prospěšný, ale v mnoha aplikacích nemá přidávání chrómu do manganové oceli žádný přínos.

Vliv prvku niklu v dílech z manganové oceli

Nikl je silný stabilizátor austenitu. Nikl může zabránit přeměnám a srážení karbidu i při snížených rychlostech chlazení během kalení. Díky tomu může být nikl užitečným doplňkem ve výrobcích, které mají velké části. Zvyšující se obsah niklu je spojen se zvýšenou houževnatostí, mírným poklesem pevnosti v tahu a nemá žádný vliv na mez kluzu. Nikl se také používá při svařování přídavných materiálů pro manganové oceli, aby se umožnilo, aby nanesený materiál byl bez karbidů. Pro dosažení požadovaného výsledku je typické mít v těchto materiálech nižší hladiny uhlíku spolu se zvýšeným obsahem niklu.

Vliv prvku molybdenu v dílech z manganové oceli

Přídavky molybdenu do manganových ocelí mají za následek několik změn. Nejprve se sníží počáteční teplota martenzitu, což dále stabilizuje austenit a zpomalí precipitaci karbidu. Dále, přísady molybdenu mění morfologii karbidů, které se tvoří během opětovného zahřívání poté, co byl materiál ošetřen roztokem. Obvykle se tvoří filmy na hranicích zrn jehličkovitých karbidů, ale po přidání molybdenu se karbidy, které se vysrážejí, spojí a dispergují v zrnech. Výsledkem těchto změn je zlepšení houževnatosti oceli přidáním molybdenu. Další výhodou přísad molybdenu mohou být zlepšené mechanické vlastnosti po odlití. To může být skutečným přínosem při výrobě odlitků. Ve vyšších třídách uhlíku bude molybden zvyšovat tendenci k počínající fúzi, takže je třeba se tomu vyhnout, protože výsledné mechanické vlastnosti budou vážně sníženy.

Molybden je výhodný při výrobě velmi silných profilů z manganové oceli. Jedná se o sekce, které jsou větší než 6 palců a zejména ty, které jsou větší než 10 palců.

Tyto velikosti sekcí lze nalézt u velkých plášťů primárních rotačních drtičů a odlitků ze silných čelistí. U těchto odlitků se doporučuje přidávat molybden v rozmezí 0,9 % až 1,2 % při snížení obsahu uhlíku na 0,9 % až 1,0 %. Molybden je výhodný při výrobě velmi silných profilů z manganové oceli. Jedná se o sekce, které jsou větší než 6 palců a zejména ty, které jsou větší než 10 palců. Tyto velikosti sekcí lze nalézt u velkých plášťů primárních rotačních drtičů a odlitků ze silných čelistí. U těchto odlitků se doporučuje přidávat molybden v rozmezí 0,9 % až 1,2 % při snížení obsahu uhlíku na 0,9 % až 1,0 %.

Vliv hliníkového prvku v dílech z manganové oceli

Hliník se používá k deoxidaci manganové oceli, což může zabránit dírkám a jiným defektům plynu. Typické je použití přídavků 3 lb/tunu v pánvi. Zvyšující se obsah hliníku snižuje mechanické vlastnosti manganové oceli a zároveň zvyšuje křehkost a trhání za tepla. V praxi se doporučuje udržovat zbytky hliníku na poměrně nízké úrovni pro většinu druhů manganové oceli. Pro aplikace s vysokou pevností a hmotností se vyvíjejí nové materiály, které obsahují vysoké množství hliníku a přibližně 30 % manganu. V těchto případech se nízká hustota hliníku používá ke snížení hustoty výsledné slitiny.

Vliv titanového prvku v dílech z manganové oceli

Titan lze použít k deoxidaci manganové oceli. Kromě toho může titan vázat plynný dusík v nitridech titanu. Tyto nitridy jsou stabilní sloučeniny při teplotách výroby oceli. Po navázání již není dusík k dispozici, aby mohl způsobit dírkování v odlitcích. Ke zjemnění zrnitosti lze použít i titan, ale v těžších úsecích je efekt minimální.

Vliv prvku ceru v dílech z manganové oceli

Cer lze použít ke zjemnění zrnitosti manganových ocelí. Sloučeniny ceru mají u austenitické manganové oceli nižší nesoulad než jiné sloučeniny, a proto by měly být lepším zjemňovačem zrna pro tuto slitinu. Potlačuje také precipitaci karbidu na hranicích zrn, což zpevňuje hranice zrn. U manganových ocelí legovaných cerem se také uvádí zlepšená rázová houževnatost.

Vliv prvků fosforu v dílech z manganové oceli

Fosfor je velmi škodlivý pro manganovou ocel. Na hranicích austenitových zrn tvoří slabý fosfolipidový eutektický film. Fosfor se z manganových ocelí obtížně odstraňuje a nejúčinnějším způsobem jeho kontroly je pečlivý výběr vsázkových materiálů. ASTM A128 uvádí maximum fosforu 0,07 %, ale při výrobě vysoce kvalitní manganové oceli se doporučuje udržovat hladinu fosforu výrazně pod touto úrovní.

Vliv prvku síry v dílech z manganové oceli

Síra, i když není přínosem pro většinu ocelí, způsobuje jen málo problémů u manganových ocelí. Vysoké hladiny manganu udržují síru vázanou v inkluzích sulfidu manganu sféroidního typu.

Vliv prvku bóru v dílech z manganové oceli

Bór se používá ke zjemnění zrna v manganových ocelích. Jak se však hladiny boru zvyšují, na hranicích zrn se vysráží křehké eutektikum boridkarbidu. Bor také urychluje rozklad austenitu, pokud se manganová ocel znovu zahřívá, což činí materiál nesvařitelným. V manganových ocelích se nedoporučuje používat bor.

Mr. Nick Sun [email protected]

Čas odeslání: 23. října 2020