Kæbeknuserforing Forbedret design

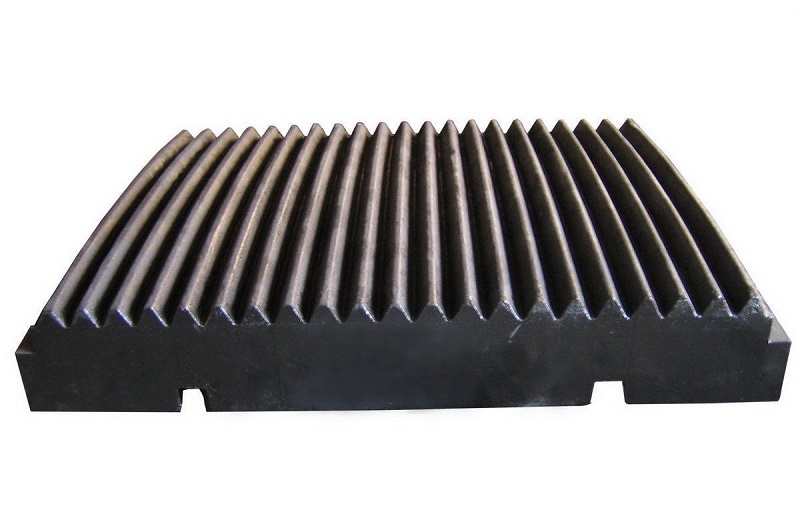

Vores kunde bruger en PEF2100*1500 kæbeknuser til at knuse jernsten. Mere end 8,7 millioner tons jernmalm brydes hvert år, og der produceres 2,2 millioner tons jernmalm. Kæbeknuserforingen er de vigtigste sliddele til kæbeknuseren, og kæbeknuserforingen har hyppige fejl under brug, har en kort levetid og påvirker produktionen alvorligt.

Problemer med brugen af kæbeknuser liner

Kæbeknuserforingen er lavet af almindeligt højmangan støbt stål ZGMn13CrMo og har en tykkelse på 170 mm. Hovedproblemerne er: kæbeknuserforingen er let at løsne eller falde af under knusningen af jernmalm, hvilket forårsager, at knuseren kommer ud for ulykker såsom overbelastning, tilstopning og ridser i gummibåndet under operationen; styrken og stivheden af foringspladen er utilstrækkelig. Kort levetid; Manuel justering af malmudløbets størrelse, lav effektivitet og høj arbejdsintensitet.

Forbedret design af kæbeknuserforingen

Strukturel forbedring

(1) Ud fra den forudsætning, at kvaliteten af den bevægelige kæbe og den faste kæbeforing stort set er uændret, og styrken og stivheden opfylder kravene til malmbrydning, er et hult vægtreduktionshul designet på bagsiden af foringen; øge tykkelsen af den malmbrydende overflade af foringen, Tykkelsen af knust malm øges med 80 mm, og tykkelsen af fast kæbeforing øges med 80 ~ 110 mm.

(2) Design forstærkningsribber på bagsiden af beklædningspladen for at øge styrken og stivheden af beklædningspladen, opfylde kravene til brudspænding og forhindre, at beklædningspladen revner.

(3) Design forstærkningsribber omkring fastgørelsesbolthullerne på bagsiden af foringspladen for at øge delens styrke og stivhed.

(4) For at forhindre, at beklædningspladen løsner sig, er to huller til anti-løsningsklemmer designet på bagsiden af beklædningspladen; tilsvarende er anti-løsende fikseringsklemmer svejset på kæbeknusningsmotorens kæbelegeme.

(5) Design løftehuller i den hule foring.

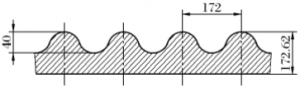

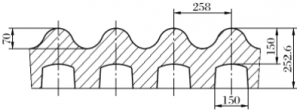

(6) Etabler en matematisk model for at forbedre bølgeformen, bølgehøjden og brudkapaciteten af kæbeknuserens foring. Bølgeformstørrelsen på den originale liner er spidsradius 40 mm, højde 40 mm og spidsafstand 172 mm (se figur); den forbedrede liner-bølgeformstørrelse er topradius 70 mm, højde 70 mm og topafstand 258 mm (se figur). Efter at bølgeformstørrelsen af foringen er blevet forbedret, er klemnings-, bøjnings- og spaltningseffekterne af den bevægelige kæbe og den faste kæbeforing på jernmalm, såvel som knusende bidekraft og malmbremseeffektivitet, blevet forbedret.

(7) På justeringshornet på bagsiden af det bevægelige kæbeforingsbræt skal du designe en hydraulisk automatisk justering af udløbsportenheden - et multi-interface hydraulisk system for at reducere arbejdsintensiteten for arbejdere og realisere den automatiske justering af størrelsen på udløbsporten.

Materielle forbedringer

(1) Foringens materiale ændres fra det originale ZGMn13CrMo højmanganstål til det slidbestandige, slagfaste ZGMn18Cr2 højmanganstål med høj hårdhed. Foringens stødabsorberingsenergi akU øges fra de originale 40 J / cm2 til mere end 120 J / cm2, hårdheden øges fra 30 HRC til mere end 40 HRC, graden af arbejdshærdning er højere og slidstyrken er også meget forbedret.

(2) Nikkellegeringskomponent tilsættes ved støbning af foringen for at forbedre hærdbarheden og ældningsbehandlingen for at forbedre foringens hårdhed og slidstyrke.

(3) Forøg chromindholdet i foringens materiale til 2% for at øge evnen til at danne austenitcarbider med høj hårdhed og derved forbedre foringens slidstyrke og levetid.

Resultatet af den nye kæbeknuserforing

I marts 2010 bestod den forbedrede kæbeknuserforing den kraftige ekstruderings-, slag- og slidtest af jernmalm ved Ekou Jernmine. Efter mere end et halvt års brug i marken er det blevet bevist, at knuseren fungerer godt og foringen. Slagsejheden øges med 3 gange, hårdheden øges med 33%, og levetiden øges med 2 til 3 gange.

Mr. Nick Sun [email protected]

Indlægstid: 30. oktober 2020