Jaw Crusher Liner Förbättrad design

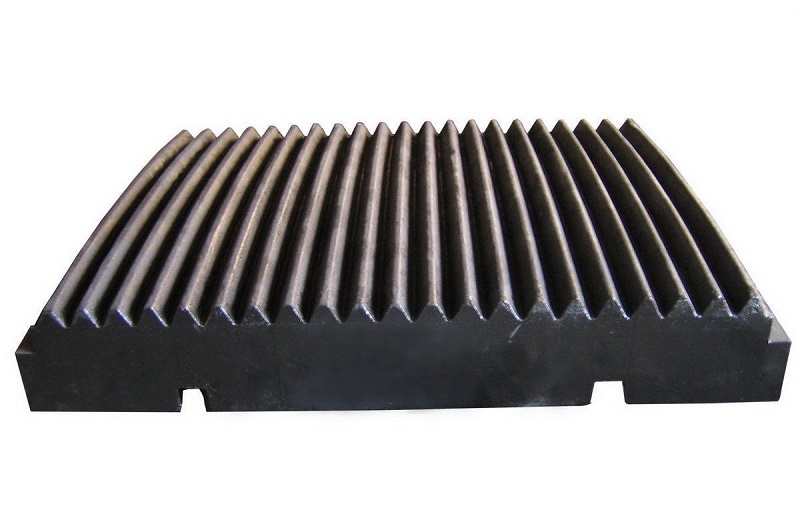

Vår kund använder en PEF2100*1500 käftkross för att krossa järnsten. Mer än 8,7 miljoner ton järnmalm bryts varje år och 2,2 miljoner ton järnmalmspulver produceras. Käftkrossfodret är de viktigaste käftkrossarnas slitdelar och käftkrossfodret har ofta fel under användning, har kort livslängd och påverkar produktionen allvarligt.

Problem med användningen av käkkrossliner

Käftkrossfodrarna är gjorda av vanligt högmangangjutet stål ZGMn13CrMo och har en tjocklek på 170 mm. Huvudproblemen är: käftkrossfodret är lätt att lossa eller falla av under krossning av järnmalm, vilket gör att krossen råkar ut för olyckor som överbelastning, igensättning och repor av gummibandet under operationen; hållfastheten och styvheten hos foderbrädan är otillräcklig. Kort liv; Manuell justering av malmutloppets storlek, låg effektivitet och hög arbetsintensitet.

Förbättrad design av käftkrossfodret

Strukturell förbättring

(1) På förutsättningen att kvaliteten på den rörliga käken och den fasta käftfodret är i princip oförändrad, och styrkan och styvheten uppfyller kraven för malmbrytning, är ett ihåligt viktminskningshål utformat på baksidan av fodret; öka tjockleken på den malmbrytande ytan på fodret, Tjockleken på bruten malm ökas med 80 mm och tjockleken på fast käftfoder ökas med 80 ~ 110 mm.

(2) Designa förstärkningsribbor på baksidan av foderbrädan för att öka styrkan och styvheten hos foderbrädans kropp, uppfylla dess krav på brottspänning och förhindra att foderbrädan spricker.

(3) Designa förstärkningsribbor runt fästbultshålen på baksidan av foderbrädan för att öka styrkan och styvheten hos delen.

(4) För att förhindra att foderbrädan lossnar är två hål för anti-lossningsklämmor utformade på baksidan av foderbrädan; på motsvarande sätt är anti-lossande fästklämmor svetsade på käftkrossmotorns käftkropp.

(5) Designa lyfthål i det ihåliga fodret.

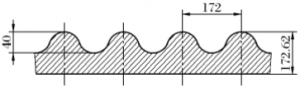

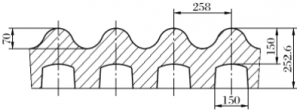

(6) Upprätta en matematisk modell för att förbättra vågformen, våghöjden och brottkapaciteten hos käftkrossfodret. Vågformsstorleken på originalfodret är toppradie 40 mm, höjd 40 mm och toppavstånd 172 mm (se figur); den förbättrade linervågformen är toppradie 70 mm, höjd 70 mm och toppavstånd 258 mm (se figur). Efter att vågformsstorleken på fodret har förbättrats, har klämnings-, böjnings- och splittringseffekterna av den rörliga käften och den fasta käftfodret på järnmalm, såväl som krosskraften och malmens bromsningseffektivitet, förbättrats.

(7) På justeringshornet på baksidan av den rörliga käftfoderbrädan, designa en hydraulisk automatisk justering av utloppsportanordningen - ett hydrauliskt system med flera gränssnitt för att minska arbetsintensiteten för arbetare och förverkliga den automatiska justeringen av storleken på utloppsporten.

Materialförbättringar

(1) Materialet i fodret ändras från det ursprungliga ZGMn13CrMo högmanganstålet till det slitstarka, slagtåliga, höghårda ZGMn18Cr2 högmanganstålet. Fodrets stötdämpningsenergi akU ökas från den ursprungliga 40 J / cm2 till mer än 120 J / cm2, hårdheten ökas från 30 HRC till mer än 40 HRC, graden av arbetshärdning är högre och slitstyrkan är också mycket förbättrad.

(2) Nickellegeringskomponent tillsätts vid gjutning av fodret för att förbättra härdbarheten och åldringsbehandlingen för att förbättra fodrets hårdhet och slitstyrka.

(3) Öka kromhalten i fodrets material till 2 % för att förbättra förmågan att bilda austenitkarbider med hög hårdhet, och därigenom förbättra fodrets slitstyrka och livslängd.

Resultatet av den nya käkkrosslinern

I mars 2010 klarade det förbättrade käftkrossfodret det kraftiga extruderings-, slag- och nötningstestet av järnmalm vid Ekou järngruva. Efter mer än ett halvt års fältanvändning har det bevisats att krossen fungerar bra och fodret. Slagsegheten ökas med 3 gånger, hårdheten ökas med 33% och livslängden ökas med 2 till 3 gånger.

Mr. Nick Sun [email protected]

Posttid: 30 oktober 2020