Manganstålmølle og knuserforing

Hvad er manganstål?

Manganstål fremstilles ved at legere stål, der indeholder 0,8 til 1,25% kulstof, med 11 til 15% mangan. Mangalloy er unikt ikke-magnetisk stål med ekstreme anti-slidegenskaber. Materialet er meget modstandsdygtigt over for slid og vil opnå op til tre gange sin overfladehårdhed under stødforhold, uden nogen stigning i skørhed, som normalt er forbundet med hårdhed. Dette gør det muligt for manganstål at bevare sin sejhed.

Manganstål kemisk sammensætning

De fleste stål indeholder 0,15 til 0,8% mangan. Højstyrkelegeringer indeholder ofte 1 til 1,8 % mangan. Ved ca. 1,5% manganindhold bliver stålet skørt, og denne egenskab øges, indtil ca. 4 til 5% manganindhold er nået. På dette tidspunkt vil stålet pulverisere ved et hammerslag. Yderligere stigning i manganindholdet vil øge både hårdhed og duktilitet. Ved et indhold af mangan på omkring 10 % vil stålet forblive i sin austenitform ved stuetemperatur, hvis det afkøles korrekt. Både hårdhed og duktilitet når deres højeste punkter omkring 12%, afhængigt af andre legeringsmidler. Det primære af disse legeringsmidler er kulstof, fordi tilsætning af mangan til stål med lavt kulstofindhold har ringe effekt, men stiger dramatisk med stigende kulstofindhold. Det originale Hadfield-stål indeholdt omkring 1,0 % kulstof. Andre legeringsmidler kan omfatte metaller som nikkel og chrom; tilsættes oftest til austenitiske stål som en austenitstabilisator; molybdæn og vanadium; anvendes i ikke-austenitiske stål som ferritstabilisator, eller endda ikke-metalliske elementer såsom silicium.

Manganstål Mekanisk adfærd

Manganstål har rimelig flydespænding, men meget høj trækstyrke, typisk et sted mellem 350 og 900 megapascal (MPa), som stiger hurtigt, når det hærder. I modsætning til andre former for stål, når materialet strækkes til bristepunktet, "haler det ned" (bliver mindre på det svageste punkt) og rives derefter fra hinanden. I stedet hærder metalhalsene og arbejdsstyrken, hvilket øger trækstyrken til meget høje niveauer, nogle gange så højt som 2000 MPa. Dette får det tilstødende materiale til at halse ned, hærde, og dette fortsætter, indtil hele stykket er meget længere og tyndere. Den typiske forlængelse kan være alt fra 18 til 65 %, afhængig af både den nøjagtige sammensætning af legeringen og tidligere varmebehandlinger. Legeringer med manganindhold på mellem 12 og 30% er i stand til at modstå de skøre virkninger af kulde, nogle gange til temperaturer i området -196 °F (-127 °C).

Hvad er mangankæbeplader?

Baseret på arbejdsforhold for knusekæbeplader bruger Qiming Machinery følgende manganstålkvalitet til at støbe knuserkæbeplader:

- Mn14Cr2

- Mn18Cr2

- Mn22Cr2

Mn14Cr2 kæbeplader

Denne kæbepladedragt i manganstål til knusning af blødt råmateriale, såsom kalksten.

Mn18Cr2 kæbeplader

Denne kæbepladedragt i stålkvalitet af manganstål til knusning af hårde sten, såsom grussten.

Mn22Cr2 kæbeplader

Denne manganstål sorteringsstål kæbepladedragt til knusning meget meget hård sten.

Anvendelse af medium manganstål på Kuglemølle liners

Mellem manganstål blev fremstillet ved at reducere kulstof- og manganindholdet i stål med højt manganindhold. Forskningsresultater viser, at matrixen efter vandslukning ved temperaturer på 1050–1070 ℃ er austenitcarbid (+0 ~W2-klasse). Det mellemstore manganstål, hvis slidstyrke er bedre end det høje manganstål, kan opfylde kravene til styrke og sejhed under de ikke-arbejdende stærke slagforhold.

Siden opfindelsen af højmanganstål af RAHadfied i 1883, har højmanganstål været meget brugt i metallurgi, minedrift, byggematerialer og andre industrier. Efter mere end hundrede år indtager den stadig en vigtig position i slidbestandige metalmaterialer, men stål med højt manganindhold er ikke blevet stærkt påvirket. Under arbejdsforhold kan dens slidstyrke på grund af utilstrækkelig hærdningsevne ikke udøves effektivt. For at forbedre slidstyrken af slidbestandige materialer under ikke-stærke stødforhold er støbejern med høj krom blevet udviklet i ind- og udland, og med succes anvendt Fremstilling af kuglemølleforinger. Strukturen af støbejern med højt krom er martensit + karbid + tilbageholdt austenit. På grund af matrixens høje hårdhed er dens slidstyrke fremragende. Men på grund af karbidernes skørhed og høje kulstofmartensit i støbejern med høj krom, når det bruges i anledning af en vis påvirkning, er det tilbøjeligt til at skrælle og knække, hvilket påvirker udstyrets normale drift. Martensit, bainitstål og austenitisk stål er også blevet udviklet i Kina til ikke-stærke stødforhold. Den lave hårdhed og dårlige hærdbarhed resulterer i en forlængelse af levetiden. Materialet, der bruges til at fremstille kuglemølleforingen, skal have tilstrækkelig sejhed til at opnå god slidstyrke. Ved at justere indholdet af mangan og kulstof i austenitisk manganstål for at opnå en austenitstruktur ved normal temperatur, opfylder et medium manganstål, der hurtigt kan opnå en deformeret martensitisk transformation under påvirkning af en belastning, ovenstående krav.

One of our customer use Φ1.5×3 m ball mill, we design medium manganese steel mølleforinger til ham, som hjælper ham med at forlænge mølleforingernes levetid og reducere omkostningerne.

Mellem manganstål kemisk sammensætning design

1. Teoretisk grundlag

Matrixen af medium manganstål er austenitstruktur ved normal temperatur, men under stødslidforhold deformerer overfladelaget α martensit og ε martensit, hvilket er, at medium manganstål har god slidstyrke under ikke-intense stødforhold. Hovedårsagen til ydeevne. For at opnå forstærket martensit designes mangan-carbon-sammensætningen med starttemperaturen Ms for martensittransformationen og temperaturen Md for det deformationsinducerede martensitpunkt, således at Ms-punktet for det designede manganstål er lavere end nul grader Celsius, og Md-punktet er højere end stuetemperatur. Det designede mellemmanganstål har austenitstruktur efter at være blevet vandhærdet, og dets austenitstruktur har lav stabilitet. Det er på det kritiske punkt af γ- og γ + α-faseregionerne. Under slagbelastningen er overfladeaustenitten let at omdannes til α-martensit og ε-martensit. På grund af forstærkningen af martensit under brug øges styrken af den afslidte overflade af foringen, og hårdheden øges for at opfylde kravene til slidstyrke. Det er stadig austenit og opfylder kravene til sejhed.

2.Kemisk sammensætning

For at spare dyrebare legeringsressourcer og reducere produktionsomkostningerne for foringen tilføjer det designede manganstål ikke andre legeringselementer. Ifølge formlen:

Ms(℃)=550-361[C]-39[Mn]-35[V]-20[Cr]-17[Ni]-10[Cu]-5[Mo+W]+15[Co]+30 [Al]

Ms(℃)≈-25~-35℃

Md(℃)≥Ms(℃)+(50+100) ℃

| Mellem manganstål kemisk sammensætning % | ||||||

| Element | C | Si | Mn | S | P | Vedr |

| Mellem manganstål | 0,65~1,15 | 0,20~0,80 | 5,50~8,50 | <0,050 | <0,080 | ≤0. 02 |

Mellem manganstålstøbeproces

Den mellemstore manganstålmølleforing er lavet af vandglassand, og krympningen af støbningen er 2,2%. Den industrielle produktion udføres i en 3 t lysbueovn ved hjælp af en oxidationssmelteproces. Ladningen er stålskrot, jernskrot, ferrosilicium (FeSi75) og ferromangan (FeMn74). , FeMn78C2.0), efter oxidation, reduktion og justering af sammensætningen, fremstilles stålet under den betingelse, at slaggen er hvid slagge, og den kemiske sammensætning testes for at holde den inden for det påkrævede område, og deoxidationen er god, og temperaturen af det smeltede stål opfylder kravene. Efter den endelige deoxidation af aluminium støbes stålet, og produktet hældes. Efter at den midterste foring af manganstål er hældt, genopfyldes stigrøret én gang. Testblokken hældes i midten af udstøbningen af manganstålforingen. Testblokken er lavet i henhold til kravene i GB / T5680-1998. Den er installeret i ovnen sammen med den mellemstore manganstål foringsplade til varmebehandling. Varmebehandlingen bruger en vandbekæmpelsesproces. Når det mellemstore manganstålforingsbræt opvarmes til 650 ℃ ved 50 til 70 ℃ / h, opretholdes det i 2 til 3 timer og derefter 50 til 100 ℃ / h. Hæv temperaturen til 1050 ~ 1070 ℃ i 3 ~ 5 timer, hæv holdetemperaturen til 1100 ℃ 10 minutter før afslutningen af opvarmningen, og gå i vandet. Mellemmanganstålforingen afkøles med vand i 40 minutter og tømmes derefter ud af bassinet til efterfølgende operationer.

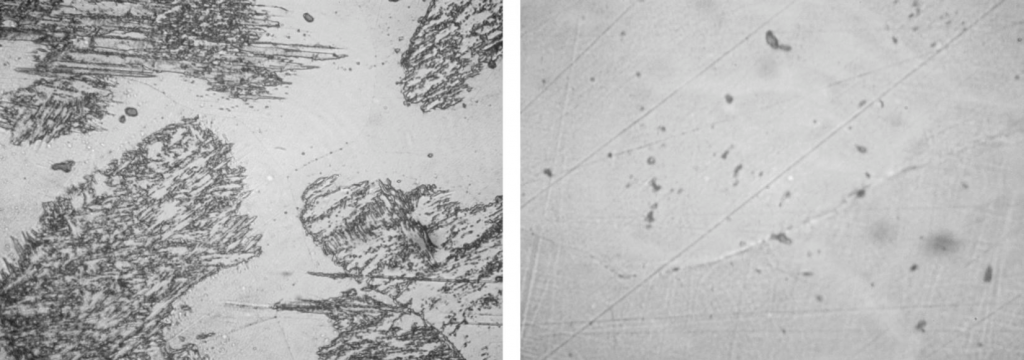

Mellem manganstål mikrostruktur og mekanisk opførsel

| Mellem manganstål mikrostruktur | ||

| Mikrostruktur | Ikke-metalliske indeslutninger | Kornstørrelse |

| Austenit + 0 ~ W2-karbid | 2-3 klasse | 2-4 klasse |

| Mellem manganstål mekanisk opførsel | |||

| σb/MPa | δ5 /% | αk / (J·cm-2) | HBS |

| 560~590 | 12-15 | 40~90 | 200~211 |

Mellem mangan stålmølle liners feedbacks

- Ved at reducere indholdet af mangan og kulstof og justere matchningen af mangan og kulstof opnås mellemmanganstål med en mere stabil austenitstruktur. Dens sammensætning er: 0,65 % til 1,15 % C, 5,5 % til 8,5 % Mn, 0,20 % til 0,80 % Si, < 0,080 % P, < 0,050 % S, under ikke-stærke stødforhold har stålet tilstrækkelig styrke og sejhed, og dens slidstyrke er bedre end stål med højt manganindhold.

- Det udviklede manganstål har samme fremstillingsproces som det høje manganstål. Kvalitetskontrol kan udføres med henvisning til høje manganstålrelaterede standarder. Fremstillingsprocessen er enkel, og kvaliteten kan kontrolleres stabilt.

- Efter afkøling med vand ved 1050 ~ 1070 ℃ er strukturen austenit + 0 ~ W2-karbider. Under stressmutation er dens styrkelsesevne bedre end stål med højt manganindhold.

- Den mellemstore manganstålforing har en trækstyrke på mere end 560 MPa og en slagstyrke på mere end 40 J/cm2. Når den bruges på en Φ1,5 × 3 m kuglemølle, skræller den ikke, deformeres, går i stykker og fungerer sikkert og pålideligt. Levetiden øges med 16 % Promotion og brug kan give gode økonomiske og sociale fordele.

@Nick Sun [email protected]

Indlægstid: Aug-07-2020