Revestimiento de trituradora y molino de acero al manganeso

¿Qué es el acero al manganeso?

El acero al manganeso está hecho de acero aleado, que contiene de 0,8 a 1,25 % de carbono, con 11 a 15 % de manganeso. Mangalloy es un acero no magnético único con propiedades antidesgaste extremas. El material es muy resistente a la abrasión y alcanzará hasta tres veces su dureza superficial durante las condiciones de impacto, sin ningún aumento en la fragilidad que normalmente se asocia con la dureza. Esto permite que el acero al manganeso conserve su tenacidad.

Composición química del acero al manganeso

La mayoría de los aceros contienen de 0,15 a 0,8 % de manganeso. Las aleaciones de alta resistencia a menudo contienen de 1 a 1,8 % de manganeso. Con un contenido de manganeso de aproximadamente 1,5 %, el acero se vuelve quebradizo, y esta característica aumenta hasta que se alcanza un contenido de manganeso de aproximadamente 4 a 5 %. En este punto, el acero se pulverizará con el golpe de un martillo. Un mayor aumento en el contenido de manganeso aumentará tanto la dureza como la ductilidad. Con un contenido de manganeso de alrededor del 10%, el acero permanecerá en su forma austenita a temperatura ambiente si se enfría correctamente. Tanto la dureza como la ductilidad alcanzan sus puntos más altos alrededor del 12%, dependiendo de otros agentes de aleación. El principal de estos agentes de aleación es el carbono, porque la adición de manganeso al acero con bajo contenido de carbono tiene poco efecto, pero aumenta drásticamente con el aumento del contenido de carbono. El acero Hadfield original contenía alrededor de 1,0% de carbono. Otros agentes de aleación pueden incluir metales como el níquel y el cromo; se agrega con mayor frecuencia a los aceros austeníticos como estabilizador de austenita; molibdeno y vanadio; utilizado en aceros no austeníticos como estabilizador de ferrita, o incluso en elementos no metálicos como el silicio.

Comportamiento mecánico del acero al manganeso

El acero al manganeso tiene un límite elástico aceptable pero una resistencia a la tracción muy alta, típicamente entre 350 y 900 megapascales (MPa), que aumenta rápidamente a medida que se endurece. A diferencia de otras formas de acero, cuando se estira hasta el punto de ruptura, el material no se “estrecha” (se vuelve más pequeño en el punto más débil) y luego se rompe. En cambio, el cuello de metal se endurece y aumenta la resistencia a la tracción a niveles muy altos, a veces hasta 2000 MPa. Esto hace que el material adyacente se estreche, se endurezca y esto continúa hasta que toda la pieza es mucho más larga y delgada. El alargamiento típico puede oscilar entre el 18 y el 65 %, según la composición exacta de la aleación y los tratamientos térmicos anteriores. Las aleaciones con contenidos de manganeso que oscilan entre el 12 y el 30 % pueden resistir los efectos frágiles del frío, a veces a temperaturas en el rango de -196 °F (-127 °C).

¿Qué son las placas de mandíbula de manganeso?

Según las condiciones de trabajo de las placas de mandíbula trituradora, Qiming Machinery utiliza el siguiente grado de acero al manganeso para moldear las placas de mandíbula trituradora:

- Mn14Cr2

- Mn18Cr2

- Mn22Cr2

Placas de mandíbula Mn14Cr2

Esta placa de mordaza de acero al manganeso se adapta a triturar materias primas blandas, como la piedra caliza.

Placas de mandíbula Mn18Cr2

Esta placa de mordaza de acero de grado de acero al manganeso se adapta a triturar piedra dura, como piedra de grava.

Placas de mandíbula Mn22Cr2

Este traje de placa de mandíbula de acero de grado de acero al manganeso para triturar piedra muy dura.

Aplicaciones del acero al manganeso medio en los revestimientos de Revestimientos de molino de bolas

El acero con manganeso medio se producía reduciendo el contenido de carbono y manganeso del acero con alto contenido de manganeso. Los resultados de la investigación muestran que la matriz después del enfriamiento rápido con agua a temperaturas de 1050~1070 ℃ es carburo de austenita (+0 ~clase W2). El acero de manganeso medio, cuya resistencia al desgaste es mejor que la del acero de manganeso alto, puede cumplir con los requisitos de resistencia y tenacidad en condiciones de alto impacto sin trabajar.

Desde la invención del acero con alto contenido de manganeso por parte de RAHadfied en 1883, el acero con alto contenido de manganeso se ha utilizado ampliamente en la metalurgia, la minería, los materiales de construcción y otras industrias. Después de más de cien años, todavía ocupa una posición importante en los materiales metálicos resistentes al desgaste, pero el acero con alto contenido de manganeso no se ha visto fuertemente afectado. En condiciones de trabajo, debido a la insuficiente capacidad de endurecimiento por trabajo, su resistencia al desgaste no se puede ejercer de manera efectiva. Con el fin de mejorar la resistencia al desgaste de los materiales resistentes al desgaste en condiciones de impacto no fuertes, se ha desarrollado hierro fundido con alto contenido de cromo en el país y en el extranjero, y se ha aplicado con éxito Fabricación de revestimientos para molinos de bolas. La estructura del hierro fundido alto en cromo es martensita + carburo + austenita retenida. Debido a la alta dureza de la matriz, su resistencia al desgaste es excelente. Sin embargo, debido a la fragilidad de los carburos y la martensita con alto contenido de carbono en el hierro fundido con alto contenido de cromo Large, cuando se usa en ocasiones de cierto impacto, es propenso a pelar y fracturar, lo que afecta el funcionamiento normal del equipo. En China también se han desarrollado martensita, acero bainítico y acero austenítico para condiciones de impacto no fuertes. La baja dureza y la pobre templabilidad dan como resultado un aumento en la vida útil. El material utilizado para fabricar el revestimiento del molino de bolas debe tener la dureza suficiente para lograr una buena resistencia al desgaste. Al ajustar el contenido de manganeso y carbono en el acero austenítico al manganeso para obtener una estructura austenítica a temperatura normal, un acero medio al manganeso que puede lograr rápidamente una transformación martensítica deformada bajo el impacto de una carga cumple con los requisitos anteriores.

Uno de nuestros clientes usa un molino de bolas de Φ1.5×3 m, le diseñamos revestimientos de molinos , que lo ayudan a prolongar la vida útil de los revestimientos del molino y reducir el costo.

Diseño de composición química de acero al manganeso medio

1.Base teórica

La matriz del acero al manganeso medio es una estructura de austenita a temperatura normal, pero bajo condiciones de desgaste por impacto, la capa superficial se deforma martensita α y martensita ε, lo que significa que el acero al manganeso medio tiene buena resistencia al desgaste bajo condiciones de impacto no intenso. La razón principal de la rendimiento. Para obtener martensita reforzada se diseña la composición manganeso-carbono con la temperatura inicial Ms de la transformación martensítica y la temperatura Md del punto martensítico inducido por deformación, de forma que el punto Ms del acero al manganeso diseñado sea inferior a cero grados Celsius, y el punto Md es más alto que la temperatura ambiente. El acero de manganeso medio diseñado tiene una estructura de austenita después de endurecerse con agua y su estructura de austenita tiene poca estabilidad. Está en el punto crítico de las regiones de fase γ y γ + α. Bajo la carga de impacto, la austenita superficial es fácil de transformar en α-martensita y ε-martensita. Debido al fortalecimiento de la martensita durante el uso, la resistencia de la superficie desgastada del revestimiento aumenta y la dureza aumenta para cumplir con los requisitos de resistencia al desgaste. Sigue siendo austenita y cumple con las necesidades de tenacidad.

2.Composición química

Para ahorrar valiosos recursos de aleación y reducir el costo de producción del revestimiento, el acero al manganeso diseñado no agrega otros elementos de aleación. Según la fórmula:

Ms(℃)=550-361[C]-39[Mn]-35[V]-20[Cr]-17[Ni]-10[Cu]-5[Mo+W]+15[Co]+30 [Al]

Ms(℃)≈-25~-35℃

Md(℃)≥Ms(℃)+(50+100) ℃

| Composición química del acero al manganeso medio % | ||||||

| Elemento | C | Si | Minnesota | S | PAGS | Re |

| Acero al Manganeso Medio | 0,65~1,15 | 0,20~0,80 | 5,50 ~ 8,50 | <0.050 | <0.080 | ≤0. 02 |

Acero al Manganeso Medio Casting Process

El revestimiento del molino de acero al manganeso medio está hecho de arena de vidrio soluble y la contracción de la fundición es del 2,2%. La producción industrial se realiza en un horno de arco eléctrico de 3 t mediante un proceso de fundición por oxidación. La carga es chatarra de acero, chatarra de hierro, ferrosilicio (FeSi75) y ferromanganeso (FeMn74). , FeMn78C2.0), después de la oxidación, reducción y ajuste de la composición, el acero se produce bajo la condición de que la escoria sea escoria blanca, y la composición química se prueba para que esté dentro del rango requerido, y la desoxidación es buena, y la temperatura del acero fundido cumple con los requisitos. Después de la desoxidación final del aluminio, se funde el acero y se vierte el producto. Después de verter el revestimiento medio de acero al manganeso, el tubo ascendente se vuelve a llenar una vez. El bloque de prueba se vierte en medio del vertido del revestimiento de acero al manganeso. El bloque de prueba se fabrica de acuerdo con los requisitos de GB / T5680-1998. Se instala en el horno junto con la placa de revestimiento de acero al manganeso medio para el tratamiento térmico. El tratamiento térmico utiliza un proceso de enfriamiento con agua. Cuando el tablero de revestimiento de acero al manganeso mediano se calienta a 650 ℃ a 50 a 70 ℃ / h, se mantiene durante 2 a 3 horas y luego a 50 a 100 ℃ / h. Eleve la temperatura a 1050 ~ 1070 ℃ durante 3 ~ 5 horas, eleve la temperatura de mantenimiento a 1100 ℃ 10 minutos antes del final del calentamiento y entre al agua. El revestimiento de acero de manganeso medio se enfría con agua durante 40 minutos y luego se descarga fuera de la piscina para operaciones posteriores.

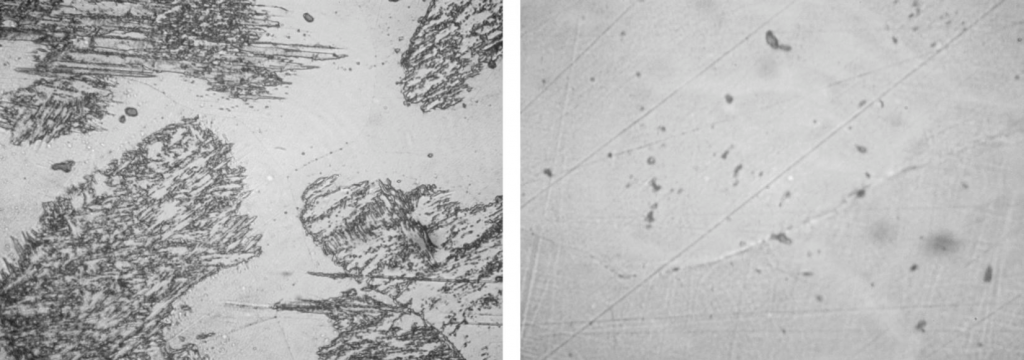

Microestructura y comportamiento mecánico del acero al manganeso medio

| Microestructura de acero al manganeso medio | ||

| Microestructura | inclusiones no metálicas | Tamaño de grano |

| Austenita + carburo grado 0 ~ W2 | 2~3 grado | 2~4 grado |

| Comportamiento mecánico del acero al manganeso medio | |||

| σb/MPa | δ5 /% | αk /(J·cm-2) | HBS |

| 560~590 | 12~15 | 40~90 | 200~211 |

Revestimientos para molinos de acero al manganeso medio

- Reduciendo el contenido de manganeso y carbono y ajustando la combinación de manganeso y carbono, se obtiene acero de manganeso medio con una estructura austenita más estable. Su composición es: 0,65% a 1,15% C, 5,5% a 8,5% Mn, 0,20% a 0,80% Si, < 0,080% P, < 0,050% S, en condiciones de impacto no fuerte, el acero tiene suficiente resistencia y tenacidad, y su resistencia al desgaste es mejor que el acero con alto contenido de manganeso.

- El acero al manganeso desarrollado tiene el mismo proceso de fabricación que el acero con alto contenido de manganeso. El control de calidad se puede realizar con referencia a los altos estándares relacionados con el acero al manganeso. El proceso de fabricación es simple y la calidad se puede controlar de manera estable.

- Después de enfriar con agua a 1050 ~ 1070 ℃, la estructura es austenita + carburos de grado 0 ~ W2. Bajo mutación de estrés, su capacidad de fortalecimiento es mejor que el acero con alto contenido de manganeso.

- El revestimiento de acero al manganeso medio tiene una resistencia a la tracción de más de 560 MPa y una resistencia al impacto de más de 40 J/cm2. Cuando se utiliza en un molino de bolas de Φ1,5 × 3 m, no se pela, deforma, rompe y funciona de manera segura y confiable. La vida útil se incrementa en un 16% La promoción y el uso pueden producir buenos beneficios económicos y sociales.

@Nick Sun [email protected]

Hora de publicación: 07-ago-2020