Manganez Çelik Fabrikası ve Kırıcı Liner

Manganez Çelik Nedir?

Manganez çeliği, %0,8 ila %1,25 karbon içeren ve %11 ila %15 manganez içeren çelik alaşımından yapılır. Mangalloy, aşırı aşınma önleyici özelliklere sahip benzersiz manyetik olmayan çeliktir. Malzeme aşınmaya karşı çok dirençlidir ve genellikle sertlikle ilişkilendirilen kırılganlıkta herhangi bir artış olmaksızın, darbe koşulları sırasında yüzey sertliğinin üç katına kadar ulaşacaktır. Bu, manganez çeliğinin tokluğunu korumasını sağlar.

Manganez Çelik Kimyasal Bileşimi

Çoğu çelik, %0.15 ila %0.8 manganez içerir. Yüksek mukavemetli alaşımlar genellikle %1 ila 1.8 manganez içerir. Yaklaşık %1.5 manganez içeriğinde çelik kırılgan hale gelir ve bu özellik yaklaşık %4 ila 5 manganez içeriğine ulaşılana kadar artar. Bu noktada çelik, bir çekiç darbesiyle toz haline gelecektir. Manganez içeriğindeki daha fazla artış hem sertliği hem de sünekliği artıracaktır. Yaklaşık %10 manganez içeriğinde çelik, doğru şekilde soğutulursa oda sıcaklığında ostenit formunda kalacaktır. Diğer alaşım ajanlarına bağlı olarak hem sertlik hem de süneklik %12 civarında en yüksek noktalarına ulaşır. Bu alaşım ajanlarının birincili karbondur, çünkü düşük karbonlu çeliğe manganez ilavesi çok az etkiye sahiptir, ancak artan karbon içeriği ile önemli ölçüde artar. Orijinal Hadfield çeliği yaklaşık %1.0 karbon içeriyordu. Diğer alaşım ajanları, nikel ve krom gibi metalleri; çoğunlukla östenitik çeliklere bir östenit stabilizatörü olarak eklenir; molibden ve vanadyum; östenitik olmayan çeliklerde ferrit stabilizatörü olarak ve hatta silikon gibi metalik olmayan elementlerde kullanılır.

Manganez Çelik Mekanik Davranış

Manganez çeliği orta akma dayanımına sahiptir, ancak çok yüksek çekme dayanımına sahiptir, tipik olarak 350 ila 900 megapaskal (MPa) arasında herhangi bir yerdedir ve bu, çalışma sertleştikçe hızla yükselir. Diğer çelik formlarından farklı olarak, malzeme kırılma noktasına kadar gerildiğinde boyun aşağı inmez (en zayıf noktasında küçülür) ve sonra parçalanmaz. Bunun yerine, metal boyunlar ve işlenerek sertleşir, gerilme mukavemetini çok yüksek seviyelere, bazen 2000 MPa'ya kadar yükseltir. Bu, bitişik malzemenin boyun eğmesine, sertleşmesine neden olur ve bu, tüm parça çok daha uzun ve daha ince olana kadar devam eder. Tipik uzama, hem alaşımın tam bileşimine hem de önceki ısıl işlemlere bağlı olarak %18 ila 65 arasında herhangi bir yerde olabilir. Manganez içeriği %12 ila %30 arasında değişen alaşımlar, soğuğun kırılgan etkilerine, bazen -196 °F (−127 °C) aralığındaki sıcaklıklara dayanabilir.

Manganez Çene Plakaları Nelerdir?

Kırıcı çene plakalarının çalışma koşullarına bağlı olarak, Qiming Machinery, kırıcı çene plakalarını dökmek için aşağıdaki manganlı çelik kalitesini kullanır:

- Mn14Cr2

- Mn18Cr2

- Mn22Cr2

Mn14Cr2 Çene Plakaları

Bu manganez çelik çene plakası, kireçtaşı gibi yumuşak hammaddeleri ezmek için uygundur.

Mn18Cr2 Çene Plakaları

Bu manganez çelik sınıfı çelik çene plakası, çakıl taşı gibi sert taşları ezmek için uygundur.

Mn22Cr2 Çene Plakaları

Bu manganez çelik greyder çelik çene plakası, çok çok sert taşları ezmek için uygundur.

Orta Manganez Çeliğin Bilyalı Değirmen Gömlekleri

Orta manganlı çelik, yüksek manganlı çeliğin karbon ve manganez içeriği azaltılarak üretildi. Araştırma sonuçları, 1050~1070 ℃ sıcaklıklarda su ile söndürüldükten sonraki matrisin östenit karbür (+0 ~W2 sınıfı) olduğunu göstermektedir. Aşınma direnci yüksek manganlı çelikten daha iyi olan orta manganlı çelik, çalışmayan güçlü darbe koşullarında mukavemet ve tokluk gereksinimlerini karşılayabilir.

1883 yılında RAHadfied tarafından yüksek manganlı çeliğin icadından bu yana, yüksek manganlı çelik metalurji, madencilik, inşaat malzemeleri ve diğer endüstrilerde yaygın olarak kullanılmaktadır. Yüz yıldan fazla bir süre sonra, aşınmaya dayanıklı metal malzemelerde hala önemli bir konuma sahiptir, ancak yüksek manganlı çelik güçlü bir şekilde etkilenmemiştir. Çalışma koşulları altında, yetersiz işleme sertleştirme kapasitesi nedeniyle aşınma direnci etkin bir şekilde uygulanamaz. Güçlü olmayan darbe koşullarında aşınmaya dayanıklı malzemelerin aşınma direncini artırmak için, yurtiçinde ve yurtdışında yüksek kromlu dökme demir geliştirildi ve bilyalı değirmen gömleklerinin imalatı başarıyla uygulandı. Yüksek kromlu dökme demirin yapısı martensit + karbür + kalıntı östenittir. Matrisin yüksek sertliği nedeniyle aşınma direnci mükemmeldir. Bununla birlikte, yüksek kromlu dökme demir Büyük'teki karbürlerin kırılganlığı ve yüksek karbonlu martensit nedeniyle, belirli bir darbe durumunda kullanıldığında, ekipmanın normal çalışmasını etkileyen soyulma ve kırılmaya eğilimlidir. Martensit, beynit çelik ve östenitik çelik de Çin'de güçlü olmayan darbe koşulları için geliştirilmiştir. Düşük sertlik ve zayıf sertleşebilirlik, hizmet ömrünün artmasına neden olur. Bilyalı değirmen astarını yapmak için kullanılan malzeme, iyi aşınma direnci elde etmek için yeterli tokluğa sahip olmalıdır. Normal sıcaklıkta bir östenit yapı elde etmek için östenitik mangan çeliğindeki mangan ve karbon içeriğini ayarlayarak, yükün etkisi altında hızla deforme olmuş bir martensitik dönüşüm elde edebilen orta manganlı bir çelik yukarıdaki gereksinimleri karşılar.

Bir müşterimiz Φ1.5×3 m bilyalı değirmen kullanıyor, biz ona orta manganlı çelik değirmen astarı çeşidi bulunmaktadır. , bu da değirmen gömleklerinin çalışma ömrünü uzatmasına ve maliyeti düşürmesine yardımcı oluyor.

Orta Manganez Çelik Kimyasal Bileşim Tasarımı

1.Teorik Temel

Orta mangan çeliğinin matrisi normal sıcaklıkta ostenit yapıdır, ancak darbe aşınması koşulları altında, yüzey tabakası α martenziti ve ε martenziti deforme eder, bu da orta manganlı çeliğin yoğun olmayan darbe koşulları altında iyi aşınma direncine sahip olmasıdır. verim. Güçlendirilmiş martensit elde etmek için manganez-karbon bileşimi, martensit dönüşümünün başlangıç sıcaklığı Ms ve deformasyona bağlı martensit noktasının sıcaklığı Md ile tasarlanır, böylece tasarlanan manganez çeliğinin Ms noktası sıfır dereceden düşük olur. Santigrat ve Md noktası oda sıcaklığından daha yüksektir. Tasarlanan orta manganlı çelik su ile sertleştirildikten sonra östenit yapıya sahip olup östenit yapısı düşük stabiliteye sahiptir. γ ve γ + α faz bölgelerinin kritik noktasındadır. Darbe yükü altında, yüzey ostenitinin α-martensite ve ε-martensite dönüştürülmesi kolaydır. Kullanım sırasında martensitin güçlendirilmesi nedeniyle, aşınma direnci gereksinimlerini karşılamak için astarın aşınmış yüzeyinin mukavemeti arttırılır ve sertlik arttırılır. Hala ostenittir ve tokluk ihtiyaçlarını karşılar.

2. Kimyasal Bileşim

Değerli alaşım kaynaklarından tasarruf etmek ve astarın üretim maliyetini azaltmak için tasarlanan mangan çeliği, başka alaşım elementleri eklemiyor. Formüle göre:

Ms(℃)=550-361[C]-39[Mn]-35[V]-20[Cr]-17[Ni]-10[Cu]-5[Mo+W]+15[Co]+30 [Al]

Ms(℃)≈-25~-35℃

Md(℃)≥Ms(℃)+(50+100) ℃

| Orta Manganez Çelik Kimyasal Bileşimi % | ||||||

| eleman | C | Si | Mn | S | P | Tekrar |

| Orta Manganez Çelik | 0.65~1.15 | 0.20~0.80 | 5,50~8,50 | <0.050 | <0.080 | ≤0. 02 |

Orta Manganez ÇelikDöküm Prosesi

Orta manganlı çelik değirmen astarı, su camı kumundan yapılmıştır ve dökümün büzülmesi %2.2'dir. Endüstriyel üretim, oksidasyon eritme işlemi kullanılarak 3 t'lik bir elektrik ark ocağında gerçekleştirilir. Ücret, hurda çelik, hurda demir, ferrosilikon (FeSi75) ve ferromanganezdir (FeMn74). , FeMn78C2.0), bileşimin oksidasyonu, indirgenmesi ve ayarlanmasından sonra, çelik, cürufun beyaz cüruf olması koşuluyla üretilir ve kimyasal bileşimin gerekli aralıkta olması için test edilir ve deoksidasyon iyidir, ve erimiş çeliğin sıcaklığı gereksinimleri karşılar. Alüminyumun son deoksidasyonundan sonra çelik dökülür ve ürün dökülür. Orta manganlı çelik astar döküldükten sonra yükseltici bir kez yeniden doldurulur. Test bloğu, manganlı çelik astarın dökülmesinin ortasına dökülür. Test bloğu GB / T5680-1998 gereksinimlerine göre yapılır. Isıl işlem için orta manganlı çelik astar levhası ile birlikte fırına monte edilir. Isıl işlem bir su söndürme işlemi kullanır. Orta manganlı çelik astar levhası 50 ila 70 ℃ / s'de 650 ℃'ye ısıtıldığında, 2 ila 3 saat ve daha sonra 50 ila 100 ℃ / sa tutulur. Sıcaklığı 3 ~ 5 saat boyunca 1050 ~ 1070 ℃'ye yükseltin, ısıtmanın bitiminden 10 dakika önce bekletme sıcaklığını 1100 ℃'ye yükseltin ve suya girin. Orta manganlı çelik astar 40 dakika su ile soğutulur ve daha sonra sonraki işlemler için havuzdan boşaltılır.

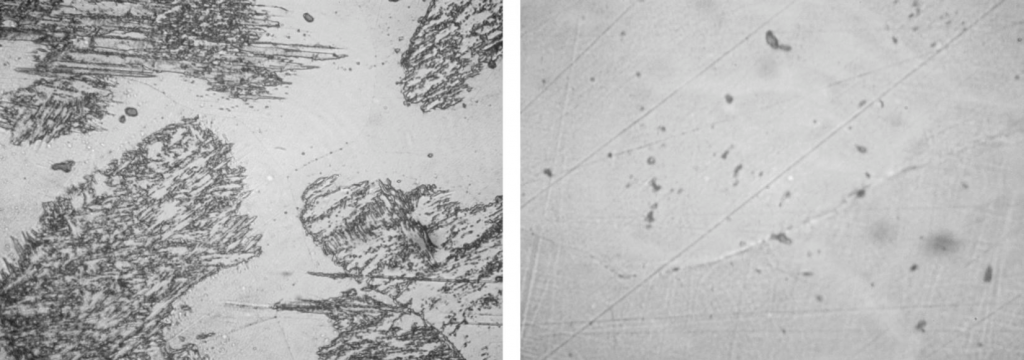

Orta Manganez Çelik Mikroyapı ve Mekanik Davranış

| Orta Manganez Çelik Mikroyapı | ||

| mikroyapı | Metalik olmayan kapanımlar | Tane büyüklüğü |

| Ostenit + 0 ~ W2 dereceli karbür | 2~3 derece | 2~4 derece |

| Orta Manganez Çelik Mekanik Davranış | |||

| σb /MPa | δ5 /% | αk /(J·cm-2) | HBS |

| 560~590 | 12~15 | 40~90 | 200~211 |

Orta Manganez Çelik Fabrikası Gömlekleri Geri Bildirimler

- Manganez ve karbon içeriği azaltılarak ve manganez ile karbonun eşleşmesi ayarlanarak, daha kararlı bir östenit yapıya sahip orta mangan çeliği elde edilir. Bileşimi: %0,65 ila %1,15 C, %5,5 ila %8,5 Mn, %0,20 ila %0,80 Si, < %0,080 P, < %0,050 S, güçlü olmayan darbe koşulları altında, çelik yeterli dayanıma ve tokluğa sahiptir, ve aşınma direnci yüksek manganlı çelikten daha iyidir.

- Geliştirilen manganlı çelik, yüksek manganlı çelik ile aynı üretim sürecine sahiptir. Yüksek manganlı çelik ile ilgili standartlar referans alınarak kalite kontrol yapılabilir. Üretim süreci basittir ve kalite istikrarlı bir şekilde kontrol edilebilir.

- 1050 ~ 1070 ℃'de su söndürüldükten sonra yapı ostenit + 0 ~ W2 dereceli karbürlerdir. Stres mutasyonu altında, güçlendirme kabiliyeti yüksek manganlı çelikten daha iyidir.

- Orta manganlı çelik astar, 560 MPa'dan fazla bir çekme mukavemetine ve 40 J / cm2'den fazla bir darbe tokluğuna sahiptir. Φ1.5 × 3 m bilyalı değirmende kullanıldığında soyulmaz, deforme olmaz, kırılmaz, emniyetli ve güvenilir şekilde çalışır. Hizmet ömrü %16 artar Promosyon ve kullanım iyi ekonomik ve sosyal faydalar sağlayabilir.

@Nick Sun [email protected]

Gönderim zamanı: Ağu-07-2020