Марганцевый сталелитейный завод и футеровка дробилки

Что такое марганцевая сталь?

Марганцевую сталь изготавливают путем легирования стали, содержащей от 0,8 до 1,25 % углерода, марганцем от 11 до 15 %. Mangalloy — уникальная немагнитная сталь с экстремальными противоизносными свойствами. Материал очень устойчив к истиранию и достигает трехкратной твердости поверхности в условиях удара без какого-либо увеличения хрупкости, которое обычно связано с твердостью. Это позволяет марганцевой стали сохранять свою ударную вязкость.

Химический состав марганцевой стали

Большинство сталей содержат от 0,15 до 0,8% марганца. Высокопрочные сплавы часто содержат от 1 до 1,8% марганца. При содержании марганца около 1,5% сталь становится хрупкой, и эта характеристика увеличивается до тех пор, пока не будет достигнуто содержание марганца от 4 до 5%. В этот момент сталь рассыплется от удара молотка. Дальнейшее увеличение содержания марганца повысит как твердость, так и пластичность. При содержании марганца около 10% сталь останется в аустенитной форме при комнатной температуре при правильном охлаждении. И твердость, и пластичность достигают своего наивысшего значения около 12%, в зависимости от других легирующих добавок. Основным из этих легирующих агентов является углерод, потому что добавление марганца к низкоуглеродистой стали малоэффективно, но резко увеличивается с увеличением содержания углерода. Первоначальная сталь Гадфильда содержала около 1,0% углерода. Другие легирующие агенты могут включать такие металлы, как никель и хром; чаще всего добавляют в аустенитные стали в качестве стабилизатора аустенита; молибден и ванадий; используется в неаустенитных сталях в качестве стабилизатора феррита или даже неметаллических элементов, таких как кремний.

Механические свойства марганцевой стали

Марганцевая сталь имеет удовлетворительный предел текучести, но очень высокую прочность на растяжение, обычно от 350 до 900 мегапаскалей (МПа), которая быстро возрастает по мере упрочнения. В отличие от других видов стали, при растяжении до предела прочности материал не «стягивается» (уменьшается в самом слабом месте), а затем разрывается на части. Вместо этого металлические шейки упрочняются, увеличивая предел прочности на растяжение до очень высокого уровня, иногда до 2000 МПа. Это приводит к тому, что соседний материал сужается, затвердевает, и это продолжается до тех пор, пока весь кусок не станет намного длиннее и тоньше. Типичное удлинение может составлять от 18 до 65%, в зависимости как от точного состава сплава, так и от предшествующей термической обработки. Сплавы с содержанием марганца от 12 до 30% способны противостоять хрупкому воздействию холода, иногда до температуры в диапазоне -196 ° F (-127 ° C).

Что такое марганцевые челюстные пластины?

Основываясь на рабочих условиях щековых плит дробилки, Qiming Machinery использует следующие марки марганцевой стали для литья щековых плит дробилки:

- Mn14Cr2

- Mn18Cr2

- Mn22Cr2

Челюстные пластины Mn14Cr2

Эта челюстная пластина из марганцевой стали подходит для измельчения мягкого сырья, такого как известняк.

Челюстные пластины Mn18Cr2

Эта челюстная пластина из марганцевой стали подходит для измельчения твердого камня, такого как гравийный камень.

Челюстные пластины Mn22Cr2

Эта стальная челюсть грейдера из марганцевой стали подходит для дробления очень и очень твердого камня.

Применение среднемарганцевой стали на Вкладыши шаровой мельницы

Среднемарганцевую сталь получали путем снижения содержания углерода и марганца в высокомарганцовистой стали. Результаты исследований показывают, что матрица после закалки в воду при температурах 1050~1070 ℃ представляет собой карбид аустенита (класс +0 ~W2). Сталь со средним содержанием марганца, износостойкость которой лучше, чем у стали с высоким содержанием марганца, может соответствовать требованиям прочности и ударной вязкости в нерабочих условиях сильного удара.

С момента изобретения высокомарганцевой стали Р.А.Хадфидом в 1883 году, высокомарганцевая сталь широко используется в металлургии, горнодобывающей промышленности, производстве строительных материалов и других отраслях промышленности. Спустя более ста лет он по-прежнему занимает важное место в износостойких металлических материалах, но на сталь с высоким содержанием марганца это не оказало сильного влияния. В рабочих условиях из-за недостаточной способности к деформационному упрочнению его износостойкость не может быть эффективно проявлена. Для повышения износостойкости износостойких материалов в условиях несильного удара в стране и за рубежом был разработан чугун с высоким содержанием хрома, который успешно применяется в производстве футеровок шаровых мельниц. Структура высокохромистого чугуна представляет собой мартенсит + карбид + остаточный аустенит. Из-за высокой твердости матрицы ее износостойкость отличная. Однако из-за хрупкости карбидов и высокоуглеродистого мартенсита в высокохромистом чугуне Большой при использовании в случае определенного удара он склонен к отслаиванию и разрушению, что влияет на нормальную работу оборудования. Мартенсит, бейнитная сталь и аустенитная сталь также были разработаны в Китае для несильных ударных условий. Низкая твердость и плохая прокаливаемость приводят к увеличению срока службы. Материал, используемый для изготовления футеровки шаровой мельницы, должен иметь достаточную прочность для обеспечения хорошей износостойкости. Регулируя содержание марганца и углерода в аустенитно-марганцовистой стали для получения аустенитной структуры при нормальной температуре, среднемарганцевая сталь, способная быстро достичь деформируемого мартенситного превращения под действием нагрузки, удовлетворяет вышеуказанным требованиям.

Один из наших клиентов использует шаровую мельницу Φ1,5×3 м, мы проектируем для него мельничные футеровки из среднемарганцовистой стали мельничные футеровки которые помогают ему продлить срок службы мельничных футеровок и снизить стоимость.

Расчет химического состава среднемарганцовистой стали

1. Теоретическая основа

Матрица среднемарганцовистой стали имеет аустенитную структуру при нормальной температуре, но в условиях ударного износа поверхностный слой деформируется α-мартенсит и ε-мартенсит, благодаря чему среднемарганцевая сталь обладает хорошей износостойкостью в условиях неинтенсивного удара. представление. Для получения упрочненного мартенсита марганцево-углеродную композицию проектируют с начальной температурой Ms мартенситного превращения и температурой Md деформационно-мартенситной точки таким образом, чтобы точка Ms проектируемой марганцовистой стали была ниже нуля градусов. Цельсия, а точка Md выше комнатной температуры. Разработанная среднемарганцевая сталь после гидрозакалки имеет аустенитную структуру, а ее аустенитная структура имеет низкую стабильность. Он находится в критической точке областей γ- и γ + α-фаз. Под ударной нагрузкой поверхностный аустенит легко превращается в α-мартенсит и ε-мартенсит. За счет упрочнения мартенсита в процессе эксплуатации повышается прочность истираемой поверхности футеровки, повышается твердость для удовлетворения требований износостойкости. Он по-прежнему аустенитный и отвечает требованиям прочности.

2. Химический состав

В целях экономии драгоценных ресурсов сплава и снижения себестоимости гильзы в разработанную марганцевую сталь не добавляются другие легирующие элементы. В соответствии с формулой:

Ms(℃)=550-361[C]-39[Mn]-35[V]-20[Cr]-17[Ni]-10[Cu]-5[Mo+W]+15[Co]+30 [Al]

Ms(℃)≈-25~-35℃

Md(℃)≥Ms(℃)+(50+100)℃

| Химический состав среднемарганцовистой стали, % | ||||||

| Элемент | С | Si | Mn | С | P | Ре |

| Среднемарганцевая сталь | 0,65~1,15 | 0,20~0,80 | 5,50~8,50 | <0,050 | <0,080 | ≤0. 02 |

Среднемарганцевая сталь Casting Process

Футеровка мельницы со средним содержанием марганца изготовлена из песка жидкого стекла, а усадка отливки составляет 2,2%. Промышленное производство осуществляется в 3-тонной электродуговой печи с использованием процесса окислительной плавки. Шихта – стальной лом, железный лом, ферросилиций (FeSi75) и ферромарганец (FeMn74). , FeMn78C2.0), после окисления, восстановления и корректировки состава сталь производится при условии, что шлак представляет собой белый шлак, а химический состав проверяется, чтобы он находился в требуемом диапазоне, а раскисление хорошее, а температура расплавленной стали соответствует требованиям. После окончательного раскисления алюминия производится разливка стали и заливка изделия. После заливки средней футеровки из марганцовистой стали стояк повторно заполняется один раз. Пробный блок заливают в середине заливки футеровки из марганцовистой стали. Тестовый блок изготовлен в соответствии с требованиями GB/T5680-1998. Устанавливается в печь вместе с футеровочной плитой из среднемарганцовистой стали для термообработки. Термическая обработка использует процесс закалки водой. Когда обшивочная плита из среднемарганцовистой стали нагревается до 650 ℃ со скоростью от 50 до 70 ℃/ч, она выдерживается в течение 2-3 часов, а затем от 50 до 100 ℃/ч. Поднять температуру до 1050~1070℃ в течение 3~5 часов, поднять температуру выдержки до 1100℃ за 10 минут до окончания нагрева и ввести воду. Футеровка из среднемарганцовистой стали охлаждается водой в течение 40 минут, а затем выгружается из бассейна для последующих операций.

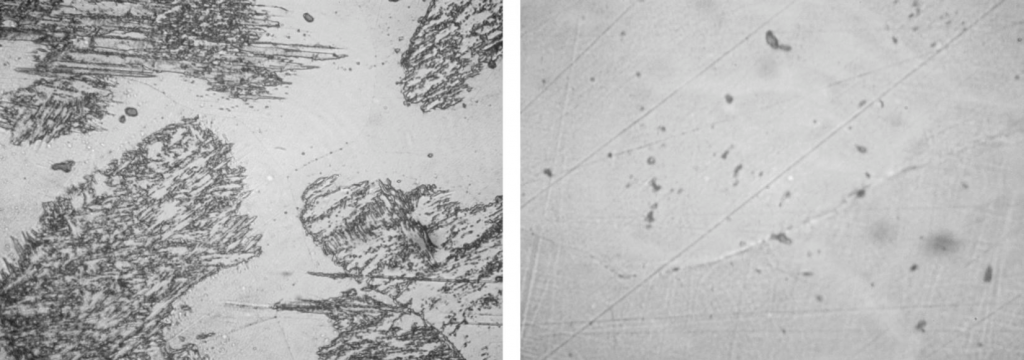

Микроструктура и механическое поведение среднемарганцовистой стали

| Микроструктура среднемарганцовистой стали | ||

| Металлографическая структура | Неметаллические включения | Размером с зернышко |

| Аустенит + 0 ~ карбид марки W2 | 2~3 класс | 2~4 класс |

| Механические свойства среднемарганцовистой стали | |||

| σв /МПа | δ5 /% | αk /(Дж·см-2) | ОБД |

| 560~590 | 12~15 | 40~90 | 200~211 |

Футеровки для производства среднемарганцовистой стали

- За счет снижения содержания марганца и углерода и корректировки соотношения марганца и углерода получают среднемарганцевую сталь с более стабильной аустенитной структурой. Его состав: от 0,65% до 1,15% C, от 5,5% до 8,5% Mn, от 0,20% до 0,80% Si, <0,080% P, <0,050% S, в условиях несильного удара сталь имеет достаточную прочность и ударную вязкость, и его износостойкость лучше, чем у стали с высоким содержанием марганца.

- Разработанная марганцевая сталь имеет тот же производственный процесс, что и высокомарганцевая сталь. Контроль качества может осуществляться в соответствии со стандартами, касающимися стали с высоким содержанием марганца. Производственный процесс прост, а качество можно стабильно контролировать.

- После закалки в воду при 1050~1070 ℃ структура аустенит + карбиды марки 0~W2. В условиях стресс-мутации ее упрочняющая способность лучше, чем у высокомарганцовистой стали.

- Футеровка из среднемарганцовистой стали имеет предел прочности при растяжении более 560 МПа и ударную вязкость более 40 Дж/см2. При использовании на шаровой мельнице Φ1,5×3 м она не отслаивается, не деформируется, не ломается и работает безопасно и надежно. Срок службы увеличивается на 16%. Продвижение и использование могут принести хорошие экономические и социальные выгоды.

@Nick Sun [email protected]

Время публикации: 07 августа 2020 г.