Applications de l'acier au manganèse moyen sur les revêtements de broyeur à boulets

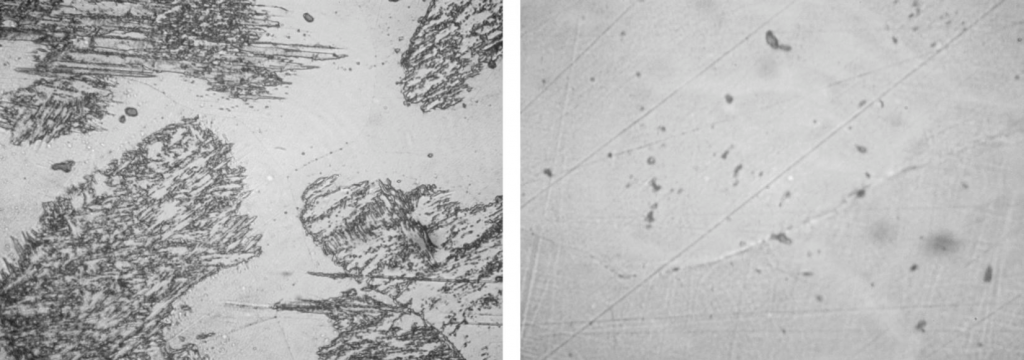

L'acier au manganèse moyen a été produit en réduisant la teneur en carbone et en manganèse de l'acier à haute teneur en manganèse. Les résultats de la recherche montrent que la matrice après trempe à l'eau à des températures de 1050~1070 ℃ est du carbure d'austénite (+0 ~W2 classe). L'acier au manganèse moyen, dont la résistance à l'usure est meilleure que celle de l'acier au manganèse élevé, peut répondre aux exigences de résistance et de ténacité dans les conditions de fort impact sans travail.

Depuis l'invention de l'acier à haute teneur en manganèse par RAHadfied en 1883, l'acier à haute teneur en manganèse a été largement utilisé dans la métallurgie, l'exploitation minière, les matériaux de construction et d'autres industries. Après plus de cent ans, il occupe toujours une place importante dans les matériaux métalliques résistants à l'usure, mais l'acier à haute teneur en manganèse n'a pas été fortement impacté. Dans des conditions de travail, en raison d'une capacité d'écrouissage insuffisante, sa résistance à l'usure ne peut pas être exercée efficacement. Afin d'améliorer la résistance à l'usure des matériaux résistants à l'usure dans des conditions d'impact non fortes, la fonte à haute teneur en chrome a été développée au pays et à l'étranger, et appliquée avec succès Fabrication de chemises de broyeur à boulets. La structure de la fonte à haute teneur en chrome est martensite + carbure + austénite résiduelle. En raison de la dureté élevée de la matrice, sa résistance à l'usure est excellente. Cependant, en raison de la fragilité des carbures et de la martensite à haute teneur en carbone dans la fonte à haute teneur en chrome Large, lorsqu'elle est utilisée à l'occasion d'un certain impact, elle est sujette au pelage et à la rupture, ce qui affecte le fonctionnement normal de l'équipement. La martensite, l'acier bainitique et l'acier austénitique ont également été développés en Chine pour des conditions d'impact non fortes. La faible dureté et la mauvaise trempabilité entraînent une augmentation de la durée de vie. Le matériau utilisé pour fabriquer le revêtement du broyeur à boulets doit avoir une ténacité suffisante pour obtenir une bonne résistance à l'usure. En ajustant la teneur en manganèse et en carbone dans l'acier austénitique au manganèse pour obtenir une structure austénitique à température normale, un acier au manganèse moyen pouvant réaliser rapidement une transformation martensitique déformée sous l'impact d'une charge répond aux exigences ci-dessus.

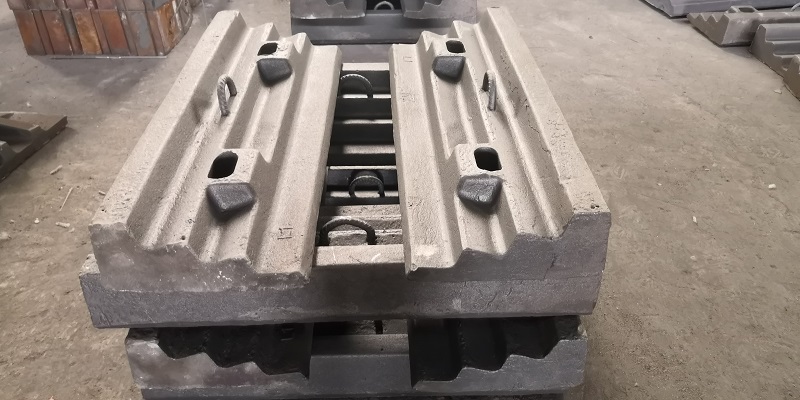

L'un de nos clients utilise un broyeur à boulets de Φ1,5 × 3 m, nous concevons pour lui des revêtements d'aciérie au manganèse de taille moyenne , ce qui l'aide à prolonger la durée de vie des revêtements de broyeur et à réduire les coûts.

Conception de la composition chimique de l'acier au manganèse moyen

1. Base théorique

La matrice de l'acier au manganèse moyen est une structure austénitique à température normale, mais dans des conditions d'usure par impact, la couche de surface déforme la martensite α et la martensite ε, c'est-à-dire que l'acier au manganèse moyen a une bonne résistance à l'usure dans des conditions d'impact non intenses. performance. Afin d'obtenir de la martensite renforcée, la composition manganèse-carbone est conçue avec la température de départ Ms de la transformation de la martensite et la température Md du point de martensite induit par déformation, de sorte que le point Ms de l'acier au manganèse conçu soit inférieur à zéro degré Celsius, et le point Md est supérieur à la température ambiante. L'acier au manganèse moyen conçu a une structure austénitique après avoir été trempé à l'eau, et sa structure austénitique a une faible stabilité. Il est au point critique des régions de phase γ et γ + α. Sous la charge d'impact, l'austénite de surface est facile à transformer en α-martensite et ε-martensite. En raison du renforcement de la martensite pendant l'utilisation, la résistance de la surface abrasée de la doublure est augmentée et la dureté est augmentée pour répondre aux exigences de résistance à l'usure. Il est encore austénitique et répond aux besoins de ténacité.

2. Composition chimique

Afin d'économiser de précieuses ressources en alliage et de réduire le coût de production du revêtement, l'acier au manganèse conçu n'ajoute pas d'autres éléments d'alliage. Selon la formule :

Mme(℃)=550-361[C]-39[Mn]-35[V]-20[Cr]-17[Ni]-10[Cu]-5[Mo+W]+15[Co]+30 [Al]

Ms(℃)≈-25~-35℃

Md(℃)≥Ms(℃)+(50+100) ℃

| Composition chimique de l'acier au manganèse moyen % | ||||||

| Élément | C | Si | Mn | S | P | Ré |

| Acier au manganèse moyen | 0,65 ~ 1,15 | 0.20~0.80 | 5.50~8.50 | <0,050 | <0,080 | ≤0. 02 |

Processus de coulée d'acier au manganèse moyen

Le revêtement de l'aciérie au manganèse moyen est constitué de sable de verre soluble et le retrait de la pièce moulée est de 2,2 %. La production industrielle est réalisée dans un four à arc électrique de 3 t utilisant un procédé de fusion par oxydation. La charge est de la ferraille, de la ferraille, du ferrosilicium (FeSi75) et du ferromanganèse (FeMn74). , FeMn78C2.0), après oxydation, réduction et ajustement de la composition, l'acier est produit à condition que le laitier soit du laitier blanc, et la composition chimique est testée pour la rendre dans la plage requise, et la désoxydation est bonne, et la température de l'acier fondu répond aux exigences. Après la désoxydation finale de l'aluminium, l'acier est coulé et le produit coulé. Une fois le revêtement intermédiaire en acier au manganèse coulé, la colonne montante est remplie une fois. Le bloc d'essai est coulé au milieu du coulage du revêtement en acier au manganèse. Le bloc de test est fabriqué selon les exigences de GB / T5680-1998. Il est installé dans le four avec le panneau de revêtement en acier au manganèse moyen pour le traitement thermique. Le traitement thermique utilise un procédé de trempe à l'eau. Lorsque le panneau de revêtement en acier au manganèse moyen est chauffé à 650 ℃ à 50 à 70 ℃ / h, il est maintenu pendant 2 à 3 heures, puis 50 à 100 ℃ / h. Augmentez la température à 1050 ~ 1070 ℃ pendant 3 à 5 heures, augmentez la température de maintien à 1100 ℃ 10 minutes avant la fin du chauffage et entrez dans l'eau. Le revêtement en acier au manganèse moyen est refroidi à l'eau pendant 40 minutes puis évacué hors de la piscine pour les opérations ultérieures.

Microstructure et comportement mécanique de l'acier au manganèse moyen

| Microstructure moyenne en acier au manganèse | ||

| Microstructure Revêtement en | Inclusions non métalliques | Taille d'un grain |

| Austénite + 0 ~ carbure de qualité W2 | 2 ~ 3 degrés | 2 ~ 4 degrés |

| Comportement mécanique de l'acier au manganèse moyen | |||

| σb/MPa | δ5 /% | αk /(J·cm-2) | HBS |

| 560~590 | 12 ~ 15 | 40 ~ 90 | 200 ~ 211 |

Commentaires sur les revêtements d'aciérie au manganèse moyen

- En réduisant la teneur en manganèse et en carbone et en ajustant l'appariement du manganèse et du carbone, on obtient un acier au manganèse moyen avec une structure austénitique plus stable. Sa composition est de : 0,65% à 1,15% C, 5,5% à 8,5% Mn, 0,20% à 0,80% Si, < 0,080% P, < 0,050% S, dans des conditions de chocs non violents, l'acier a une résistance et une ténacité suffisantes, et sa résistance à l'usure est meilleure que l'acier à haute teneur en manganèse.

- L'acier au manganèse développé a le même processus de fabrication que l'acier à haute teneur en manganèse. Le contrôle de la qualité peut être effectué en référence aux normes relatives à l'acier à haute teneur en manganèse. Le processus de fabrication est simple et la qualité peut être contrôlée de manière stable.

- Après trempe à l'eau à 1050 ~ 1070 ℃, la structure est austénite + carbures de qualité 0 ~ W2. Sous contrainte de mutation, sa capacité de renforcement est meilleure que celle de l'acier à haute teneur en manganèse.

- Le revêtement en acier au manganèse moyen a une résistance à la traction de plus de 560 MPa et une résistance aux chocs de plus de 40 J / cm2. Lorsqu'il est utilisé sur un broyeur à boulets Φ1,5 × 3 m, il ne se décolle pas, ne se déforme pas, ne se casse pas et ne fonctionne pas de manière sûre et fiable. La durée de vie est augmentée de 16% La promotion et l'utilisation peuvent produire de bons avantages économiques et sociaux.

@Mr. Nick Sun [email protected]

Heure de publication : 16 octobre 2020