Anwendungen von Stahl mit mittlerem Mangangehalt auf den Auskleidungen von Kugelmühlen

Stahl mit mittlerem Mangangehalt wurde durch Reduzieren des Kohlenstoff- und Mangangehalts des Stahls mit hohem Mangangehalt hergestellt. Forschungsergebnisse zeigen, dass die Matrix nach Wasserabschreckung bei Temperaturen von 1050 ~ 1070 ℃ Austenitcarbid (+0 ~ Klasse W2) ist. Der Stahl mit mittlerem Mangangehalt, dessen Verschleißfestigkeit besser ist als die des Stahls mit hohem Mangangehalt, kann die Anforderungen an Festigkeit und Zähigkeit unter Bedingungen mit starker Schlageinwirkung erfüllen.

Seit der Erfindung von Stahl mit hohem Mangangehalt durch RAHadfied im Jahr 1883 wurde Stahl mit hohem Mangangehalt in der Metallurgie, im Bergbau, in Baumaterialien und anderen Industrien weit verbreitet. Nach mehr als hundert Jahren nimmt es immer noch eine wichtige Position bei verschleißfesten Metallwerkstoffen ein, aber Hochmanganstahl wurde nicht stark beeinflusst. Unter Arbeitsbedingungen kann seine Verschleißfestigkeit aufgrund unzureichender Kaltverfestigungskapazität nicht effektiv ausgeübt werden. Um die Verschleißfestigkeit von verschleißfesten Materialien unter nicht starken Stoßbedingungen zu verbessern, wurde im In- und Ausland Gusseisen mit hohem Chromgehalt entwickelt und erfolgreich bei der Herstellung von Kugelmühlenauskleidungen angewendet. Die Struktur von Gusseisen mit hohem Chromgehalt ist Martensit + Karbid + Restaustenit. Aufgrund der hohen Härte der Matrix ist ihre Verschleißfestigkeit ausgezeichnet. Aufgrund der Sprödigkeit von Karbiden und Martensit mit hohem Kohlenstoffgehalt in Gusseisen mit hohem Chromanteil neigt es jedoch bei Verwendung bei einem bestimmten Aufprall zum Ablösen und Bruch, was den normalen Betrieb der Ausrüstung beeinträchtigt. Martensit, Bainitstahl und austenitischer Stahl wurden in China auch für nicht starke Schlagbedingungen entwickelt. Die geringe Härte und schlechte Härtbarkeit führen zu einer Standzeiterhöhung. Das zur Herstellung der Kugelmühlenauskleidung verwendete Material sollte eine ausreichende Zähigkeit aufweisen, um eine gute Verschleißfestigkeit zu erreichen. Durch Einstellen des Gehalts an Mangan und Kohlenstoff in austenitischem Manganstahl, um bei normaler Temperatur eine Austenitstruktur zu erhalten, erfüllt ein Stahl mit mittlerem Mangangehalt, der unter dem Einfluss einer Last schnell eine verformte martensitische Umwandlung erreichen kann, die obigen Anforderungen.

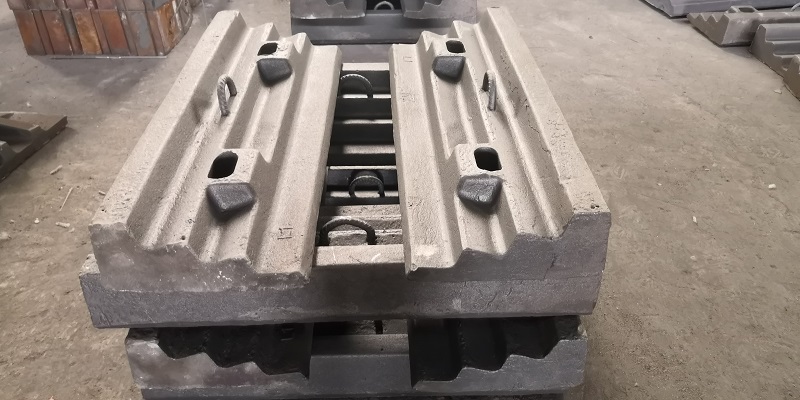

One of our customer use Φ1.5×3 m ball mill, we design medium manganese steel Einer unserer Kunden verwendet eine Kugelmühle mit Φ1,5 , die ihm helfen, die Lebensdauer der Mühlenauskleidungen zu verlängern und die Kosten zu senken.

Design der chemischen Zusammensetzung von mittlerem Manganstahl

1. Theoretische Grundlage

Die Matrix von Stahl mit mittlerem Mangangehalt hat bei normaler Temperatur eine Austenitstruktur, aber unter Schlagverschleißbedingungen verformt sich die Oberflächenschicht α-Martensit und ε-Martensit, was bedeutet, dass Stahl mit mittlerem Mangan eine gute Verschleißfestigkeit unter nicht intensiven Schlagbedingungen aufweist Der Hauptgrund für die Leistung. Um verstärkten Martensit zu erhalten, wird die Mangan-Kohlenstoff-Zusammensetzung mit der Starttemperatur Ms der Martensitumwandlung und der Temperatur Md des durch Verformung induzierten Martensitpunkts ausgelegt, so dass der Ms-Punkt des entworfenen Manganstahls niedriger als null Grad ist Celsius, und der Md-Punkt ist höher als Raumtemperatur. Der konstruierte Stahl mit mittlerem Mangangehalt hat eine Austenitstruktur, nachdem er wassergehärtet wurde, und seine Austenitstruktur hat eine geringe Stabilität. Es liegt am kritischen Punkt der γ- und γ + α-Phasenregionen. Unter Stoßbelastung wandelt sich der Oberflächenaustenit leicht in α-Martensit und ε-Martensit um. Aufgrund der Verfestigung von Martensit während des Gebrauchs wird die Festigkeit der abgeschliffenen Oberfläche der Auskleidung erhöht und die Härte erhöht, um die Anforderungen an die Verschleißfestigkeit zu erfüllen. Es ist immer noch Austenit und erfüllt die Anforderungen an die Zähigkeit.

2. Chemische Zusammensetzung

Um wertvolle Legierungsressourcen zu sparen und die Produktionskosten der Auskleidung zu reduzieren, fügt der entworfene Manganstahl keine anderen Legierungselemente hinzu. Nach der Formel:

Ms(℃)=550-361[C]-39[Mn]-35[V]-20[Cr]-17[Ni]-10[Cu]-5[Mo+W]+15[Co]+30 [Al]

Ms(℃)≈-25~-35℃

Md(℃)≥Ms(℃)+(50+100) ℃

| Mittlerer Manganstahl Chemische Zusammensetzung % | ||||||

| Element | C | Si | Mn | S | P | Betreff |

| Mittlerer Manganstahl | 0,65 ~ 1,15 | 0,20 ~ 0,80 | 5,50 ~ 8,50 | <0,050 | <0,080 | ≤0. 02 |

Gießverfahren für mittleren Manganstahl

Die Auskleidung des mittleren Manganstahlwerks besteht aus Wasserglassand, und die Schrumpfung des Gussstücks beträgt 2,2 %. Die industrielle Herstellung erfolgt in einem 3 t Elektrolichtbogenofen im Oxidationsschmelzverfahren. Die Charge besteht aus Stahlschrott, Eisenschrott, Ferrosilizium (FeSi75) und Ferromangan (FeMn74). , FeMn78C2.0), nach Oxidation, Reduktion und Anpassung der Zusammensetzung wird der Stahl unter der Bedingung hergestellt, dass die Schlacke weiße Schlacke ist, und die chemische Zusammensetzung wird getestet, um sie in den erforderlichen Bereich zu bringen, und die Desoxidation ist gut, und die Temperatur des geschmolzenen Stahls den Anforderungen entspricht. Nach der endgültigen Desoxidation des Aluminiums wird der Stahl gegossen und das Produkt gegossen. Nachdem die mittlere Manganstahlauskleidung gegossen ist, wird das Steigrohr einmal neu befüllt. Der Testblock wird in die Mitte des Gießens der Manganstahlauskleidung gegossen. Der Testblock wird gemäß den Anforderungen von GB / T5680-1998 hergestellt. Es wird zusammen mit der Auskleidungsplatte aus mittlerem Manganstahl zur Wärmebehandlung in den Ofen eingebaut. Die Wärmebehandlung verwendet einen Wasserabschreckprozess. Wenn die Auskleidungsplatte aus mittlerem Manganstahl mit 50 bis 70 ° C / h auf 650 ° C erhitzt wird, wird sie 2 bis 3 Stunden lang und dann mit 50 bis 100 ° C / h gehalten. Erhöhen Sie die Temperatur für 3 ~ 5 Stunden auf 1050 ~ 1070 ℃, erhöhen Sie die Haltetemperatur 10 Minuten vor dem Ende des Erhitzens auf 1100 ℃ und geben Sie das Wasser ein. Die Stahlauskleidung mit mittlerem Mangangehalt wird 40 Minuten lang mit Wasser gekühlt und dann für nachfolgende Operationen aus dem Becken entladen.

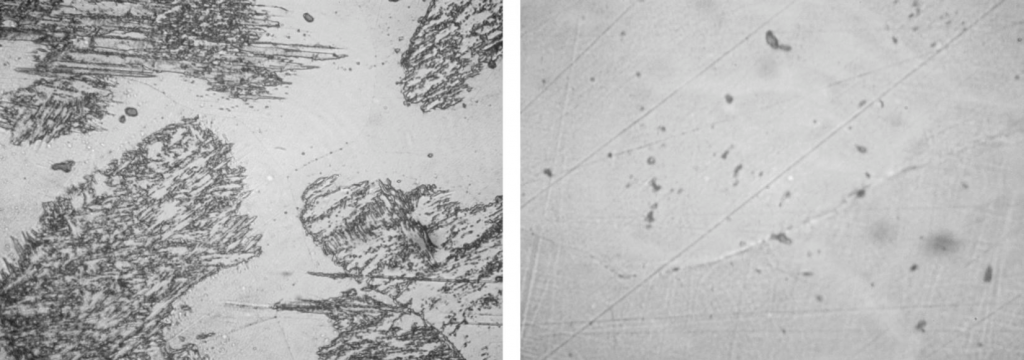

Mikrostruktur und mechanisches Verhalten von Stahl mit mittlerem Mangangehalt

| Mikrostruktur von Stahl mit mittlerem Mangangehalt | ||

| Mikrostruktur | Nichtmetallische Einschlüsse | Körnung |

| Austenit + 0 ~ W2 Hartmetall | Klasse 2~3 | Klasse 2~4 |

| Mechanisches Verhalten von Stahl mit mittlerem Mangangehalt | |||

| σb /MPa | δ5 /% | αk /(J·cm-2) | HBS |

| 560~590 | 12~15 | 40~90 | 200~211 |

Rückmeldungen zu mittleren Mangan-Stahlwerksauskleidungen

- Durch Reduzierung des Mangan- und Kohlenstoffgehalts und Anpassung der Mangan-Kohlenstoff-Anpassung wird ein mittelmanganhaltiger Stahl mit stabilerem Austenitgefüge erhalten. Seine Zusammensetzung ist: 0,65 % bis 1,15 % C, 5,5 % bis 8,5 % Mn, 0,20 % bis 0,80 % Si, < 0,080 % P, < 0,050 % S, unter nicht starken Schlagbedingungen hat der Stahl eine ausreichende Festigkeit und Zähigkeit, und seine Verschleißfestigkeit ist besser als Stahl mit hohem Mangangehalt.

- Der entwickelte Manganstahl hat das gleiche Herstellungsverfahren wie der Hochmanganstahl. Die Qualitätskontrolle kann unter Bezugnahme auf Hochmanganstahl-bezogene Standards durchgeführt werden. Der Herstellungsprozess ist einfach und die Qualität kann stabil kontrolliert werden.

- Nach dem Abschrecken mit Wasser bei 1050 ~ 1070 ℃ ist die Struktur Austenit + 0 ~ W2-Karbide. Unter Stressmutation ist seine Festigkeitsfähigkeit besser als bei Stahl mit hohem Mangangehalt.

- Die mittlere Manganstahlauskleidung hat eine Zugfestigkeit von mehr als 560 MPa und eine Schlagzähigkeit von mehr als 40 J / cm2. Bei Verwendung auf einer Φ1,5 × 3 m großen Kugelmühle schält, verformt, bricht sie nicht und arbeitet sicher und zuverlässig. Die Lebensdauer wird um 16 % erhöht. Förderung und Nutzung können einen guten wirtschaftlichen und sozialen Nutzen bringen.

@Mr. Nick Sun [email protected]

Postzeit: 16. Oktober 2020