Applicazioni dell'acciaio al manganese medio sulle camicie del mulino a palle

L'acciaio al manganese medio è stato prodotto riducendo il contenuto di carbonio e manganese dell'acciaio ad alto contenuto di manganese. I risultati della ricerca mostrano che la matrice dopo l'estinzione in acqua alle temperature di 1050 ~ 1070 ℃ è carburo di austenite (+0 ~ W2 classe). L'acciaio al manganese medio, la cui resistenza all'usura è migliore di quella dell'acciaio ad alto manganese, può soddisfare i requisiti di resistenza e tenacità in condizioni di forte impatto non lavorative.

Dall'invenzione dell'acciaio ad alto contenuto di manganese da parte di RAHadfied nel 1883, l'acciaio ad alto contenuto di manganese è stato ampiamente utilizzato nella metallurgia, nell'estrazione mineraria, nei materiali da costruzione e in altri settori. Dopo più di cento anni, occupa ancora una posizione importante nei materiali metallici resistenti all'usura, ma l'acciaio ad alto contenuto di manganese non ha subito un forte impatto. In condizioni di lavoro, a causa dell'insufficiente capacità di incrudimento, la sua resistenza all'usura non può essere esercitata efficacemente. Al fine di migliorare la resistenza all'usura dei materiali resistenti all'usura in condizioni di impatto non forte, la ghisa ad alto contenuto di cromo è stata sviluppata in patria e all'estero e ha applicato con successo la produzione di rivestimenti per mulini a sfere. La struttura in ghisa ad alto contenuto di cromo è martensite + carburo + austenite trattenuta. Grazie all'elevata durezza della matrice, la sua resistenza all'usura è eccellente. Tuttavia, a causa della fragilità dei carburi e della martensite ad alto contenuto di carbonio nella ghisa ad alto contenuto di cromo, se utilizzata in occasione di un certo impatto, è soggetta a desquamazione e frattura, che pregiudica il normale funzionamento dell'attrezzatura. Anche la martensite, l'acciaio bainitico e l'acciaio austenitico sono stati sviluppati in Cina per condizioni di impatto non forte. La bassa durezza e la scarsa temprabilità determinano un aumento della durata. Il materiale utilizzato per realizzare il rivestimento del mulino a sfere deve avere una tenacità sufficiente per ottenere una buona resistenza all'usura. Regolando il contenuto di manganese e carbonio nell'acciaio austenitico al manganese per ottenere una struttura austenitica a temperatura normale, un acciaio al manganese medio che può ottenere rapidamente una trasformazione martensitica deformata sotto l'impatto di un carico soddisfa i requisiti di cui sopra.

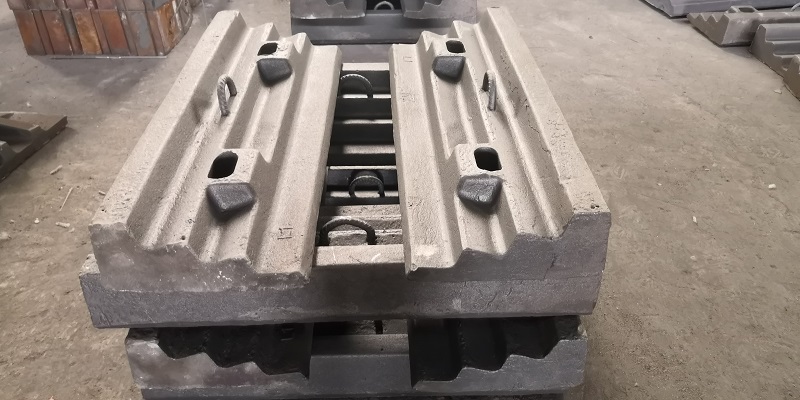

Uno dei nostri clienti utilizza un mulino a sfere Φ1,5 × 3 m, progettiamo per lui fodere per acciaierie al manganese di medie dimensioni, che lo aiutano a prolungare la vita lavorativa delle fodere del mulino e ridurre i costi.

Design della composizione chimica in acciaio al manganese medio

1. Base teorica

La matrice dell'acciaio al manganese medio è una struttura austenite a temperatura normale, ma in condizioni di usura da impatto, lo strato superficiale deforma α martensite e ε martensite, che è che l'acciaio medio al manganese ha una buona resistenza all'usura in condizioni di impatto non intenso Il motivo principale per il prestazione. Per ottenere martensite rinforzata, la composizione manganese-carbonio è progettata con la temperatura iniziale Ms della trasformazione della martensite e la temperatura Md del punto di martensite indotto dalla deformazione, in modo che il punto Ms dell'acciaio al manganese progettato sia inferiore a zero gradi Celsius e il punto Md è superiore alla temperatura ambiente. L'acciaio a medio manganese progettato ha una struttura austenite dopo essere stato temprato all'acqua e la sua struttura austenite ha una bassa stabilità. È nel punto critico delle regioni di fase γ e γ + α. Sotto il carico d'urto, l'austenite superficiale è facilmente trasformabile in α-martensite e ε-martensite. A causa del rafforzamento della martensite durante l'uso, la resistenza della superficie abrasa del rivestimento è aumentata e la durezza è aumentata per soddisfare i requisiti di resistenza all'usura. È ancora austenite e soddisfa le esigenze di tenacità.

2. Composizione chimica

Al fine di risparmiare risorse di leghe preziose e ridurre i costi di produzione del rivestimento, l'acciaio al manganese progettato non aggiunge altri elementi di lega. Secondo la formula:

Ms(℃)=550-361[C]-39[Mn]-35[V]-20[Cr]-17[Ni]-10[Cu]-5[Mo+W]+15[Co]+30 [Al]

Ms(℃)≈-25~-35℃

Md(℃)≥Ms(℃)+(50+100) ℃

| Composizione chimica dell'acciaio al manganese medio % | ||||||

| Elemento | C | si | Mn | S | P | Rif |

| Acciaio al manganese medio | 0,65~1,15 | 0,20~0,80 | 5.50~8.50 | <0,050 | <0,080 | ≤0. 02 |

Processo di fusione di acciaio al manganese medio

Il rivestimento medio dell'acciaieria al manganese è realizzato con sabbia di vetro ad acqua e il ritiro della colata è del 2,2%. La produzione industriale viene effettuata in un forno elettrico ad arco da 3 t utilizzando un processo di fusione ad ossidazione. La carica è rottami di acciaio, rottami di ferro, ferrosilicio (FeSi75) e ferromanganese (FeMn74). , FeMn78C2.0), dopo l'ossidazione, la riduzione e la regolazione della composizione, l'acciaio viene prodotto a condizione che le scorie siano scorie bianche e che la composizione chimica sia testata per rientrare nell'intervallo richiesto e che la disossidazione sia buona, e la temperatura dell'acciaio fuso soddisfa i requisiti. Dopo la disossidazione finale dell'alluminio, l'acciaio viene fuso e il prodotto viene colato. Dopo aver versato il rivestimento centrale in acciaio al manganese, il riser viene riempito una volta. Il blocco di prova viene versato nel mezzo della colata del rivestimento in acciaio al manganese. Il blocco di prova è realizzato secondo i requisiti di GB / T5680-1998. Viene installato nel forno insieme al pannello di rivestimento in acciaio al manganese medio per il trattamento termico. Il trattamento termico utilizza un processo di tempra in acqua. Quando il pannello di rivestimento in acciaio al manganese medio viene riscaldato a 650 ℃ da 50 a 70 ℃ / h, viene mantenuto per 2 o 3 ore, quindi da 50 a 100 ℃ / h. Aumentare la temperatura a 1050 ~ 1070 ℃ per 3 ~ 5 ore, aumentare la temperatura di mantenimento a 1100 ℃ 10 minuti prima della fine del riscaldamento ed entrare nell'acqua. Il rivestimento in acciaio medio manganese viene raffreddato ad acqua per 40 minuti e poi scaricato fuori dalla vasca per le successive operazioni.

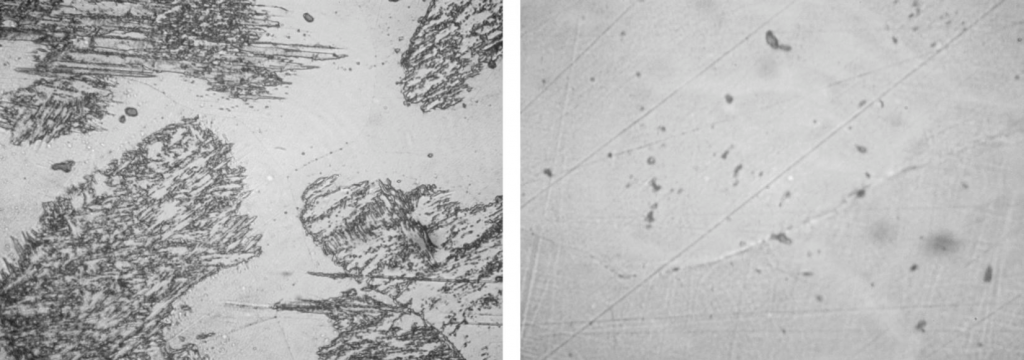

Microstruttura media in acciaio al manganese e comportamento meccanico

| Microstruttura media in acciaio al manganese | ||

| Microstruttura | Inclusioni non metalliche | Granulometria |

| Austenite + metallo duro di grado 0 ~ W2 | Grado 2~3 | Grado 2~4 |

| Comportamento meccanico medio in acciaio al manganese | |||

| σb /MPa | δ5 /% | αk /(J·cm-2) | HBS |

| 560~590 | 12~15 | 40~90 | 200~211 |

Feedback sui rivestimenti per acciaierie al manganese medio

- Riducendo il contenuto di manganese e carbonio e regolando l'abbinamento di manganese e carbonio, si ottiene un acciaio medio-manganese con una struttura austenite più stabile. La sua composizione è: 0,65% a 1,15% C, 5,5% a 8,5% Mn, 0,20% a 0,80% Si, < 0,080% P, < 0,050% S, in condizioni di impatto non forte, l'acciaio ha sufficiente forza e tenacità, e la sua resistenza all'usura è migliore dell'acciaio ad alto contenuto di manganese.

- L'acciaio al manganese sviluppato ha lo stesso processo di produzione dell'acciaio ad alto contenuto di manganese. Il controllo di qualità può essere eseguito con riferimento a standard elevati relativi all'acciaio al manganese. Il processo di produzione è semplice e la qualità può essere controllata in modo stabile.

- Dopo la tempra in acqua a 1050 ~ 1070 ℃, la struttura è austenite + carburi di grado 0 ~ W2. Sotto stress mutazione, la sua capacità di rafforzamento è migliore dell'acciaio ad alto contenuto di manganese.

- Il rivestimento in acciaio al manganese medio ha una resistenza alla trazione di oltre 560 MPa e una resistenza all'urto di oltre 40 J / cm2. Se utilizzato su un mulino a palle Φ1,5 × 3 m, non si sbuccia, non si deforma, non si rompe e funziona in modo sicuro e affidabile. La vita utile è aumentata del 16% La promozione e l'uso possono produrre buoni benefici economici e sociali.

@Mr. Nick Sun [email protected]

Tempo di pubblicazione: 16-ottobre-2020