미국의 분사를 고려하고 있는 프리미어 금광

Premier Gold Mines(TSX: PG)는 현재 자산 포트폴리오의 가치를 극대화하기 위해 자산 재구성 옵션을 평가하고 있다고 수요일에 밝혔습니다.

분사가 완료되면 South Arturo 및 McCoy-Cove 자산을 포함하는 독립형 미국 기반 상장 금 회사가 될 것으로 예상됩니다. 회사는 미국 자회사를 통해 추가 인수 기회도 평가하고 있습니다.

Ewan Downie Premier Gold Mines 사장 겸 CEO는 보도 자료에서 "우리는 간소화된 부동산 포트폴리오와 단순화된 국내 투자 논문의 이점을 얻을 수 있는 두 회사를 만드는 것의 매력을 탐구하고 있습니다."라고 말했습니다.

“Premier는 탐사에서 채굴 작업에 이르는 고품질 자산 포트폴리오를 구성했으며 시장이 부품의 총합을 충분히 평가하지 않는다고 생각합니다. 이것은 우리가 그것을 바꾸기 위해 고려하고 있는 한 가지 옵션입니다.”라고 Downie가 덧붙였습니다.

회사는 최종 결정이 내려지지 않았으며 이 평가가 분사나 기타 유사한 거래로 이어질 것이라는 보장이 없다고 경고했다.

Nevada의 Carlin Trend 중심부에 위치한 South Arturo 광산은 Barrick Gold와 Newmont Mining의 파트너십인 합작 투자 파트너 Nevada Gold Mines가 운영합니다.

엘니뇨 지하 광산은 2019년 하반기에 생산이 시작되었으며 파트너는 현재 1단계 및 3단계 노천광 프로젝트와 잠재적인 현장 더미 침출 시설을 포함하여 해당 부지에 대한 추가 개발을 평가하고 있습니다.

Premier는 South Arturo에 대한 업데이트된 기술 보고서를 작성하는 과정에 있으며 제안된 Phase 1 및 Phase 3 구덩이 내부와 근접한 El Nino 광산 및 상위 목표물의 하향식 확장을 드릴 테스트하고 있습니다.

McCoy-Cove 부동산은 네바다주에서 개발되지 않은 최고 등급의 금 매장지 중 하나입니다. 2018년에 발표된 예비 경제 평가에 따르면 이 프로젝트에는 0.327oz/t Au(342,000온스)에서 1,045,000톤의 표시된 광물 자원과 0.327oz/t Au(130만 온스)에서 4백만 톤이 약간 넘는 추정 광물 자원이 포함되어 있습니다.

Premier는 현재 묘사 드릴링, 대량 샘플링 및 타당성 연구를 완료하기 위한 램프 건설을 시작하기 전에 수문학적 모델링 연구와 추가 야금 작업을 완료하고 있습니다.

Premier Gold Mines의 주가는 수요일 오후 2:30 EDT까지 TSX에서 3.2% 상승했습니다. 이 회사의 현재 시가총액은 6억 9,290만 캐나다달러입니다.

Analysis of the force and main failure forms of jaw plates

당사에서 생산하는 조 크러셔 고정식 조 크러싱 라이너는 주로 경질 재료의 거칠고 중간 파쇄에 사용됩니다. 작업 과정에서 재료의 마찰력, 엄청난 파쇄력을 견디고 압착 하중에 영향을 미칩니다. 작업 조건은 매우 가혹합니다.

힘 해석

파쇄할 재료가 중력의 작용으로 폭포의 일정 수준에서 떨어지면 바닥 재료에 직접 충격을 가하고 가동 조 플레이트가 왕복 사이클 운동과 고정 조 플레이트를 통해 재료를 반복적으로 압착 및 파쇄합니다. 재료는 아래로 이동하는 동안 이동식 죠 플레이트와 고정 죠 플레이트 사이에서 반복적으로 구르고 미끄러집니다. 재료의 충격, 회전 및 압축으로 인해 강한 마모가 발생할 수 있습니다. 따라서 제품은 고에너지 다중 충격 하중을 견딜 수 있어야 하며 롤링 및 슬라이딩 마찰은 상당한 내마모성을 가져야 합니다.

실패의 형태

마모 불량

n 크러셔 고정 턱 크러싱 라이닝의 서비스 과정에서 마모 실패는 실패의 주요 형태입니다. 재료를 파쇄하는 과정에서 재료의 충격 외에도 고정 턱의 파쇄 라이닝 표면도 재료의 연삭 및 프레스를 받기 때문에 마모 실패 모드는 고랑, 구덩이 및 균열입니다. . 그러나 안감의 재질이 다르기 때문에 이 세 가지 마모 모드가 동시에 주도적인 역할을 하지 않습니다. 내마모성이 낮은 인성 재료는 주로 고랑 및 변형 파손에 의해 발생하고, 내마모성이 높은 재료는 주로 균열 및 피트 파손에 의해 발생합니다.

재료 마모는 파쇄된 재료의 경도뿐만 아니라 더 중요하게는 파쇄된 재료에 대한 라이너 재료의 경도 비율과 관련이 있습니다. 연마 마모의 기본 원리에 따르면 재료의 경도 Ha는 금속 재료 Hu의 경도보다 훨씬 큽니다. , 금속 재질이 심하게 마모되었습니다. Hu / Ha > 1.25 ~ 1.30일 때 마모가 크게 감소합니다. 따라서 재료의 경도를 높이면 마모에 저항하는 재료의 능력이 크게 향상될 수 있습니다.

골절 실패

골절 실패에는 여러 가지 이유가 있습니다. 첫째, 재료 자체의 인성이 너무 낮습니다. 예를 들어, 내마모성 백주철로 만든 라이닝 재료는 대형 분쇄기에 사용됩니다. 퀜칭 크랙과 같은 결함은 크랙의 원인이 되어 충격하중을 받으면 급격히 팽창합니다. 따라서 안감의 경우 인성 부족으로 안감이 갑자기 부러지면 그 결과가 심각하므로 안감의 인성이 충분해야 한다.

Performance requirements of jaw crusher plates

이상의 분석을 통해 좋은 크러셔 라이닝은 다음과 같은 특성을 가져야 함을 알 수 있다.

- 높은 내마모성과 높은 경도. 절삭 마모량은 재료의 경도에 반비례한다는 원리에 따라 재료의 경도 또는 재료의 특정 구성 요소의 경도는 마모량을 줄이기 위해 연마제의 경도를 초과해야 합니다.

- 고강도 또는 고 피로 강도. 분쇄기는 6~12개월 동안 계속 작동하며 응력 주기는 이미 피로 범주인 6×106~6×107배에 달할 수 있습니다. 고피로강도 소재로 피로균열 및 박리손상을 방지합니다.

- 약간의 회복력. 안감이 끊어지는 것을 방지하기 위해 재료는 특정 인성을 가져야 합니다. 특정 인성은 안전한 작업을 위한 중요한 보증이기 때문입니다.

기술 프로세스 분석 및 설계

이 분쇄기의 죠 플레이트는 원래 ZGMn13-4를 사용했으며 수강화 처리 후 기계적 특성은 다음과 같습니다. σb 615 ~ 1275MPa; σ0.2 340 ~ 470MPa; ζ 15% ~ 85%; αK 196 ~ 294J/cm2; HB l80 ~ 225. ZGMn1-4 충격 하중에 따라 표면 경화층의 깊이는 9 ~ 18mm에 이릅니다. 고경도 경화층은 충격 마모에 강합니다. 실제 연속 사용 15~20일 마모 불량.

이 공작물의 서비스 상태와 ZGMn13-4의 장단점을 고려하여 당사는 ZGMn13-4 대신 GB / T24733-2009 QTD HBW450을 사용하기로 결정했습니다.

연성 철 죠 플레이트 화학 조성 설계

품질이 낮은 S, P 선철을 선택하고 FeSi75를 접종제로 사용하고 분무기 FeSiMg6RE2를 사용하고 일정량의 Cu와 Mo를 첨가합니다.

- C는 구상흑연주철의 기본 원소 중 하나이다. 적절한 C 함량은 흑연화에 도움이 됩니다. 구상흑연은 주물의 기계적 성질에 가장 적은 영향을 미치기 때문에 구상흑연의 C 함량은 일반적으로 회주철보다 높습니다. 주물의 주벽두께가 약 40 ~ 80mm임을 감안할 때 C의 함량은 3.4% ~ 3.6%이다.

- 구상흑연주철에서 Si는 흑연화 원소이며 Si는 C 다음으로 두 번째로 중요한 원소이다. Si는 안정적으로 페라이트 함량을 증가시키고 주물의 백색 경향을 효과적으로 감소시키며 흑연의 진원도를 향상시킬 수 있다. 공융 그룹을 정제하십시오. 그러나 Si는 주물의 취성 전이 온도를 높이고 주물의 충격 인성을 감소시키므로 Si 함량을 합리적으로 감소시켜야 하며 Si 함량은 2.4%~2.6%로 취한다.

- S는 전형적인 구상화 방지 요소입니다. S는 Mg 및 RE와 같은 구상화 원소와 강한 친화력을 갖기 때문에 S는 쇳물에서 다량의 Mg 및 RE를 소모하여 Mg 및 RE의 황화물을 형성하여 기공과 산화 포집을 유발합니다. 슬래그 등의 결함. 황 함량은 0.03% 미만이어야 합니다.

- P는 연성 철의 유해 요소입니다. 함량이 0.05% 미만이면 P가 금속 매트릭스에 용해되어 주물의 기계적 특성에 거의 영향을 미치지 않습니다. 함량이 0.05%보다 크면 P가 공정 경계에서 쉽게 분리되어 이원, 삼원 또는 복합 인 공정을 형성하여 주철의 인성을 감소시킵니다. P 함량이 증가함에 따라 주물의 취성 전이 온도가 증가합니다. 따라서 연성철의 P 함량은 일반적으로 0.045% 미만이 요구됩니다.

- 연성 철의 Mn은 주로 펄라이트의 안정성을 높이고 탄화물을 쉽게 형성하며 주물의 인성에 영향을 미칩니다. 따라서 연성철의 Mn은 낮을수록 좋지만 라이닝 플레이트는 펄라이트 연성철이며 망간 함량은 0.8%~1.0%입니다.

- Cu 및 Mo는 구상 흑연 주철에서 주물의 경화성을 향상시키는 요소입니다. 주물을 경화시킬 수 있도록 주물의 두께에 따라 Cu, Mo 원소를 첨가한다.

연성 철 턱 플레이트 열처리

저항로에서 가열하고 질산로에서 담금질합니다.

- 오스테나이트화 온도 및 오스테나이트화 시간

오스테나이트화 온도는 910℃ ± 10℃입니다. 오스테나이트화 시간은 공작물 크기, 벽 두께, 로에 넣을 수 있는 부품 수 및 가열 방법의 영향에 따라 결정됩니다. - 등온 담금질 온도 및 등온 전이 시간

열처리 변환기 시간은 18초 미만이며 등온 담금질 온도 및 시간은 공작물의 크기, 벽 두께, 로가 보유할 수 있는 부품의 양, 가열 방법, 염욕법의 영향. - 열처리 후 미세조직 및 특성 열처리 후

매트릭스 구조: 침상 페라이트 + 탄소가 풍부한 오스테나이트 + 흑연 볼. 소량의 마르텐사이트 및 탄화물이 허용됩니다. 성능 요구 사항: 인장 강도 δs≥1600MPa, 항복 강도 δ0.2≥1300MPa, 경도 HRC≥48, 충격 에너지(갭 없음): αk≥25J.

Ductile Iron Jaw Plates 주조 공정 설계

1) 수지 모래 모델링. 주물의 단위중량은 183㎏이고 벽두께가 고르지 않고 블랭킹 피더가 수축하고 있다.

2) 주입온도는 1350 ~ 1370℃, 주입시간은 29 ~ 32초로 조절하며 쇳물 1상자당 약 205㎏이다.

3) 각 구형화 백의 주조 시간은 8분 이하입니다. 구상화 수준은 2 이상이고; 흑연 구 크기가 6 이상이고; 흑연 구체의 수는 mm2당 100보다 큽니다. 구상화 비율은 85%보다 크며; 펄라이트 함량은 50.% 초과입니다.

시험 결과

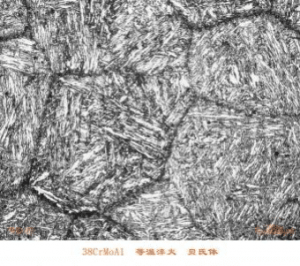

실제 시험 결과는 as-cast 구상화 등급 2, 펄라이트 65%, 흑연 볼 5, 흑연 볼 mm2당 120개 이상, 열처리 후 HRC51 ~ 54, 충격 인성 30 ~ 35J/cm2, 그 중 침상 철 몸체는 더 작은, 그림을 참조하십시오.

400X600 조 크러셔에 사용한 후 표면 처리 경도는 HRC65 이상에 도달할 수 있습니다. 측정 후 표면 경화층의 두께는 20-25mm입니다. 30일 동안 계속 사용하면 치아가 마모되고 치아가 평평하게 연마됩니다. 50일 간의 마모로 인한 스크랩. 사용자들의 열렬한 환영을 받았습니다.

@Nick Sun [email protected]

게시 시간: 2020년 8월 7일