Premier Altın Madenleri ABD'den ayrılmayı düşünüyor

Premier Gold Mines (TSX: PG) is currently evaluating asset reorganization options to maximize the value of its property portfolio, which potentially include spinning out to its shareholders the company’s US subsidiary that holds its Nevada assets, the company Şirket Çarşamba günü yaptığı açıklamada, .

Eğer bölünme tamamlanırsa, Güney Arturo ve McCoy-Cove mülklerini içerecek olan bağımsız, ABD merkezli halka açık bir altın şirketi olması bekleniyor. Ek satın alma fırsatları da şirket tarafından ABD'deki yan kuruluşu aracılığıyla değerlendiriliyor.

Premier Gold Mines başkanı ve CEO'su Ewan Downie bir basın açıklamasında, “Aerodinamik emlak portföylerinden ve basitleştirilmiş bir yerli yatırım tezinden yararlanacak iki şirket yaratmanın çekiciliğini araştırıyoruz” dedi.

"Premier, keşiften madencilik operasyonlarına uzanan yüksek kaliteli bir varlık portföyü oluşturdu ve pazarın parçaların toplamını tam olarak değerlendirmediğine inanıyoruz. Bunu değiştirmeyi düşündüğümüz seçeneklerden biri bu," diye ekledi Downie.

Şirket, nihai bir kararın verilmediği konusunda uyardı ve bu değerlendirmenin bir şirketten ayrılma veya benzeri bir işlemle sonuçlanacağına dair hiçbir güvence olamaz.

Nevada'daki Carlin Trend'in kalbinde yer alan South Arturo madeni, Barrick Gold ve Newmont Mining arasındaki bir ortaklık olan ortak girişim ortağı Nevada Gold Mines tarafından işletiliyor.

The El Nino underground mine was brought into production El Nino yeraltı madeni 2019'un ikinci yarısında ve ortaklar şu anda, 1. Aşama ve 3. Aşama açık ocak projeleri ve potansiyel bir yerinde yığın liçi tesisi dahil olmak üzere mülk üzerindeki ek gelişmeleri değerlendiriyor.

Premier, Güney Arturo için güncellenmiş bir teknik raporu tamamlama sürecinde ve El Nino madeninin aşağı yönlü uzantısını ve önerilen Aşama 1 ve Aşama 3 ocaklarının içindeki ve yakınındaki üst hedefleri sondaj test ediyor.

McCoy-Cove mülkü, Nevada'daki en yüksek dereceli gelişmemiş altın yataklarından birine ev sahipliği yapıyor. 2018'de yayınlanan ön ekonomik değerlendirmeye göre, proje 0,327 oz/t Au'da (342,000 ons) 1,045,000 ton belirtilen mineral kaynaklarını ve 0,327 oz/t Au'da (1.3 milyon ons) 4 milyon tonun biraz üzerinde çıkarsanan mineral kaynaklarını içermektedir.

Premier, şu anda, bir rampa inşaatına başlamadan önce, bir hidrolojik modelleme çalışması ve ek metalurjik çalışmaları tamamlayarak, sondaj, toplu numune alma ve bir fizibilite çalışmasını tamamlıyor.

Premier Altın Madenlerinin Hisseleri TSX'te Çarşamba günü saat 14:30'da EDT'de %3.2 arttı. Şirketin şu anda 692,9 milyon C$ piyasa değeri var.

Analysis of the force and main failure forms of jaw plates

Firmamız tarafından üretilen çeneli kırıcı sabit çeneli kırma astarı, ağırlıklı olarak sert malzemelerin kaba ve orta kırma işlemlerinde kullanılmaktadır. Çalışma sürecinde malzemenin sürtünme kuvvetine, büyük kırma kuvvetine ve darbelere sıkma yüküne maruz kalır. Çalışma koşulları çok ağır.

kuvvet analizi

Ezilecek malzeme, yerçekimi etkisi altında şelalenin belirli bir seviyesinden düştüğünde, doğrudan alt malzemeyi etkiler ve hareketli çene plakası, pistonlu döngü hareketi ve sabit çene plakası yoluyla malzemeyi tekrar tekrar sıkar ve ezer. Malzeme, aşağı doğru hareket sırasında hareketli çene plakası ile sabit çene plakası arasında tekrar tekrar yuvarlanır ve kayar. Malzemenin çarpması, yuvarlanması ve sıkıştırılması nedeniyle güçlü aşınma ve yıpranmaya maruz kalır. Bu nedenle, ürün yüksek enerjili çoklu darbe yüklerine dayanabilmelidir ve Yuvarlanma ve kayma sürtünmesi önemli ölçüde aşınma direncine sahip olmalıdır.

başarısızlık şekli

aşınma hatası

n Kırıcı sabit çeneli kırma astarının servis sürecinde, aşınma arızası ana arıza şeklidir. Malzemenin ezilmesi sürecinde, malzemenin etkisine ek olarak, sabit çenenin kırma astarının yüzeyi de malzemenin öğütülmesine ve preslenmesine tabi tutulur, bu nedenle aşınma hatası modları oluklar, çukurlar ve çatlaklardır. . Ancak, astarın farklı malzemeleri nedeniyle, bu üç aşınma arızası modu aynı anda öncü bir rol oynamaz. Düşük aşınma direncine sahip tok malzemeler esas olarak oluk ve deformasyon arızasından kaynaklanır ve yüksek aşınma direncine sahip malzemeler esas olarak çatlak ve çukur arızasıdır.

Malzeme aşınması sadece kırılan malzemenin sertliği ile değil, daha da önemlisi, astar malzemesinin kırılan malzemeye olan sertlik oranı ile ilgilidir. Abraziv aşınmanın temel prensibine göre malzemenin sertliği Ha metal malzemenin Hu sertliğinden çok daha fazladır. , Metal malzeme keskin bir şekilde aşınmış. Hu / Ha > 1.25 ~ 1.30 olduğunda, aşınma büyük ölçüde azalacaktır. Bu nedenle, malzemenin sertliğinin arttırılması, malzemenin aşındırıcı aşınmaya direnme kabiliyetini önemli ölçüde artırabilir.

kırılma hatası

Kırık başarısızlığının birçok nedeni vardır. İlk olarak, malzemenin kendisinin tokluğu çok düşüktür. Örneğin, büyük kırıcılarda aşınmaya dayanıklı beyaz dökme demirden yapılan astar malzemesi kullanılmaktadır. Söndürme çatlakları gibi kusurlar, çatlakların kaynağı olacak ve darbe yükü altında hızla genişleyecektir. Bu nedenle, bir astar levhası için, astar levhası yetersiz tokluk nedeniyle aniden kırılırsa, sonuçlar ciddidir, bu nedenle astar levhasının yeterli tokluğa sahip olması gerekir.

Performance requirements of jaw crusher plates

İyi bir kırıcı astarının aşağıdaki özelliklere sahip olması gerektiği yukarıdaki analizden görülebilir.

- Yüksek aşınma direnci ve yüksek sertlik. Kesme aşınması miktarının malzemenin sertliği ile ters orantılı olduğu ilkesine göre, aşınma miktarını azaltmak için malzemenin sertliği veya malzemedeki belirli bir bileşenin sertliğinin aşındırıcının sertliğini aşması gerekir.

- Yüksek mukavemet veya yüksek yorulma mukavemeti. Kırıcı 6 ila 12 ay boyunca sürekli çalışır ve stres döngüsü zaten bir yorulma kategorisi olan 6×106 ~ 6×107 kata ulaşabilir. Yorulma mukavemeti yüksek malzeme, yorulma çatlamasını ve soyulma hasarını önler.

- Biraz esneklik. Astarın kırılmasını önlemek için malzemenin belirli bir tokluğa sahip olması gerekir. Çünkü belirli tokluk, güvenli çalışması için önemli bir garantidir.

Teknik Proses Analizi ve Tasarımı

Bu kırıcının çene plakası orijinal olarak ZGMn13-4 kullanıyordu ve suyla sertleştirme işleminden sonraki mekanik özellikler şöyleydi: σb 615 ~ 1275MPa; σ0.2 340 ~ 470MPa; ζ %15 ~ %85; αK l96 ~ 294J / cm2; HB l80 ~ 225. ZGMn1-4 Darbe yüküne bağlı olarak, yüzey sertleştirilmiş tabakanın derinliği 9 ~ 18 mm'ye ulaşabilir. Yüksek sertlikte sertleştirilmiş katman, darbeli aşındırıcı aşınmaya karşı dayanıklıdır. Gerçek sürekli kullanım 15 ila 20 gün arasında aşınma ve yıpranma.

Bu iş parçasının servis durumunu ve ZGMn13-4'ün avantaj ve dezavantajlarını dikkate alan firmamız, ZGMn13-4 yerine GB / T24733-2009 QTD HBW450 kullanmaya karar vermiştir.

Sfero Döküm Çene Plakaları Kimyasal bileşim tasarımı

Düşük kaliteli S ve P pik demiri seçin, aşılayıcı olarak FeSi75 ve nebulizer FeSiMg6RE2 kullanın ve belirli bir miktarda Cu ve Mo ekleyin.

- C, sfero dökme demirin temel elementlerinden biridir. Uygun bir C içeriği grafitleşmeye elverişlidir. Küresel grafit, dökümün mekanik özellikleri üzerinde en az etkiye sahip olduğundan, küresel dökme demirin C içeriği genellikle gri dökme demirden daha yüksektir. Dökümün ana et kalınlığının yaklaşık 40 ~ 80 mm olduğu göz önüne alındığında, C içeriği %3.4 ~ %3.6'dır.

- Küresel dökme demirde Si bir grafitleştirici elementtir ve Si, C'den sonra en önemli ikinci elementtir. Si, ferrit içeriğini istikrarlı bir şekilde artırabilir, dökümün beyaz eğilimini etkili bir şekilde azaltabilir ve ayrıca grafitin yuvarlaklığını iyileştirebilir. Ötektik grubu iyileştirin. Ancak Si, dökümün gevrek geçiş sıcaklığını artıracak ve dökümün darbe tokluğunu azaltacaktır, bu nedenle Si içeriği makul ölçüde azaltılmalıdır ve Si içeriği %2,4 ila %2,6 olarak alınır.

- S, tipik bir küreselleşme önleyici elementtir. S, Mg ve RE gibi küreselleştirici elementlerle güçlü bir afiniteye sahip olduğundan, S, erimiş demirde büyük miktarda Mg ve RE tüketecek, Mg ve RE sülfürleri oluşturarak gözeneklere ve oksidatif sıkışmaya neden olacaktır. Cüruf gibi kusurlar. Kükürt içeriğinin %0.03'ten az olması gerekir.

- P, sfero dökümde zararlı bir elementtir. İçeriği %0.05'ten az olduğunda, P metal matriste çözülür ve dökümün mekanik özellikleri üzerinde çok az etkisi vardır. İçerik %0.05'ten fazla olduğunda, P, ötektik sınırda kolayca ayrılarak ikili, üçlü veya kompozit fosfor ötektikleri oluşturarak dökme demirin tokluğunu azaltır. P içeriği arttıkça dökümün gevrek geçiş sıcaklığı da artar. Bu nedenle, sfero dökümdeki P içeriğinin genellikle %0.045'ten az olması gerekir.

- Sfero dökümdeki Mn esas olarak perlitin stabilitesini arttırır, kolayca karbürler oluşturur ve dökümlerin tokluğunu etkiler. Bu nedenle, sünek demirdeki Mn ne kadar düşükse o kadar iyidir, ancak astar plakası perlit sünek demirdir ve manganez içeriği %0.8 ila %1.0'dır.

- Cu ve Mo, küresel grafitli dökme demirdeki dökümlerin sertleşebilirliğini artıran elementlerdir. Dökümlerin sertleşmesini sağlamak için dökümlerin kalınlığına göre Cu ve Mo elementleri eklenir.

Sfero Döküm Çene Plakaları Isıl İşlem

Direnç fırını ile ısıtılır ve nitrat fırını ile söndürülür.

- Östenitleme sıcaklığı ve östenitleme süresi

Östenitleme sıcaklığı 910 ℃ ± 10 ℃'dir. Östenitleme süresi iş parçasının boyutuna, et kalınlığına, fırına yerleştirilebilecek parça sayısına ve ısıtma yönteminin etkisine göre belirlenir. - İzotermal söndürme sıcaklığı ve izotermal geçiş süresi

Isıl işlem dönüştürücü süresi 18 saniyeden azdır ve izotermal söndürme sıcaklığı ve süresi iş parçası boyutuna, et kalınlığına, fırının tutabileceği parça miktarına, ısıtma yöntemine göre belirlenir, ve tuz banyosu yönteminin etkisi. - Isıl işlem sonrası mikro yapı ve özellikler Isıl işlem

sonrası matris yapısı: iğnemsi ferrit + karbonca zengin östenit + grafit bilyeler. Az miktarda martensit ve karbürlere izin verilir. Performans gereksinimleri: çekme dayanımı δs≥1600MPa, akma dayanımı δ0.2≥1300MPa, sertlik HRC≥48, darbe enerjisi (boşluk yok): αk≥25J.

Sfero Döküm Çene Plakaları Döküm proses tasarımı

1) Reçine kumu modellemesi. Dökümün birim ağırlığı 183㎏'dir, duvar kalınlığı eşit değildir ve boşluk besleyici küçülür.

2) Dökme sıcaklığı 1350 ~ 1370 ℃'dir, dökme süresi 29 ~ 32 saniye olarak kontrol edilir ve her bir erimiş demir kutusu yaklaşık 205 ㎏'dir.

3) Her küreselleştirme torbasının döküm süresi 8 dakikadan fazla değildir; küreselleştirme seviyesi 2 veya daha fazladır; grafit küre boyutu 6 veya daha fazladır; grafit kürelerin sayısı mm2'de 100'den fazladır; küreselleştirme oranı %85'ten fazladır; perlit içeriği %50'den fazladır.

Test sonuçları

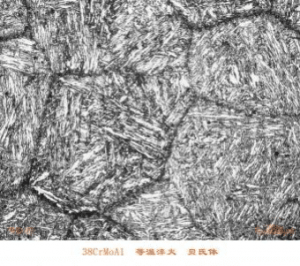

Gerçek test sonuçları, dökme küreselleştirme derecesi 2, perlit %65, grafit toplar 5, mm2'de 120'den fazla grafit toplar, ısıl işlemden sonra HRC51 ~ 54, darbe tokluğu 30 ~ 35J / cm2, bunun asiküler demir daha küçük, resme bakın.

400X600 çeneli kırıcıda kullanıldıktan sonra yüzey işleme sertliği HRC65'in üzerine çıkabilir. Ölçümden sonra yüzey sertleştirilmiş tabakanın kalınlığı 20-25 mm'dir. 30 günlük sürekli kullanımdan sonra dişler aşınma ve yıpranma belirtileri gösterecek ve dişler düzleşecektir. 50 günlük aşınma ve yıpranma nedeniyle hurda. Kullanıcılar tarafından sıcak bir şekilde karşılandı.

@Nick Sun [email protected]

Gönderim zamanı: Ağu-07-2020