Ontleding van die slytasie mislukking van Cone Crusher Liner by Kopermyn

In die lig van die werksomstandighede van Kopermyn, is die ontleding van die slytasieversaking van die kegelbreker gemaak. SEM-analise het getoon dat boor, sny en druk (impak) van erts wat tot putte gelei het, die oorheersende slytasiemiddele was en die vermoeiingsspatsels wat veroorsaak word deur lae-frekwensie moegheid was een van die slytasie-versakingsmetodes. Daarom moet daar van die voeringmateriaal vereis word om beide 'n baie hoë oppervlak te hê om die boor en sny van erts te weerstaan en 'n baie hoë sterkte en taaiheid om lae-frekwensie moegheid en impaklading te weerstaan. Dus, hoë mangaanstaallegering is gekies om die voorlopige hardheid en werkverhardingstempo van die voering te verhoog. Intussen was die verbetering van metallurgiegietery en hittebehandelingseienskappe van hoë mangaanstaal ook 'n faktor wat nie geïgnoreer kon word nie.

Ons klant, Dexing-kopermyn, wat die grootste kopermyn in Asië is. Dit het meer as 30 stelle kegelbrekers, so benodig 'n groot aantal kegelbrekers slytasie dele elke jaar. Dit het baie verskaffers van brekersslytasieonderdele, maar die kwaliteit van hierdie onderdele is nie stabiel nie. Daarom het ons gietery hom gehelp om die slytasiebreuk van kegelbrekervoerings te vind en die lewensduur daarvan te verbeter.

Werkende toestand

Die erts in die Dexing Kopermyn kan verdeel word in porfier en filliettipe erts volgens die tipe ertsliggaamgesteente. Die verhouding van ertsvolume is 1: 3. In die myngebied is daar drie industriële tipes geoksideerde erts, gemengde erts en primêre sulfiederts. Die sulfiederts is die hooftipe en maak meer as 99% van die massa uit.

Die hardheid van Dexing-kopererts is gewoonlik tussen f = 5-8, wat aan medium-harde erts behoort. Die gemiddelde druksterkte van die filiettipe erts is 84.8 MPa, en die gemiddelde druksterkte van die granodioriettipe erts is 109.2 MPa.

Monsterneming

Die sleutelstap van slytasie-ontleding is om die morfologie van die slytasie-oppervlak te ontleed, dus moet die monster van die vars slytasie-oppervlak van die slytasie-afval geneem word. Die bewegende kegel (voering) wat ons gemonster het, is pas uit die kegelbreker verwyder en betyds teruggestuur.

Die gebreekte keëlbrekervoering word in groot monsters gesny deur suurstof-asetileenvlam, en 4 monsters word van bo na onder geneem. Die grootte van die monster moet sodanig wees dat die monsternemingsplek nie deur hitte beïnvloed word nie. Neem dan, deur die draadsnyproses, die monster in die middel van die groot monster uit vir 'n skandeer-elektronmikroskoop om die slytasiemorfologie waar te neem. Die grootte van die monster is ongeveer 10 mm × 10 mm × 10 mm, en een monster word geneem om die verandering in mikrohardheid vanaf die oppervlak na binne te meet.

Waarneming van die monster is uitgevoer op 'n S-2700 skandeerelektronmikroskoop. Voor waarneming deur die elektronmikroskoop is die monsters met ultrasoniese golwe skoongemaak.

Dra morfologie en dra meganisme

Die drie-liggaam skuur slytasie word gevorm tussen die kegel breker mantel, keël breker konkaaf en die grond erts, en die oppervlak van die voering is in 'n komplekse spanning toestand.

Onder die werking van groot veerdrukspanning genereer die erts groot drukspanning op die plaaslike oppervlak van die voeringplaat, en terselfdertyd genereer die bewegende keël hoë skuifspanning op dieselfde tyd. Die twee tree op dieselfde tyd in, wat beitel, sny en ekstrusie van die voeringplaat veroorsaak.

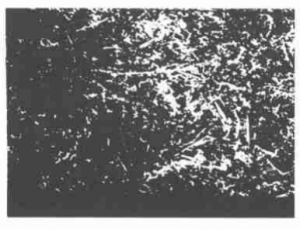

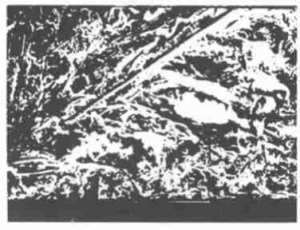

Vanaf die eerste prent "Wear Morphology After Cone Crusher Liners Failure x100", voer die kegelverpletterende gemotoriseerde voeringplaat 'n eksentrieke rotasiebeweging uit. Wanneer dit na die vaste voeringplaat gebuig word, sal dit 'n groot impaklas op die gebreekte erts gee, wat veroorsaak dat die voeringplaat saamgedruk en plasties vervorm word. In die geval van herhaalde herhaalde plastiese vervorming, vorm die voering talle druk- (impak) putte, kyk na die "Wear Morphology After Cone Crusher Liners Failure x500".

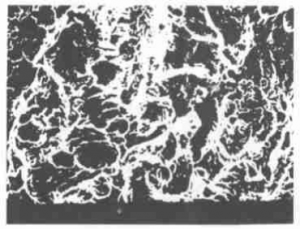

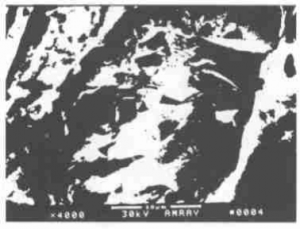

Terselfdertyd sal die erts wat die groot las dra die voeringplaat aan drukspanning en skuifspanning onderwerp. Die drukspanning veroorsaak plastiese vervorming van die bewegende voering. In die geval van herhaalde herhaalde plastiese vervorming, word talle knypende (impak) putte op die oppervlak van die voering gevorm, soos die volgende "Squeeze (impak) putte op die slytende oppervlak van die kegelbreker voering" prente. Terselfdertyd, aan die onderkant van die ekstrusieput, na herhaalde ekstrusie, vind vervormingversterking plaas en plastisiteit word uitgeput om 'n bros breuk te vorm. Sy voorkoms "Morfologie van bros breuk aan die onderkant van die put"

Verdere waarnemings het aan die lig gebring dat die erts die oppervlak van die voering gedruk het onder die effek van groot drukspanning. Omdat die erts 'n lae Platts-hardheid f-waarde het, weerspieël die f-waarde eintlik die druksterkte van die erts, f=R/100, R beteken Druksterkte. Daarom is die druksterkte van die erts laag, die breeksterkte is ook laag, en dit is maklik om te breek. Nadat die erts gebreek het, word dit tot onder in die put gedruk as gevolg van die laer hardheid van die voering, sien die volgende prentjie:

Terselfdertyd, soos die bewegende keël roteer, word skuifspanning tussen die erts en die voering gegenereer. Die glyerts en die erts wat aan die onderkant van die put uitgedruk is, sny en sny die oppervlak van die voering.

Daarom, in die werklike werking van die kegelbreker voering, is daar gelyktydig sny, sny en druk (impak) putte Verskeie vorme van slytasie. Wat die verhouding van die drie tipes slytasie betref, hou dit nie net verband met die krag en grootte van die erts nie, maar ook met die waarde van die Platts-hardheid f wat die druksterkte van die erts weerspieël.

Daar moet daarop gewys word dat die kegelbreker 'n groot drukkrag en 'n hoë rotasiespoed het. Onder die aksie van groot kompressie en skuifdruk word die voeringbord aan periodieke kontakmoegheidsladings onderwerp. Moegheidskrake kan maklik op die ondergrondse laag voorkom, wat lei tot vermoeidheidsspatsels. Afskilfering is ook een van die mislukkingsfaktore van die slytasie van die brekervoering.

Samevattend is die slytasiemeganisme van die kegelbrekervoering die naasbestaan van snyslytasie, plastiekslytasie en moegheidslytasie. Met die verskillende werksomstandighede, veral die verskillende F-waarde van die hardheid van die erts, is die verhoudings van die drie slytasiemeganismes verskillend.

Cone Crusher Liner oppervlak verharding

Omdat die materiaal van die gemonsterde kegelbrekervoering (voeringplaat) hoë mangaanstaal is, word die voeringplaat tydens die werking van die kegelbreker aan 'n groot impaklas blootgestel, sodat dit 'n goeie werkverhardingseffek het.

Cone Crusher Liner Hardheid

| Item | Afstand vanaf oppervlak (mm) | |||||||||

| 0 | 0,5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 6.0 | 7.0 | 8.0 | |

| 1 (boonste area) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2 (middel area) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (onderste area) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

Uit die tabeltoetsresultate kan gesien word dat die kegelbrekervoering aan 'n groot impaklas in die fyngemaakte erts onderwerp word. Die hardheid Hv van die voeringoppervlak kan so hoog as 500 of meer wees, maar die verhardingsdiepte is slegs binne 2 mm.

Daarom moet die voering goeie taaiheid en voldoende sterkte hê om die groot impaklading te weerstaan en afsplintering te veroorsaak.

Die oppervlakverhardingswaardes van verskillende dele van dieselfde voeringbord verskil, wat wys dat verskillende dele van die voeringbord verskillende spannings en verskillende groottes erts het.

Die boonste gedeelte van die bewegende voeringbord word deur 'n groot erts beïnvloed, so die verhardingswaarde is die hoogste; terwyl die erts in die onderste deel van die bewegende voeringbord gebreek is en die oppervlakverhardingswaarde laag is.

Keuse van Materiaal

Volgens bogenoemde ontleding van slytasiemorfologie en slytasiemeganisme benodig die kegelbrekervoering nie net hoë oppervlakhardheid om ertsbeiteling en -sny te weerstaan nie, maar vereis ook hoë sterkte en taaiheid om weerstand teen groot impakladings en lae siklus moegheid te verbeter, sal nie breek en breek. Daarom is die basiese vereiste vir die materiaalkeuse van die kegelbrekervoering om die oppervlakhardheid soveel as moontlik te verhoog en die weerstand daarvan teen snyslytasie te verbeter, terwyl verseker word dat die voering nie kraak nie. As gevolg van die hoë plastisiteit en taaiheid van hoë mangaanstaal, en die ongeëwenaarde hoë werkverhardingsvermoë van ander slytvaste materiale, is hoë mangaanstaal steeds die materiaal van keuse vir keëlbrekervoerings. Namate die breker se krag egter aanhou toeneem, neem die vergruisverhouding toe en die ertsgraad gaan steeds af, veral die Dexing Kopermyn is 'n maer erts, en dit is oor die algemeen moeilik vir hoë mangaanstaal om aan produksievereistes te voldoen. Daarom is dit nodig om die aanvanklike hardheid van die hoë-mangaanstaal te verhoog en sy werkverhardingstempo te verhoog onder die veronderstelling om die inherente eienskappe van die hoë-mangaanstaal beter uit te oefen en te verseker dat die hoë-mangaanstaal behoorlike plastisiteit en taaiheid het . Op grond hiervan, gebaseer op die samestelling van gewone hoë mangaanstaal, oorweeg ons legeringsbehandeling om die sterkte en hardheid van hoë mangaanstaal te verbeter en eweredig 'n aansienlike aantal hoë hardheid massapunte op die basis van austeniet te versprei om die verslete vorm van die voering, Vertraag die tempo van dra. Die byvoeging van legeringselemente by hoë-mangaanstaal is egter voordelig vir die verbetering van sterkte en hardheid, maar dit sal onvermydelik lei tot die vermindering van plastisiteit en taaiheid. Daarom moet die hoeveelheid legeringselemente bygevoeg word om oormatige vermindering van plastisiteit en taaiheid te vermy en tot fragmentasie te lei. Ons gietery stel dus voor om CrMoVTiRe mangaanstaal te gebruik om hul kegelbrekervoerings te giet,

| CrMoVTiRe Mangaan Staal Chemiese Samestelling | |||||||||

| C | Si | Mn | S | P | Kr | Ma | V | Ti | Re |

| 1. 3 ~ 1. 5 | 0. 3 ~ 0. 6 | 13–15 | < 0. 04 | < 0. 07 | 1. 8 ~ 2. 2 | 0. 8 ~ 1. 2 | 0. 3 ~ 0. 5 | 0. 15 ~ 0. 25 | 0. 5 |

Die toetsresultate toon dat die aanvanklike hardheid van CrMoV TiRe hoë mangaanstaal ongeveer HB 260 kan bereik, wat bevorderlik is om die weerstand teen snyslytasie te verbeter.

Die byvoeging van legeringselemente, veral die byvoeging van karbiedvormende elemente, sal egter onvermydelik lei tot 'n toename in die aantal onopgeloste karbiede, wat die plastisiteit en taaiheid tot 'n sekere mate sal verminder in vergelyking met gewone hoë-mangaanstaal.

Terwyl ons belang heg aan die legering van hoë-mangaanstaal, moet ons nie die verbetering van metallurgiese gehalte verwaarloos nie, veral die vermindering van die hoeveelheid fosfor en insluitings. Dit is 'n ekonomiese en gerieflike manier om die lewensduur van hoë-mangaan staal voerings te verbeter. Tydens watertaaiheidsbehandeling moet hittebehandelingsprosesparameters soos watertaaiheidsbehandelingstemperatuur, waterinlaat- en -uitlaattyd, en watertemperatuur streng beheer word sodat die hoeveelheid onopgeloste karbiede en gepresipiteerde karbiede beheer word binne die omvang wat deur nasionale standaarde voorgeskryf word.

Daar moet daarop gewys word dat, terwyl aandag gegee word aan die materiaal van die kegelbrekervoering, die formulering van die gietproses nie geïgnoreer moet word nie. Die wanddikte van die kegelbrekervoering is groot, en die maksimum wanddikte van die fyn gebreekte voering kan 200 mm bereik. As gewone sandgietwerk gebruik word, is die verkoelingstempo stadiger, en die giettemperatuur word nie streng beheer nie. Grof. As gevolg van die growwe korrels word slegs een grein waargeneem wanneer tot 100 keer ingezoem word, dus word dit net tot 50 keer ingezoem, dus kan dit nie volgens die nasionale standaard van GB6394 geëvalueer word nie. Graanverfyning sal help om die lewensduur van die voering te verleng.

Daarom, in die gietproses, word dit aanbeveel om metaalvormsand te gebruik en die giettemperatuur te verminder, wat sal help om die korrel van hoë mangaanstaalvoeringplaat te verfyn.

Mr. Nick Sun [email protected]

Postyd: 23 Okt-2020