銅鉱山でのコーンクラッシャーライナーの摩耗破壊の分析

銅鉱山の作業条件を考慮して、コーンクラッシャーの摩耗破壊の分析を行った。 SEM分析では、ピットを生じた鉱石の掘削、切断、圧搾(衝撃)が主な摩耗手段であり、低周波疲労による疲労剥離が摩耗破壊手段の1つであることが示されました。 したがって、ライナー材料は、鉱石の掘削と切断に耐える非常に高い表面と、低周波疲労と衝撃荷重に耐える非常に高い強度と靭性の両方を備えている必要があります。 そのため、ライナーの予備硬度と加工硬化率を高めるために、高マンガン鋼合金が選択されました。 一方、高マンガン鋼の冶金鋳造および熱処理品質の向上も無視できない要因でした。

私たちの顧客である徳興銅鉱は、アジア最大の銅鉱山です。 30セット以上のコーンクラッシャーがありますので、毎年多くのコーンクラッシャー摩耗部品が必要です。 多くのクラッシャー摩耗部品サプライヤーがありますが、これらの部品の品質は安定していません。 したがって、私たちの鋳造所は、コーンクラッシャーライナーの摩耗不良を発見し、そのスパン寿命を改善するのに役立ちました。

労働条件

徳興銅鉱の鉱石は、鉱体の岩石の種類に応じて、斑岩と千枚岩型の鉱石に分けることができます。 鉱石の体積の比率は1:3です。鉱区には、酸化鉱石、混合鉱石、一次硫化鉱の3つの工業タイプがあります。 硫化鉱が主な種類で、質量の99%以上を占めています。

Dexing銅鉱石の硬度は、一般にf = 5〜8であり、中硬鉱石に属します。 千枚岩型鉱石の平均圧縮強度は84.8MPa、花崗閃緑岩型鉱石の平均圧縮強度は109.2MPaである。

サンプリング

摩耗破壊分析の重要なステップは摩耗面の形態を分析することであるため、サンプルは摩耗粉の新しい摩耗面から採取する必要があります。 サンプリングしたムービングコーン(ライナー)は、コーンクラッシャーから取り出して、時間内に返送しました。

壊れたコーンクラッシャーライナーは、酸素アセチレン炎で大きなサンプルにカットされ、上から下に4つのサンプルが採取されます。 サンプルのサイズは、サンプリングサイトが熱の影響を受けないようにする必要があります。 次に、ワイヤーカットプロセスを経て、走査型電子顕微鏡用の大きなサンプルの中央にあるサンプルを取り出し、摩耗形態を観察します。 サンプルのサイズは約10mm×10mm×10mmで、1つのサンプルを採取して表面から内側への微小硬度の変化を測定します。

試料の観察は、S-2700走査型電子顕微鏡で行った。 電子顕微鏡で観察する前に、サンプルを超音波で洗浄しました。

摩耗形態と摩耗メカニズム

コーンクラッシャーマントル、コーンクラッシャーコンケーブ、地盤鉱石の間に三体のアブレシブ摩耗が生じ、ライナーの表面は複雑な応力状態にあります。

巨大なばね圧縮応力の作用下で、鉱石はライニングプレートの局所表面に巨大な圧縮応力を生成し、同時に、可動コーンは同時に高せん断応力を生成します。 2つは同時に作用し、ライニングプレートのチゼル加工、切断、押し出しを引き起こします。

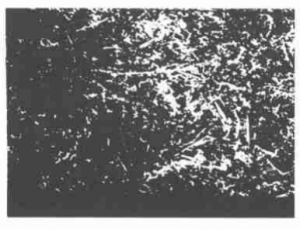

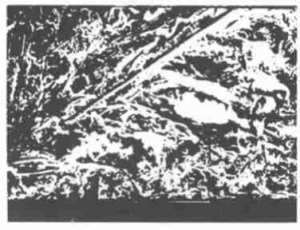

最初の写真「コーンクラッシャーライナー故障後の摩耗形態x100」から、コーンクラッシャー電動ライニングプレートは偏心回転運動を実行します。 固定されたライニングプレートにたわむと、壊れた鉱石に大きな衝撃荷重がかかり、ライニングプレートが圧迫されて塑性変形します。 繰り返し塑性変形が繰り返される場合、ライナーは多数のスクイーズ(衝撃)ピットを形成します。「コーンクラッシャーライナーの故障後の摩耗形態x500」を確認してください。

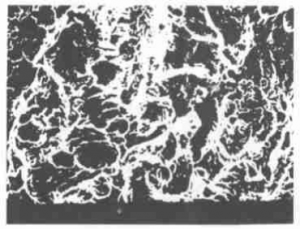

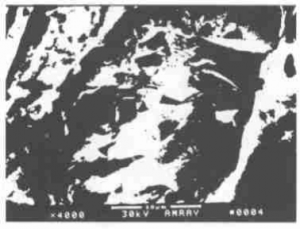

同時に、大きな荷重がかかる鉱石は、ライニングプレートに圧縮応力とせん断応力をかけます。 圧縮応力により、可動ライナーが塑性変形します。 塑性変形を繰り返すと、次の「コーンクラッシャーライナーの摩耗面にあるスクイーズ(インパクト)ピット」のように、ライナーの表面に多数のスクイーズ(インパクト)ピットが形成されます。 同時に、押出ピットの底部では、押出を繰り返した後、変形強化が起こり、塑性が枯渇して脆性破壊を形成します。 その外観「ピット底部の脆性破壊の形態」

さらなる観察により、鉱石が巨大な破砕応力の影響下でライナーの表面を圧迫したことが明らかになりました。 鉱石はプラッツ硬度のf値が低いため、f値は実際には鉱石の圧縮強度を反映しています。f= R / 100、Rは圧縮強度を意味します。 そのため、鉱石の圧縮強度が低く、破壊強度も低く、破壊しやすい。 鉱石が壊れた後、ライニングの硬度が低いため、ピットの底に押し込まれます。次の図を参照してください。

同時に、可動コーンが回転すると、鉱石とライナーの間にせん断応力が発生します。 スライディング鉱石とピット底部で圧搾された鉱石は、ライニングの表面をカットしてカットしました。

したがって、コーンクラッシャーライニングの実際の操作では、切断、切断、およびプレス(衝撃)ピットが同時に発生し、さまざまな形態の摩耗が発生します。 3種類の摩耗の割合は、鉱石の力と大きさだけでなく、鉱石の圧縮強度を反映したプラッツ硬度fの値にも関係します。

コーンクラッシャーは破砕力が大きく、回転速度が速いことに注意してください。 巨大な圧縮とせん断圧力の作用下で、ライニングボードは周期的な接触疲労荷重を受けます。 表面下の層に疲労亀裂が発生しやすく、疲労剥離が発生する可能性があります。 フレーキングは、クラッシャーライナーの摩耗の失敗要因の1つでもあります。

要約すると、コーンクラッシャーライニングの摩耗メカニズムは、切削摩耗、塑性摩耗、疲労摩耗の共存です。 異なる作業条件、特に鉱石の硬度の異なるF値では、3つの摩耗メカニズムの比率が異なります。

コーンクラッシャーライナー表面硬化

採取したコーンクラッシャーライナー(ライニングプレート)の材質は高マンガン鋼であるため、コーンクラッシャーの運転中にライニングプレートに大きな衝撃荷重がかかり、加工硬化効果が良好です。

コーンクラッシャーライナー硬度

| アイテム | 表面からの距離(mm) | |||||||||

| 0 | 0.5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 4.0 | 6.0 | 7.0 | 8.0 | |

| 1(上部) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2(中央部) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3(下部) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

表の試験結果から、コーンクラッシャーライナーは破砕された鉱石に大きな衝撃荷重を受けていることがわかります。 ライナー表面の硬度Hvは500以上にもなることがありますが、硬化深さは2mm以内です。

したがって、ライナーは、大きな衝撃荷重に耐え、チッピングを引き起こすのに十分な靭性と十分な強度を備えている必要があります。

同じライニングボードの異なる部分の表面硬化値は異なります。これは、ライニングボードの異なる部分が異なる応力と異なるサイズの鉱石を持っていることを示しています。

可動ライニングボードの上部は大きな鉱石の影響を受けるため、硬化値が最も高くなります。 可動ライニングボードの下部にある間、鉱石は壊れており、その表面硬化値は低いです。

材料の選択

上記の摩耗形態と摩耗メカニズムの分析によると、コーンクラッシャーライニングは、鉱石のチゼルと切断に耐えるために高い表面硬度を必要とするだけでなく、大きな衝撃荷重と低サイクル疲労能力に対する耐性を向上させるために高い強度と靭性を必要とします。壊して壊して。 したがって、コーンクラッシャーライナーの材料選択の基本的な要件は、ライナーが割れないようにしながら、表面硬度を可能な限り高め、切削摩耗に対する耐性を向上させることです。 高マンガン鋼の高い可塑性と靭性、および他の耐摩耗性材料の比類のない高い加工硬化能力により、高マンガン鋼は依然としてコーンクラッシャーライニングに最適な材料です。 しかし、破砕機の出力が増加し続けると、破砕比が増加し、鉱石の品位が低下し続けます。特に徳興銅鉱は希薄鉱石であり、高マンガン鋼が生産要件を満たすことは一般に困難です。 そのため、高マンガン鋼本来の特性を発揮し、高マンガン鋼に適切な塑性と靭性を持たせることを前提に、高マンガン鋼の初期硬度を上げ、加工硬化率を上げる必要があります。 。 これに基づき、通常の高マンガン鋼の組成に基づき、合金処理により高マンガン鋼の強度と硬度を向上させ、オーステナイトをベースにかなりの数の高硬度マスポイントを均一に分散させて摩耗形態を改善することを検討します。ライナー、摩耗速度を遅くします。 ただし、高マンガン鋼に合金元素を添加することは、強度と硬度の向上には有益ですが、必然的に塑性と靭性の低下につながります。 したがって、可塑性と靭性の過度の低下を回避し、断片化につながるために、合金元素の量を追加する必要があります。 したがって、私たちの鋳造所は、CrMoVTiReマンガン鋼を使用してコーンクラッシャーライナーを鋳造することを提案しています。

| CrMoVTiReマンガン鋼の化学組成 | |||||||||

| C | Si | Mn | S | P | Cr | Mo | V | Ti | 再 |

| 1. 3〜1。5 | 0. 3〜0。6 | 13〜15 | <0。04 | <0。07 | 1. 8〜2。2 | 0. 8〜1。2 | 0. 3〜0。5 | 0. 15〜0。25 | 0. 5 |

試験結果は、CrMoV TiRe高マンガン鋼の初期硬度が約HB260に達する可能性があることを示しています。これは、切削摩耗に対する耐性を向上させるのに役立ちます。

しかし、合金元素の添加、特に炭化物形成元素の添加は、必然的に未溶解の炭化物の数の増加につながり、通常の高マンガン鋼と比較して、可塑性と靭性がある程度低下します。

高マンガン鋼の合金化を重視する一方で、冶金品質の向上、特にリンと介在物の量の削減を怠ってはなりません。 これは、高マンガン鋼ライニングの耐用年数を改善するための経済的で便利な方法です。 水靭性処理中は、水靭性処理温度、水出入口時間、水温などの熱処理工程パラメータを厳しく管理し、未溶解炭化物や析出炭化物の量を国の基準で管理する必要があります。

コーンクラッシャーライナーの材質に注意しながら、鋳造工程の定式化を無視してはならないことを指摘しておく必要があります。 コーンクラッシャーライニングの肉厚は厚く、細かく砕いたライニングの最大肉厚は200mmに達する可能性があります。通常の砂型鋳造を使用すると、冷却速度が遅くなり、鋳造温度が厳密に制御されません。 粗い。 粒子が粗いため、100倍にズームインすると1つの粒子しか観察されないため、50倍にしかズームインされないため、GB6394の国家標準に従って評価することはできません。 穀物の精製は、ライナーの耐用年数を延ばすのに役立ちます。

したがって、鋳造工程では、金型砂を使用し、注入温度を下げることをお勧めします。これにより、高マンガン鋼のライニングプレートの粒子が微細化されます。

Mr. Nick Sun [email protected]

投稿時間:2020年10月23日