Bakır Madeni Konik Kırıcı Astarının Aşınma Arızasının Analizi

Bakır Madeni çalışma koşulları göz önüne alınarak konik kırıcının aşınma arıza analizi yapılmıştır. SEM analizi, çukurlarla sonuçlanan cevherin delinmesi, kesilmesi ve sıkıştırılmasının (çarpma) baskın aşınma araçları olduğunu ve düşük frekanslı yorgunluğun neden olduğu yorulma dökülmesinin aşınma arızası araçlarından biri olduğunu gösterdi. Bu nedenle, astar malzemelerinin hem cevherin delinmesine ve kesilmesine dayanacak çok yüksek bir yüzeye ve düşük frekanslı yorulma ve darbe yüküne direnecek çok yüksek mukavemet ve tokluğa sahip olması istenmelidir. Bu nedenle, astarın ön sertliğini ve iş sertleştirme oranını artırmak için yüksek manganlı çelik alaşımı seçildi. Bu arada, metalurji dökümhanesinin iyileştirilmesi ve yüksek manganlı çeliğin ısıl işlem kaliteleri de göz ardı edilemeyecek bir faktördü.

Müşterimiz, Asya'nın en büyük bakır madeni olan Dexing bakır madeni. 30'dan fazla set konik kırıcıya sahiptir, bu nedenle her yıl çok sayıda koni kırıcı aşınma parçasına ihtiyaç duyar. Birçok kırıcı aşınma parçası tedarikçisine sahiptir, ancak bu parçaların kalitesi sabit değildir. Bu nedenle dökümhanemiz, konik kırıcı gömleklerinin aşınma kusurunu bulmasına ve yayılma ömrünü iyileştirmesine yardımcı oldu.

Çalışma şartı

Dexing Bakır Madeni'ndeki cevher, cevher gövdesi kayaç tipine göre porfir ve fillit tipi cevher olarak ikiye ayrılabilir. Cevher hacmi oranı 1: 3'tür. Maden sahasında, üç endüstriyel tip oksitlenmiş cevher, karışık cevher ve birincil sülfit cevheri vardır. Sülfür cevheri ana tiptir ve kütlenin %99'undan fazlasını oluşturur.

Dexing bakır cevherinin sertliği genellikle orta sertlikteki cevhere ait olan f=5-8 arasındadır. Fillit tipi cevherin ortalama basınç mukavemeti 84,8 MPa ve granodiyorit tipi cevherin ortalama basınç mukavemeti 109,2 MPa'dır.

Örnekleme

Aşınma hatası analizinin temel adımı, aşınma yüzeyinin morfolojisini analiz etmektir, bu nedenle numune, aşınma döküntüsünün yeni aşınma yüzeyinden alınmalıdır. Örneklediğimiz hareketli koni (astar), koni kırıcıdan yeni çıkarıldı ve zamanında geri gönderildi.

Kırık konik kırıcı astar oksijen-asetilen alevi ile büyük numuneler halinde kesilir ve yukarıdan aşağıya 4 numune alınır. Numunenin boyutu, numune alma yeri ısıdan etkilenmeyecek şekilde olmalıdır. Ardından, tel kesme işlemi boyunca, aşınma morfolojisini gözlemlemek için taramalı elektron mikroskobu için büyük numunenin ortasındaki numuneyi çıkarın. Numune boyutu yaklaşık 10 mm x 10 mm x 10 mm'dir ve mikrosertlikteki değişimi yüzeyden içeriye doğru ölçmek için bir numune alınır.

Numunenin gözlemlenmesi, bir S-2700 taramalı elektron mikroskobu üzerinde gerçekleştirilmiştir. Elektron mikroskobu ile gözlemlenmeden önce numuneler ultrasonik dalgalarla temizlendi.

Aşınma Morfolojisi ve Aşınma Mekanizması

Üç gövdeli aşındırıcı aşınma, konik kırıcı mantosu, konik kırıcı içbükey ve öğütülmüş cevher arasında oluşur ve astarın yüzeyi karmaşık bir stres durumundadır.

Büyük yay sıkıştırma geriliminin etkisi altında, cevher, astar plakasının yerel yüzeyinde büyük basınç gerilimi oluşturur ve aynı zamanda hareketli koni, aynı zamanda yüksek kesme gerilimi üretir. İkisi aynı anda etki eder, bu da kaplama plakasının yontulmasına, kesilmesine ve ekstrüzyonuna neden olur.

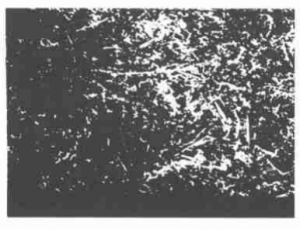

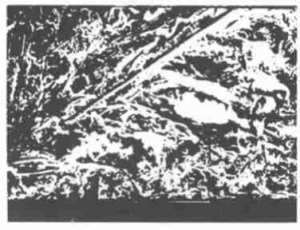

İlk resimden “Koni Kırıcı Gömlekleri Arızasından Sonra Aşınma Morfolojisi x100”, Koni kırıcı motorlu kaplama plakası eksantrik bir dönüş hareketi gerçekleştirir. Sabit astar plakasına saptırıldığında, kırık cevhere büyük bir darbe yükü vererek astar plakasının sıkışmasına ve plastik olarak deforme olmasına neden olur. Tekrarlanan plastik deformasyon durumunda, astar çok sayıda sıkıştırma (darbe) çukuru oluşturur, “Koni Kırıcı Gömlekleri Arızasından Sonra Aşınma Morfolojisi x500”ü kontrol edin.

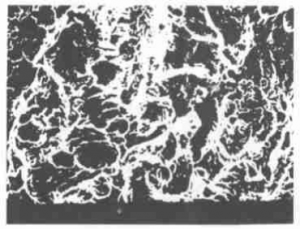

Aynı zamanda, büyük yükü taşıyan cevher, kaplama plakasını sıkıştırma gerilimine ve kesme gerilimine maruz bırakacaktır. Sıkıştırma stresi, hareketli astarın plastik deformasyonuna neden olur. Tekrarlanan plastik deformasyon durumunda, aşağıdaki “Konik kırıcı gömleğinin aşınma yüzeyindeki sıkıştırma (darbe) çukurları” resimlerinde olduğu gibi, astar yüzeyinde çok sayıda sıkma (darbe) çukuru oluşur. Aynı zamanda, ekstrüzyon çukurunun dibinde, tekrarlanan ekstrüzyondan sonra deformasyon güçlendirmesi meydana gelir ve kırılgan bir kırılma oluşturmak için plastisite tükenir. Görünüşü “Çukur dibinde kırılgan kırılma morfolojisi”

Diğer gözlemler, cevherin büyük ezilme stresinin etkisi altında astarın yüzeyini sıkıştırdığını ortaya çıkardı. Cevherin Platts sertliği f değeri düşük olduğundan, f değeri aslında cevherin basınç dayanımını yansıtır, f=R/100, R, Basınç dayanımı anlamına gelir. Bu nedenle cevherin basınç mukavemeti düşüktür, kırılma mukavemeti de düşüktür ve kırılması kolaydır. Cevher kırıldıktan sonra, astarın daha düşük sertliği nedeniyle çukurun dibine sıkılır, aşağıdaki resme bakın:

Aynı zamanda, hareketli koni döndükçe, cevher ile astar arasında kayma gerilimi oluşur. Kayar cevher ve çukurun dibinde sıkılan cevher, astarın yüzeyini keser ve keser.

Bu nedenle, konik kırıcı astarının fiili çalışmasında, aynı anda kesme, kesme ve presleme (darbe) çukurları vardır. Çeşitli aşınma biçimleri. Üç tip aşınmanın oranı sadece cevherin kuvveti ve boyutu ile değil, aynı zamanda cevherin basınç dayanımını yansıtan Platts sertliğinin f değeri ile de ilgilidir.

Konik kırıcının büyük bir kırma kuvvetine ve yüksek bir dönüş hızına sahip olduğuna dikkat edilmelidir. Büyük sıkıştırma ve kesme basıncının etkisi altında, kaplama levhası periyodik temas yorulma yüklerine maruz kalır. Yorulma çatlakları, yüzey altı tabakasında kolayca meydana gelebilir ve bu da yorulma dökülmesine neden olur. Pullanma, kırıcı astarının aşınmasının başarısızlık faktörlerinden biridir.

Özetle, konik kırıcı astarının aşınma mekanizması, kesme aşınması, plastik aşınma ve yorulma aşınmasının bir arada bulunmasıdır. Farklı çalışma koşulları, özellikle cevherin sertliğinin farklı F değeri ile, üç aşınma mekanizmasının oranları farklıdır.

Konik Kırıcı Liner yüzey sertleştirme

Örneklenen konik kırıcı astarının (astar plakası) malzemesi yüksek manganlı çelik olduğundan, astar plakası konik kırıcının çalışması sırasında büyük bir darbe yüküne maruz kalır, böylece iyi bir iş sertleştirme etkisine sahip olur.

Konik Kırıcı Liner Sertliği

| Kalem | Yüzeyden Uzaklık (mm) | |||||||||

| 0 | 0,5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 6.0 | 7.0 | 8.0 | |

| 1 (üst alan) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2(orta alan) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (alt alan) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

Tablo test sonuçlarından, konik kırıcı gömleğinin kırılmış cevherde büyük bir darbe yüküne maruz kaldığı görülebilir. Astar yüzeyinin sertliği Hv 500 veya daha fazla olabilir, ancak sertleşme derinliği sadece 2 mm'dir.

Bu nedenle, astarın, büyük darbe yüküne direnmek ve ufalanmaya neden olmak için iyi bir tokluğa ve yeterli dayanıklılığa sahip olması gerekir.

Aynı kaplama levhasının farklı kısımlarının yüzey sertleşme değerlerinin farklı olması, kaplama levhasının farklı kısımlarının farklı gerilmelere ve farklı boyutlarda cevhere sahip olduğunu göstermektedir.

Hareketli kaplama tahtasının üst kısmı büyük bir cevherden etkilenir, bu nedenle sertleşme değeri en yüksektir; hareketli astar levhasının alt kısmında ise cevher kırılmış ve yüzey sertleşme değeri düşüktür.

Malzeme Seçimi

Aşınma morfolojisi ve aşınma mekanizmasının yukarıdaki analizine göre, konik kırıcı astarı, cevher yontulmasına ve kesilmesine direnmek için yalnızca yüksek yüzey sertliği gerektirmez, aynı zamanda büyük darbe yüklerine karşı direnci ve Düşük çevrim yorulma kabiliyetini geliştirmek için yüksek mukavemet ve tokluk gerektirir. kırmak ve kırmak. Bu nedenle konik kırıcı gömleğinin malzeme seçiminde temel gereklilik, yüzey sertliğini mümkün olduğunca artırmak ve gömleğin çatlamamasını sağlarken kesme aşınmasına karşı direncini artırmaktır. Yüksek manganlı çeliğin yüksek plastisitesi ve tokluğu ve diğer aşınmaya dayanıklı malzemelerin eşsiz yüksek işleme sertleştirme kabiliyeti nedeniyle, yüksek manganlı çelik hala konik kırıcı astarları için tercih edilen malzemedir. Bununla birlikte, kırıcının gücü artmaya devam ettikçe, kırma oranı artar ve cevher tenörü düşmeye devam eder, özellikle Dexing Bakır Madeni zayıf bir cevherdir ve genellikle yüksek manganlı çeliğin üretim gereksinimlerini karşılaması zordur. Bu nedenle, yüksek manganlı çeliğin doğal özelliklerini daha iyi uygulamak ve yüksek manganlı çeliğin uygun plastisite ve tokluğa sahip olmasını sağlamak için yüksek manganlı çeliğin başlangıç sertliğini artırmak ve iş sertleştirme oranını artırmak gerekir. . Buna dayanarak, sıradan yüksek manganlı çeliğin bileşimine dayanarak, yüksek manganlı çeliğin mukavemetini ve sertliğini iyileştirmek için alaşımlama işlemini ve aşınmış formunu iyileştirmek için östenit bazında önemli sayıda yüksek sertlik kütle noktasını eşit olarak dağıtmayı düşünüyoruz. astar, aşınma oranını yavaşlatın. Bununla birlikte, yüksek manganlı çeliklere alaşım elementlerinin eklenmesi, mukavemet ve sertliğin iyileştirilmesi için faydalıdır, ancak kaçınılmaz olarak plastisite ve tokluğun azalmasına yol açacaktır. Bu nedenle, plastisite ve tokluğun aşırı azalmasını ve parçalanmaya yol açmasını önlemek için alaşım elementlerinin miktarı eklenmelidir. Bu nedenle dökümhanemiz, konik kırıcı gömleklerini dökmek için CrMoVTiRe manganez çeliği kullanmayı önermektedir.

| CrMoVTiRe Manganez Çelik Kimyasal Bileşimi | |||||||||

| C | Si | Mn | S | P | cr | ay | V | Ti | Tekrar |

| 1. 3~ 1. 5 | 0. 3~ 0. 6 | 13~ 15 | < 0.04 | < 0. 07 | 1. 8~ 2. 2 | 0. 8~ 1. 2 | 0. 3~ 0.5 | 0. 15~ 0. 25 | 0,5 |

Test sonuçları, CrMoV TiRe yüksek manganlı çeliğin başlangıç sertliğinin, kesme aşınmasına karşı direnci artırmaya elverişli olan yaklaşık HB 260'a ulaşabileceğini göstermektedir.

Bununla birlikte, alaşım elementlerinin ilavesi, özellikle karbür oluşturucu elementlerin ilavesi, kaçınılmaz olarak, sıradan yüksek manganlı çeliklere kıyasla plastisiteyi ve tokluğu belirli bir dereceye kadar azaltacak olan çözünmemiş karbürlerin sayısında bir artışa yol açacaktır.

Yüksek manganlı çeliklerin alaşımlanmasına önem verirken, özellikle fosfor ve inklüzyon miktarını azaltarak metalurjik kalitenin iyileştirilmesini ihmal etmemeliyiz. Bu, yüksek manganlı çelik kaplamaların hizmet ömrünü iyileştirmenin ekonomik ve kullanışlı bir yoludur. Su sertliği işlemi sırasında, su sertliği işlem sıcaklığı, su giriş ve çıkış süresi ve su sıcaklığı gibi ısıl işlem işlem parametreleri, çözünmemiş karbürlerin ve çökeltilmiş karbürlerin miktarının ulusal standartlar tarafından öngörülen aralık içinde kontrol edilmesi için sıkı bir şekilde kontrol edilmelidir.

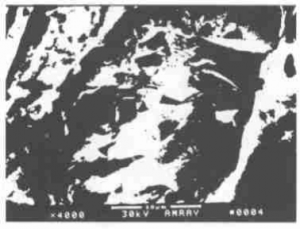

Konik kırıcı gömleğinin malzemesine dikkat edilirken döküm işleminin formülasyonunun da göz ardı edilmemesine dikkat edilmelidir. Konik kırıcı astarın duvar kalınlığı büyüktür ve ince ezilmiş astarın maksimum duvar kalınlığı 200 mm'ye ulaşabilir. Sıradan kum döküm kullanılırsa, soğutma hızı daha yavaştır ve döküm sıcaklığı sıkı bir şekilde kontrol edilmez. Kaba. İri tanecikler nedeniyle, 100 kez yakınlaştırıldığında yalnızca bir tane gözlenir, bu nedenle yalnızca 50 kez yakınlaştırılır, bu nedenle GB6394 ulusal standardına göre değerlendirilemez. Tahıl inceltme, astarın hizmet ömrünün artmasına yardımcı olacaktır.

Bu nedenle, döküm işleminde metal kalıp kumu kullanılması ve yüksek manganlı çelik astar plakasının taneciklerinin rafine edilmesine yardımcı olacak dökme sıcaklığının düşürülmesi önerilir.

Mr. Nick Sun [email protected]

Gönderim zamanı: Ekim-23-2020