Analiza awarii zużycia wykładziny kruszarki stożkowej w kopalni miedzi

W związku z warunkami pracy Kopalni Miedzi dokonano analizy zużycia eksploatacyjnego kruszarki stożkowej. Analiza SEM wykazała, że dominującymi czynnikami zużywającymi się było wiercenie, cięcie i wyciskanie (uderzenie) rudy, w wyniku którego powstają wżery, a jednym z czynników niszczących zużycie było wykruszanie się zmęczenia spowodowane zmęczeniem niskoczęstotliwościowym. Dlatego też materiały wykładzinowe powinny mieć zarówno bardzo wysoką powierzchnię, aby wytrzymać wiercenie i cięcie rudy, jak i bardzo wysoką wytrzymałość i wiązkość, aby wytrzymać zmęczenie przy niskiej częstotliwości i obciążenia udarowe. Tak więc wybrano wysokomanganową stal stopową, aby zwiększyć wstępną twardość i szybkość utwardzania wykładziny. Tymczasem poprawa jakości odlewnictwa metalurgicznego i obróbki cieplnej stali wysokomanganowej była również czynnikiem, którego nie można było pominąć.

Nasz klient, kopalnia miedzi Dexing, która jest największą kopalnią miedzi w Azji. Ma ponad 30 zestawów kruszarek stożkowych, więc każdego roku potrzebna jest duża liczba części zużywalnych do kruszarek stożkowych. Ma wielu dostawców części zużywających się do kruszarek, jednak jakość tych części nie jest stabilna. Dlatego nasza odlewnia pomogła jej znaleźć awarie związane ze zużyciem wykładzin kruszarki stożkowej i poprawić ich żywotność.

Warunki pracy

Rudę w Kopalni Miedzi Dexing można podzielić na rudę porfirową i fyllitową w zależności od rodzaju skały złoża rudy. Stosunek objętości rudy wynosi 1:3. Na terenie wydobycia występują trzy przemysłowe typy rudy utlenionej, rudy mieszanej i pierwotnej rudy siarczkowej. Ruda siarczkowa jest głównym rodzajem i stanowi ponad 99% masy.

Twardość rudy miedzi Dexing wynosi generalnie f = 5-8, co należy do rudy średniotwardej. Średnia wytrzymałość na ściskanie rudy typu fyllit wynosi 84,8 MPa, a średnia wytrzymałość na ściskanie rudy typu granodioryt 109,2 MPa.

Próbowanie

Kluczowym etapem analizy zużycia jest analiza morfologii powierzchni zużycia, dlatego próbka musi być pobrana ze świeżej powierzchni zużycia szczątków zużycia. Ruchomy stożek (wkładka), którą pobraliśmy, został właśnie usunięty z kruszarki stożkowej i wysłany z powrotem w czasie.

Uszkodzoną wykładzinę kruszarki stożkowej tnie się na duże próbki za pomocą płomienia tlenowo-acetylenowego, a następnie pobiera się 4 próbki od góry do dołu. Wielkość próbki powinna być taka, aby ciepło nie miało wpływu na miejsce pobierania próbek. Następnie, w procesie cięcia drutu, wyjmij próbkę ze środka dużej próbki do skaningowego mikroskopu elektronowego, aby obserwować morfologię zużycia. Wielkość próbki wynosi około 10 mm × 10 mm × 10 mm, a jedną próbkę pobiera się do pomiaru zmiany mikrotwardości od powierzchni do wewnątrz.

Obserwację próbki przeprowadzono na skaningowym mikroskopie elektronowym S-2700. Przed obserwacją pod mikroskopem elektronowym próbki były czyszczone falami ultradźwiękowymi.

Morfologia noszenia i mechanizm noszenia

Zużycie ścierne trzech korpusów powstaje pomiędzy płaszczem kruszarki stożkowej, wklęsłem kruszarki stożkowej i zmieloną rudą, a powierzchnia wykładziny znajduje się w stanie złożonego naprężenia.

Pod działaniem ogromnych sprężynowych naprężeń ściskających ruda wytwarza ogromne naprężenia ściskające na miejscowej powierzchni płyty okładziny, a jednocześnie ruchomy stożek generuje jednocześnie duże naprężenia ścinające. Obydwa działają jednocześnie, co powoduje dłutowanie, cięcie i wytłaczanie blachy okładzinowej.

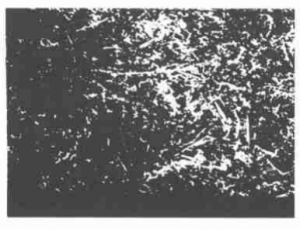

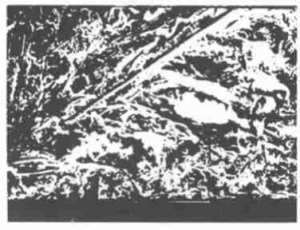

Z pierwszego zdjęcia „Morfologia zużycia po awarii wkładek kruszarki stożkowej x100” Zmotoryzowana płyta okładzinowa krusząca stożek wykonuje mimośrodowy ruch obrotowy. Gdy zostanie odchylony do stałej płyty okładziny, spowoduje ogromne obciążenie udarowe rozbitej rudy, powodując ściskanie i plastyczne odkształcenie płyty okładziny. W przypadku powtarzających się wielokrotnych odkształceń plastycznych, wykładzina tworzy liczne wgłębienia ściskania (uderzenia), sprawdź „Morfologia zużycia po awarii wykładziny kruszarki stożkowej x500”.

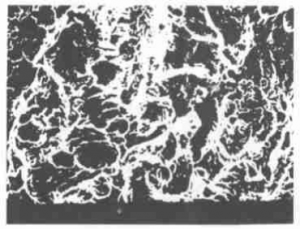

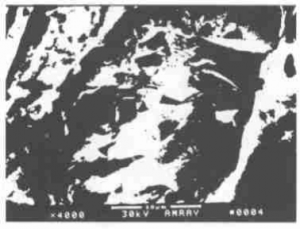

Jednocześnie ruda przenosząca ogromne obciążenie będzie poddawać płytę okładziny naprężeniom ściskającym i ścinającym. Naprężenie ściskające powoduje plastyczne odkształcenie ruchomej wykładziny. W przypadku powtarzających się, powtarzających się odkształceń plastycznych, na powierzchni wykładziny tworzą się liczne wgłębienia ściskania (uderzenia), jak na poniższych zdjęciach „Wgłębienia ściskania (uderzenia) na powierzchni ścieralnej wyłożenia kruszarki stożkowej”. Jednocześnie na dnie wykopu po wielokrotnym wyciskaniu następuje wzmocnienie odkształceniowe i wyczerpanie plastyczności do powstania kruchego pęknięcia. Jego wygląd „Morfologia kruchego pęknięcia na dnie wykopu”

Dalsze obserwacje wykazały, że ruda ściskała powierzchnię wykładziny pod wpływem ogromnego naprężenia kruszącego. Ponieważ ruda ma niską wartość twardości Plattsa, wartość f w rzeczywistości odzwierciedla wytrzymałość rudy na ściskanie, f=R/100, R oznacza wytrzymałość na ściskanie. Dlatego wytrzymałość rudy na ściskanie jest niska, wytrzymałość na rozerwanie jest również niska i łatwo ją złamać. Po zerwaniu rudy jest ona dociskana do dna wyrobiska ze względu na mniejszą twardość wyłożenia, patrz poniższy rysunek:

W tym samym czasie, gdy ruchomy stożek obraca się, pomiędzy rudą a wykładziną powstaje naprężenie ścinające. Ruda ślizgowa i ruda ściśnięta na dnie wyrobiska przecinają i przecinają powierzchnię okładziny.

Dlatego w rzeczywistej eksploatacji wykładziny kruszarki stożkowej występują jednocześnie wgłębienia tnące, rozcinające i tłoczące (uderzające) Różne formy zużycia. Jeśli chodzi o proporcje tych trzech rodzajów zużycia, jest on związany nie tylko z siłą i wielkością rudy, ale także z wartością twardości Platta f, która odzwierciedla wytrzymałość rudy na ściskanie.

Należy podkreślić, że kruszarka stożkowa posiada dużą siłę kruszenia i dużą prędkość obrotową. Pod działaniem ogromnego ściskania i ścinania płyta okładzinowa jest poddawana okresowym kontaktowym obciążeniom zmęczeniowym. Pęknięcia zmęczeniowe mogą łatwo wystąpić na warstwie podpowierzchniowej, powodując odpryski zmęczeniowe. Złuszczanie jest również jednym z czynników powodujących awarię zużycia wykładziny kruszarki.

Podsumowując, mechanizm zużycia wykładziny kruszarki stożkowej to współistnienie zużycia skrawania, zużycia plastycznego i zużycia zmęczeniowego. Przy różnych warunkach pracy, a zwłaszcza różnej wartości F twardości rudy, proporcje trzech mechanizmów zużycia są różne.

Hartowanie powierzchni wykładziny kruszarki stożkowej

Ponieważ materiałem próbki wykładziny kruszarki stożkowej (płyty wykładziny) jest stal wysokomanganowa, płyta wykładziny jest poddawana ogromnemu obciążeniu udarowemu podczas pracy kruszarki stożkowej, dzięki czemu ma dobry efekt utwardzania przez zgniot.

Twardość wkładki kruszarki stożkowej

| Przedmiot | Odległość od powierzchni (mm) | |||||||||

| 0 | 0,5 | 1,0 | 1,5 | 2,0 | 3,0 | 4.0 | 6,0 | 7,0 | 8,0 | |

| 1 (górny obszar) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2 (obszar środkowy) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (dolny obszar) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

Z wyników testów stołu widać, że wykładzina kruszarki stożkowej jest poddawana ogromnemu obciążeniu udarowemu w kruszonej rudzie. Twardość Hv powierzchni wykładziny może wynosić nawet 500 lub więcej, ale głębokość utwardzania wynosi tylko 2 mm.

Dlatego wymaga się, aby wykładzina miała dobrą ciągliwość i wystarczającą wytrzymałość, aby wytrzymać ogromne obciążenie udarowe i spowodować odpryski.

Wartości utwardzenia powierzchniowego różnych części tej samej okładziny są różne, co pokazuje, że różne części okładziny mają różne naprężenia i różne rozmiary rudy.

Górna część ruchomej deski okładzinowej jest uderzana przez dużą rudę, więc wartość utwardzenia jest najwyższa; natomiast w dolnej części ruchomej płyty okładzinowej ruda uległa rozbiciu, a jej utwardzenie powierzchniowe jest niskie.

Wybór materiałów

Zgodnie z powyższą analizą morfologii zużycia i mechanizmu zużycia, wykładzina kruszarki stożkowej wymaga nie tylko wysokiej twardości powierzchni, aby wytrzymać dłutowanie i cięcie rudy, ale także wymaga wysokiej wytrzymałości i wiązkości, aby poprawić odporność na ogromne obciążenia udarowe i odporność na zmęczenie niskocyklowe, nie łamać się i łamać. Dlatego podstawowym wymogiem przy doborze materiału wykładziny kruszarki stożkowej jest jak największe zwiększenie twardości powierzchni oraz poprawa jej odporności na ścieranie przy jednoczesnym zapewnieniu, aby wykładzina nie pękała. Ze względu na wysoką plastyczność i wytrzymałość stali wysokomanganowej oraz niezrównaną zdolność do utwardzania innych materiałów odpornych na zużycie, stal wysokomanganowa jest nadal materiałem wybieranym na wykładziny kruszarek stożkowych. Jednakże, wraz ze wzrostem mocy kruszarki, współczynnik kruszenia wzrasta, a gatunek rudy nadal spada, szczególnie kopalnia miedzi Dexing jest rudą ubogą i ogólnie trudno jest spełnić wymagania produkcyjne stali o wysokiej zawartości manganu. W związku z tym konieczne jest zwiększenie początkowej twardości stali wysokomanganowej i zwiększenie jej szybkości zgniotu w celu lepszego wykorzystania cech własnych stali wysokomanganowej oraz zapewnienia odpowiedniej plastyczności i twardości stali wysokomanganowej. . Na tej podstawie, w oparciu o skład zwykłej stali wysokomanganowej, rozważamy obróbkę stopową w celu poprawy wytrzymałości i twardości stali wysokomanganowej oraz równomierne rozłożenie znacznej liczby punktów masy o wysokiej twardości na bazie austenitu w celu poprawy zużytej formy wyściółka, zwolnij tempo zużycia. Jednak dodatek pierwiastków stopowych do stali wysokomanganowych korzystnie wpływa na poprawę wytrzymałości i twardości, ale nieuchronnie prowadzi do zmniejszenia plastyczności i wiązkości. Dlatego należy dodać pewną ilość pierwiastków stopowych, aby uniknąć nadmiernego obniżenia plastyczności i wiązkości oraz prowadzić do rozdrobnienia. Dlatego nasza odlewnia sugeruje użycie stali manganowej CrMoVTiRe do odlewania wkładek do kruszarek stożkowych,

| Skład chemiczny stali manganowej CrMoVTiRe | |||||||||

| C | Si | Mn | S | P | Cr | Mo | V | Ti | Odnośnie |

| 1. 3~ 1. 5 | 0,3 ~ 0,6 | 13~ 15 | <0,04 | <0,07 | 1. 8~ 2. 2 | 0. 8~ 1. 2 | 0,3 0,5 | 0,15~ 0,25 | 0,5 |

Wyniki badań wskazują, że twardość początkowa stali wysokomanganowej CrMoV TiRe może osiągnąć około HB 260, co sprzyja poprawie odporności na zużycie skrawające.

Jednak dodatek pierwiastków stopowych, zwłaszcza pierwiastków węglikotwórczych, nieuchronnie prowadzi do wzrostu liczby nierozpuszczonych węglików, co w pewnym stopniu zmniejszy plastyczność i wiązkość w porównaniu ze zwykłymi stalami wysokomanganowymi.

Przywiązując wagę do stopowania stali wysokomanganowych, nie można zaniedbywać poprawy jakości metalurgicznej, a zwłaszcza zmniejszenia ilości fosforu i wtrąceń. Jest to ekonomiczny i wygodny sposób na poprawę żywotności okładzin ze stali wysokomanganowej. Podczas obróbki wodoodporności parametry procesu obróbki cieplnej, takie jak temperatura obróbki wodoodporności, czas wlotu i wylotu wody oraz temperatura wody powinny być ściśle kontrolowane, aby ilość nierozpuszczonych i strącanych węglików była kontrolowana w zakresie określonym przez normy krajowe.

Należy podkreślić, że zwracając uwagę na materiał wykładziny kruszarki stożkowej, nie należy pomijać sformułowania procesu odlewania. Grubość ścianki okładziny kruszarki stożkowej jest duża, a maksymalna grubość ścianki drobno pokruszonej okładziny może osiągnąć 200 mm. Jeśli stosuje się zwykłe odlewanie w piasku, szybkość chłodzenia jest wolniejsza, a temperatura odlewania nie jest ściśle kontrolowana. Gruboziarnisty. Ze względu na duże ziarno, przy 100-krotnym powiększeniu obserwuje się tylko jedno ziarno, więc jest ono powiększane tylko do 50 razy, więc nie można go ocenić zgodnie z krajowym standardem GB6394. Rozdrobnienie ziarna pomoże wydłużyć żywotność wykładziny.

Dlatego w procesie odlewania zaleca się stosowanie piasku do formowania metalu i obniżenie temperatury odlewania, co pomoże udoskonalić ziarno płyty okładzinowej ze stali o wysokiej zawartości manganu.

Mr. Nick Sun [email protected]

Czas publikacji: 23.10.2020