Analisi della rottura per usura del rivestimento del frantoio a cono nella miniera di rame

In considerazione delle condizioni di lavoro della Miniera di Rame, è stata effettuata l'analisi della rottura per usura del frantoio a cono. L'analisi SEM ha mostrato che la perforazione, il taglio e la spremitura (urto) del minerale che ha provocato la formazione di pozzi erano i mezzi di usura predominanti e la scheggiatura da fatica causata dalla fatica a bassa frequenza era uno dei mezzi di rottura per usura. Pertanto, i materiali di rivestimento dovrebbero avere sia una superficie molto alta per resistere alla perforazione e al taglio del minerale sia una resistenza e tenacità molto elevate per resistere alla fatica a bassa frequenza e al carico di impatto. Pertanto, è stata selezionata una lega di acciaio ad alto contenuto di manganese per aumentare la durezza preliminare e il tasso di incrudimento del rivestimento. Nel frattempo, anche il miglioramento delle qualità della fonderia metallurgica e del trattamento termico dell'acciaio ad alto contenuto di manganese era un fattore che non poteva essere ignorato.

Il nostro cliente, la miniera di rame Dexing, che è la più grande miniera di rame in Asia. Ha più di 30 set di frantoi a cono, quindi ogni anno ha bisogno di un gran numero di parti soggette ad usura del frantoio a cono. Ha molti fornitori di parti soggette a usura per frantoi, tuttavia, la qualità di queste parti non è stabile. Pertanto, la nostra fonderia l'ha aiutata a trovare il cedimento dell'usura delle camicie dei frantoi a cono e a migliorarne la durata.

Condizioni di lavoro

Il minerale nella miniera di rame di Dexing può essere suddiviso in porfido e minerale di tipo fillite in base al tipo di roccia minerale. Il rapporto tra il volume del minerale è 1: 3. Nell'area mineraria, ci sono tre tipi industriali di minerale ossidato, minerale misto e minerale di solfuro primario. Il minerale di solfuro è il tipo principale e rappresenta oltre il 99% della massa.

La durezza del minerale di rame Dexing è generalmente compresa tra f = 5-8, che appartiene al minerale medio-duro. La resistenza media alla compressione del minerale di tipo fillite è 84,8 MPa e la resistenza media alla compressione del minerale di tipo granodiorite è 109,2 MPa.

Campionamento

Il passaggio chiave dell'analisi dei guasti per usura è analizzare la morfologia della superficie di usura, quindi il campione deve essere prelevato dalla superficie di usura fresca dei detriti di usura. Il cono mobile (liner) che abbiamo campionato è stato appena rimosso dal frantoio a cono e spedito indietro nel tempo.

Il rivestimento del frantoio a cono rotto viene tagliato in grandi campioni dalla fiamma di ossigeno-acetilene e 4 campioni vengono prelevati dall'alto verso il basso. La dimensione del campione dovrebbe essere tale che il sito di campionamento non sia influenzato dal calore. Quindi, attraverso il processo di taglio del filo, estrarre il campione al centro del campione grande per il microscopio elettronico a scansione per osservare la morfologia dell'usura. La dimensione del campione è di circa 10 mm × 10 mm × 10 mm e viene prelevato un campione per misurare la variazione di microdurezza dalla superficie verso l'interno.

L'osservazione del campione è stata eseguita su un microscopio elettronico a scansione S-2700. Prima dell'osservazione al microscopio elettronico, i campioni sono stati puliti con onde ultrasoniche.

Indossare morfologia e meccanismo di usura

L'usura abrasiva a tre corpi si forma tra il mantello del frantoio a cono, il concavo del frantoio a cono e il minerale macinato e la superficie del rivestimento è in uno stato di sollecitazione complesso.

Sotto l'azione di un'enorme sollecitazione di compressione della molla, il minerale genera un'enorme sollecitazione di compressione sulla superficie locale della piastra di rivestimento e, allo stesso tempo, il cono mobile genera allo stesso tempo un'elevata sollecitazione di taglio. I due agiscono contemporaneamente, provocando la scalpellatura, il taglio e l'estrusione della lamiera di rivestimento.

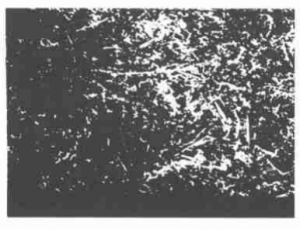

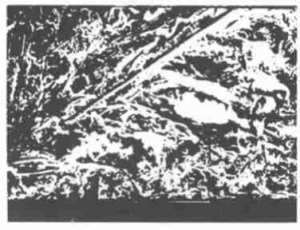

Dalla prima immagine “Wear Morphology After Cone Crusher Liners Failure x100”, la piastra di rivestimento motorizzata frantumatrice a cono esegue un movimento di rotazione eccentrico. Quando viene deviato sulla piastra di rivestimento fissa, darà un enorme carico di impatto al minerale rotto, provocando la compressione e la deformazione plastica della piastra di rivestimento. In caso di deformazione plastica ripetuta e ripetuta, il liner forma numerosi pozzi di compressione (impatto), controllare "Wear Morphology After Cone Crusher Liners Failure x500".

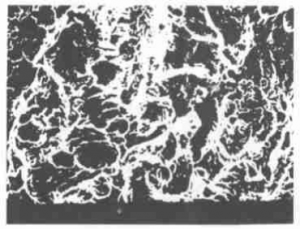

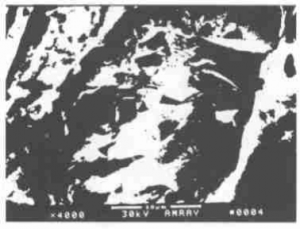

Allo stesso tempo, l'enorme carico che sopporta il minerale sottoporrà la piastra di rivestimento a sollecitazioni di compressione e di taglio. La sollecitazione di compressione provoca la deformazione plastica del rivestimento mobile. In caso di deformazione plastica ripetuta e ripetuta, sulla superficie del rivestimento si formano numerosi pozzi di compressione (impatto), come le seguenti immagini "Pozzi di compressione (impatto) sulla superficie di usura del rivestimento del frantoio a cono". Allo stesso tempo, sul fondo della fossa di estrusione, dopo ripetute estrusioni, si verifica un rafforzamento della deformazione e la plasticità si esaurisce per formare una frattura fragile. Il suo aspetto “Morfologia della frattura fragile sul fondo della fossa”

Ulteriori osservazioni hanno rivelato che il minerale ha schiacciato la superficie del rivestimento sotto l'effetto di un enorme stress da frantumazione. Poiché il minerale ha un valore f di durezza Platts basso, il valore f riflette effettivamente la resistenza alla compressione del minerale, f=R/100, R significa resistenza alla compressione. Pertanto, la resistenza alla compressione del minerale è bassa, anche la resistenza alla rottura è bassa ed è facile da rompere. Dopo che il minerale si rompe, viene schiacciato sul fondo della fossa a causa della minore durezza del rivestimento, vedere l'immagine seguente:

Allo stesso tempo, mentre il cono mobile ruota, viene generata una sollecitazione di taglio tra il minerale e il rivestimento. Il minerale scorrevole e il minerale spremuto sul fondo della fossa tagliano e tagliano la superficie del rivestimento.

Pertanto, nel funzionamento effettivo del rivestimento del frantoio a cono, ci sono contemporaneamente fosse di taglio, taglio e pressatura (impatto) Varie forme di usura. Per quanto riguarda la proporzione dei tre tipi di usura, non è solo correlata alla forza e alle dimensioni del minerale, ma anche al valore della durezza Platts f che riflette la resistenza alla compressione del minerale.

Va precisato che il frantoio a cono ha una grande forza di frantumazione e un'elevata velocità di rotazione. Sotto l'azione di un'enorme compressione e pressione di taglio, il pannello di rivestimento è soggetto a carichi periodici di fatica da contatto. Le cricche da fatica possono verificarsi facilmente sullo strato sotto la superficie, con conseguente scheggiatura da fatica. Lo sfaldamento è anche uno dei fattori di rottura dell'usura del rivestimento del frantoio.

In sintesi, il meccanismo di usura del rivestimento del frantoio a cono è la coesistenza di usura da taglio, usura plastica e usura da fatica. Con le diverse condizioni di lavoro, in particolare il diverso valore F della durezza del minerale, le proporzioni dei tre meccanismi di usura sono diverse.

Cone Crusher Liner indurimento superficiale

Poiché il materiale della fodera del frantoio a cono campionato (piastra di rivestimento) è in acciaio ad alto contenuto di manganese, la piastra di rivestimento è soggetta a un enorme carico d'urto durante il funzionamento del frantoio a cono, in modo da avere un buon effetto di incrudimento.

Durezza del rivestimento del frantoio a cono

| Articolo | Distanza dalla superficie (mm) | |||||||||

| 0 | 0,5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 6.0 | 7.0 | 8.0 | |

| 1 (zona superiore) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2 (zona centrale) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (zona inferiore) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

Dai risultati dei test della tabella si può vedere che il rivestimento del frantoio a cono è soggetto a un enorme carico d'urto nel minerale frantumato. La durezza Hv della superficie del liner può arrivare fino a 500 o più, ma la profondità di indurimento è solo entro 2 mm.

Pertanto, il rivestimento deve avere una buona tenacità e una resistenza sufficiente per resistere all'enorme carico di impatto e causare scheggiature.

I valori di indurimento superficiale di diverse parti dello stesso pannello di rivestimento sono diversi, il che mostra che parti diverse del pannello di rivestimento hanno sollecitazioni diverse e diverse dimensioni del minerale.

La parte superiore del pannello di rivestimento mobile è colpita da un minerale di grandi dimensioni, quindi il valore di indurimento è il più alto; mentre nella parte inferiore della tavola mobile di rivestimento il minerale si è rotto e il suo valore di indurimento superficiale è basso.

Selezione dei materiali

Secondo l'analisi di cui sopra della morfologia dell'usura e del meccanismo di usura, il rivestimento del frantoio a cono non solo richiede un'elevata durezza superficiale per resistere alla scalpellatura e al taglio del minerale, ma richiede anche un'elevata resistenza e tenacità per migliorare la resistenza a carichi di impatto enormi e capacità di fatica a basso ciclo, non lo farà rompere e rompere. Pertanto, il requisito fondamentale per la scelta del materiale del rivestimento del frantoio a cono è aumentare il più possibile la durezza superficiale e migliorarne la resistenza all'usura da taglio, assicurando al contempo che il rivestimento non si rompa. A causa dell'elevata plasticità e tenacità dell'acciaio ad alto contenuto di manganese e dell'elevata capacità di incrudimento senza pari di altri materiali resistenti all'usura, l'acciaio ad alto contenuto di manganese è ancora il materiale preferito per i rivestimenti dei frantoi a cono. Tuttavia, poiché la potenza del frantoio continua ad aumentare, il rapporto di frantumazione aumenta e il grado del minerale continua a diminuire, in particolare la miniera di rame Dexing è un minerale magro ed è generalmente difficile per l'acciaio ad alto contenuto di manganese soddisfare i requisiti di produzione. Pertanto, è necessario aumentare la durezza iniziale dell'acciaio ad alto contenuto di manganese e aumentarne il tasso di incrudimento con la premessa di esercitare meglio le caratteristiche intrinseche dell'acciaio ad alto contenuto di manganese e garantire che l'acciaio ad alto contenuto di manganese abbia una corretta plasticità e tenacità . Sulla base di ciò, in base alla composizione dell'acciaio ordinario ad alto contenuto di manganese, consideriamo un trattamento di lega per migliorare la resistenza e la durezza dell'acciaio ad alto contenuto di manganese e distribuire uniformemente un numero considerevole di punti di massa ad alta durezza sulla base dell'austenite per migliorare la forma usurata di la fodera, rallenta il tasso di usura. Tuttavia, l'aggiunta di elementi di lega agli acciai ad alto contenuto di manganese è vantaggiosa per il miglioramento della resistenza e della durezza, ma porterà inevitabilmente alla riduzione della plasticità e della tenacità. Pertanto, la quantità di elementi di lega deve essere aggiunta per evitare un'eccessiva riduzione di plasticità e tenacità e portare alla frammentazione. Quindi la nostra fonderia suggerisce di utilizzare l'acciaio al manganese CrMoVTiRe per colare le loro fodere per frantoi a cono,

| Composizione chimica dell'acciaio al manganese CrMoVTiRe | |||||||||

| C | si | Mn | S | P | Cr | Mo | v | Ti | Rif |

| 1. 3~ 1. 5 | 0. 3~ 0. 6 | 13~ 15 | < 0. 04 | < 0. 07 | 1. 8~ 2. 2 | 0. 8~ 1. 2 | 0. 3~ 0. 5 | 0. 15~ 0. 25 | 0. 5 |

I risultati del test mostrano che la durezza iniziale dell'acciaio ad alto contenuto di manganese CrMoV TiRe può raggiungere circa HB 260, il che contribuisce a migliorare la resistenza all'usura da taglio.

Tuttavia, l'aggiunta di elementi di lega, in particolare l'aggiunta di elementi che formano carburo, porterà inevitabilmente ad un aumento del numero di carburi indisciolti, che ridurrà in una certa misura la plasticità e la tenacità rispetto ai normali acciai ad alto contenuto di manganese.

Pur attribuendo importanza alla lega di acciai ad alto contenuto di manganese, non dobbiamo trascurare il miglioramento della qualità metallurgica, soprattutto riducendo la quantità di fosforo e inclusioni. Questo è un modo economico e conveniente per migliorare la durata dei rivestimenti in acciaio ad alto contenuto di manganese. Durante il trattamento della tenacità dell'acqua, i parametri del processo di trattamento termico come la temperatura del trattamento della tenacità dell'acqua, il tempo di ingresso e uscita dell'acqua e la temperatura dell'acqua devono essere rigorosamente controllati in modo che la quantità di carburi non disciolti e carburi precipitati sia controllata entro l'intervallo prescritto dalle norme nazionali.

Si precisa che, pur prestando attenzione al materiale della camicia del frantoio a cono, non va trascurata la formulazione del processo di colata. Lo spessore della parete del rivestimento del frantoio a cono è ampio e lo spessore massimo della parete del rivestimento frantumato fine può raggiungere i 200 mm. Se viene utilizzata la normale colata in sabbia, la velocità di raffreddamento è più lenta e la temperatura di colata non è rigorosamente controllata. grossolano. A causa dei grani grossolani, viene osservato un solo granello quando viene ingrandito fino a 100 volte, quindi viene ingrandito solo fino a 50 volte, quindi non può essere valutato secondo lo standard nazionale di GB6394. La raffinazione del grano contribuirà ad aumentare la durata del rivestimento.

Pertanto, nel processo di colata, si consiglia di utilizzare la sabbia per stampi metallici e di ridurre la temperatura di colata, il che aiuterà a perfezionare la grana della piastra di rivestimento in acciaio ad alto contenuto di manganese.

Mr. Nick Sun [email protected]

Tempo di pubblicazione: 23 ottobre 2020