Análisis de la falla por desgaste del revestimiento de una trituradora de cono en una mina de cobre

Dadas las condiciones de trabajo de la Mina de Cobre, se realizó el análisis de falla por desgaste de la trituradora de cono. El análisis SEM mostró que la perforación, corte y exprimido (impacto) del mineral que resultó en tajos fueron los medios de desgaste dominantes y el desprendimiento por fatiga causado por la fatiga de baja frecuencia fue uno de los medios de falla por desgaste. Por lo tanto, se debe exigir que los materiales del revestimiento tengan una superficie muy alta para resistir la perforación y el corte del mineral y una resistencia y tenacidad muy altas para resistir la fatiga de baja frecuencia y la carga de impacto. Por lo tanto, se seleccionó una aleación de acero con alto contenido de manganeso para aumentar la dureza preliminar y la tasa de endurecimiento por trabajo del revestimiento. Mientras tanto, la mejora de las cualidades de fundición metalúrgica y tratamiento térmico del acero con alto contenido de manganeso también fue un factor que no se pudo ignorar.

Nuestro cliente, la mina de cobre Dexing, que es la mina de cobre más grande de Asia. Tiene más de 30 juegos de trituradoras de cono, por lo que necesita una gran cantidad de piezas de desgaste para trituradoras de cono cada año. Tiene muchos proveedores de piezas de desgaste para trituradoras, sin embargo, la calidad de estas piezas no es estable. Por lo tanto, nuestra fundición la ayudó a encontrar la falla por desgaste de los revestimientos de la trituradora de cono y a mejorar su vida útil.

Condiciones de trabajo

El mineral en la mina de cobre Dexing se puede dividir en mineral de tipo pórfido y filita según el tipo de roca del cuerpo del mineral. La relación de volumen de mineral es 1: 3. En el área minera, hay tres tipos industriales de mineral oxidado, mineral mixto y mineral de sulfuro primario. El mineral de sulfuro es el tipo principal y representa más del 99% de la masa.

La dureza del mineral de cobre Dexing es generalmente entre f = 5-8, que pertenece al mineral de dureza media. La resistencia a la compresión promedio del mineral de tipo filita es de 84,8 MPa, y la resistencia a la compresión promedio del mineral de tipo granodiorita es de 109,2 MPa.

Muestreo

El paso clave del análisis de fallas por desgaste es analizar la morfología de la superficie de desgaste, por lo que la muestra debe tomarse de la superficie de desgaste fresca de los residuos de desgaste. El cono móvil (revestimiento) que tomamos como muestra se retiró de la trituradora de cono y se envió de regreso en el tiempo.

El revestimiento roto de la trituradora de cono se corta en muestras grandes con una llama de oxígeno-acetileno y se toman 4 muestras de arriba a abajo. El tamaño de la muestra debe ser tal que el sitio de muestreo no se vea afectado por el calor. Luego, a través del proceso de corte de alambre, saque la muestra en el centro de la muestra grande para el microscopio electrónico de barrido para observar la morfología del desgaste. El tamaño de la muestra es de aproximadamente 10 mm × 10 mm × 10 mm, y se toma una muestra para medir el cambio en la microdureza desde la superficie hacia adentro.

La observación de la muestra se realizó en un microscopio electrónico de barrido S-2700. Antes de la observación por el microscopio electrónico, las muestras se limpiaron con ondas ultrasónicas.

Morfología de desgaste y mecanismo de desgaste

El desgaste abrasivo de tres cuerpos se forma entre el manto de la trituradora de cono, el cóncavo de la trituradora de cono y el mineral molido, y la superficie del revestimiento se encuentra en un estado de tensión complejo.

Bajo la acción de una gran tensión de compresión del resorte, el mineral genera una gran tensión de compresión en la superficie local de la placa de revestimiento y, al mismo tiempo, el cono en movimiento genera una gran tensión de cizallamiento al mismo tiempo. Los dos actúan al mismo tiempo, lo que provoca el cincelado, corte y extrusión de la placa de revestimiento.

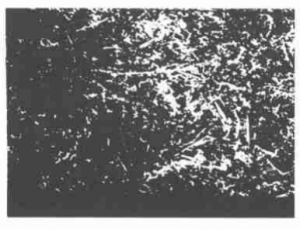

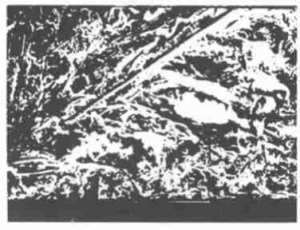

Desde la primera imagen "Morfología del desgaste después de la falla de los revestimientos de la trituradora de cono x100", la placa de revestimiento motorizada de trituración de cono realiza un movimiento de rotación excéntrico. Cuando se desvía hacia la placa de revestimiento fija, le dará una gran carga de impacto al mineral roto, lo que hará que la placa de revestimiento se comprima y se deforme plásticamente. En el caso de deformaciones plásticas repetidas, el revestimiento forma numerosas picaduras (impacto), verifique la “Morfología del desgaste después de fallas en los revestimientos de la trituradora de cono x500”.

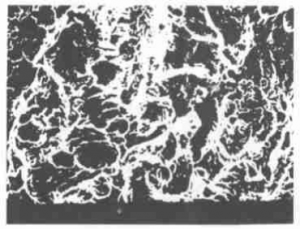

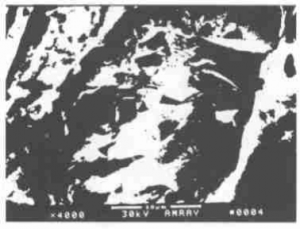

Al mismo tiempo, el mineral que soporta la enorme carga someterá la placa de revestimiento a tensión de compresión y tensión de corte. La tensión de compresión provoca la deformación plástica del revestimiento móvil. En el caso de deformaciones plásticas repetidas y repetidas, se forman numerosas picaduras por compresión (impacto) en la superficie del revestimiento, como en las siguientes imágenes de “Picaduras por compresión (impacto) en la superficie de desgaste del revestimiento de la trituradora de cono”. Al mismo tiempo, en el fondo del hoyo de extrusión, después de extrusión repetida, se produce un fortalecimiento de la deformación y se agota la plasticidad para formar una fractura frágil. Su apariencia “Morfología de fractura frágil en el fondo del pozo”

Otras observaciones revelaron que el mineral comprimió la superficie del revestimiento bajo el efecto de una enorme tensión de trituración. Debido a que el mineral tiene un valor f de dureza Platts bajo, el valor f en realidad refleja la resistencia a la compresión del mineral, f=R/100, R significa Resistencia a la compresión. Por lo tanto, la resistencia a la compresión del mineral es baja, la resistencia a la rotura también es baja y es fácil de romper. Después de que el mineral se rompe, se aprieta hasta el fondo del pozo debido a la menor dureza del revestimiento, vea la siguiente imagen:

Al mismo tiempo, a medida que gira el cono en movimiento, se genera un esfuerzo cortante entre el mineral y el revestimiento. El mineral deslizante y el mineral exprimido en el fondo del tajo cortan y cortan la superficie del revestimiento.

Por lo tanto, en la operación real del revestimiento de la trituradora de cono, existen simultáneamente hoyos de corte, corte y prensado (impacto) Diversas formas de desgaste. En cuanto a la proporción de los tres tipos de desgaste, no solo está relacionada con la fuerza y el tamaño del mineral, sino también con el valor de la dureza Platts f que refleja la resistencia a la compresión del mineral.

Cabe señalar que la trituradora de cono tiene una gran fuerza de trituración y una alta velocidad de rotación. Bajo la acción de una gran compresión y presión de cizallamiento, el tablero de revestimiento está sujeto a cargas periódicas de fatiga por contacto. Las grietas por fatiga pueden ocurrir fácilmente en la capa del subsuelo, lo que resulta en un desprendimiento por fatiga. La descamación también es uno de los factores de falla del desgaste del revestimiento de la trituradora.

En resumen, el mecanismo de desgaste del revestimiento de la trituradora de cono es la coexistencia de desgaste por corte, desgaste plástico y desgaste por fatiga. Con las diferentes condiciones de trabajo, especialmente el diferente valor F de la dureza del mineral, las proporciones de los tres mecanismos de desgaste son diferentes.

Endurecimiento de la superficie del revestimiento de la trituradora de cono

Debido a que el material del revestimiento de la trituradora de cono muestreado (placa de revestimiento) es acero con alto contenido de manganeso, la placa de revestimiento está sujeta a una gran carga de impacto durante la operación de la trituradora de cono, por lo que tiene un buen efecto de endurecimiento por trabajo.

Dureza del revestimiento de la trituradora de cono

| Articulo | Distancia desde la superficie (mm) | |||||||||

| 0 | 0.5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 6.0 | 7.0 | 8.0 | |

| 1 (área superior) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2 (área media) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (área inferior) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

En los resultados de las pruebas de la tabla se puede ver que el revestimiento de la trituradora de cono está sujeto a una gran carga de impacto en el mineral triturado. La dureza Hv de la superficie del revestimiento puede ser tan alta como 500 o más, pero la profundidad de endurecimiento es de solo 2 mm.

Por lo tanto, se requiere que el revestimiento tenga buena tenacidad y suficiente resistencia para resistir la enorme carga de impacto y causar astillado.

Los valores de endurecimiento de la superficie de diferentes partes del mismo tablero de revestimiento son diferentes, lo que muestra que las diferentes partes del tablero de revestimiento tienen diferentes tensiones y diferentes tamaños de mineral.

La parte superior de la placa de revestimiento móvil se ve afectada por un mineral grande, por lo que el valor de endurecimiento es el más alto; mientras que en la parte inferior del tablero de revestimiento móvil, el mineral se ha roto y su valor de endurecimiento superficial es bajo.

Selección de materiales

De acuerdo con el análisis anterior de la morfología y el mecanismo de desgaste, el revestimiento de la trituradora de cono no solo requiere una alta dureza superficial para resistir el cincelado y el corte del mineral, sino que también requiere una alta resistencia y tenacidad para mejorar la resistencia a las grandes cargas de impacto y la capacidad de fatiga de ciclo bajo, no romper y romper. Por lo tanto, el requisito básico para la selección del material del revestimiento de la trituradora de cono es aumentar la dureza de la superficie tanto como sea posible y mejorar su resistencia al desgaste por corte mientras se asegura que el revestimiento no se agriete. Debido a la alta plasticidad y tenacidad del acero con alto contenido de manganeso, y la inigualable capacidad de endurecimiento por trabajo de otros materiales resistentes al desgaste, el acero con alto contenido de manganeso sigue siendo el material de elección para los revestimientos de las trituradoras de cono. Sin embargo, a medida que la potencia de la trituradora continúa aumentando, la relación de trituración aumenta y la ley del mineral continúa disminuyendo, especialmente la mina de cobre Dexing es un mineral pobre y, en general, es difícil que el acero con alto contenido de manganeso cumpla con los requisitos de producción. Por lo tanto, es necesario aumentar la dureza inicial del acero con alto contenido de manganeso y aumentar su tasa de endurecimiento por trabajo bajo la premisa de ejercer mejor las características inherentes del acero con alto contenido de manganeso y garantizar que el acero con alto contenido de manganeso tenga la plasticidad y dureza adecuadas. . En base a esto, en base a la composición del acero ordinario con alto contenido de manganeso, consideramos el tratamiento de aleación para mejorar la resistencia y la dureza del acero con alto contenido de manganeso y distribuir uniformemente una cantidad considerable de puntos de masa de alta dureza sobre la base de austenita para mejorar la forma desgastada de el forro, Reduzca la velocidad de desgaste. Sin embargo, la adición de elementos de aleación a los aceros con alto contenido de manganeso es beneficiosa para mejorar la resistencia y la dureza, pero inevitablemente conducirá a la reducción de la plasticidad y la tenacidad. Por lo tanto, se debe agregar la cantidad de elementos de aleación para evitar una reducción excesiva de la plasticidad y la tenacidad y provocar la fragmentación. Por lo tanto, nuestra fundición sugiere usar acero al manganeso CrMoVTiRe para moldear los revestimientos de sus trituradoras de cono,

| Composición química del acero al manganeso CrMoVTire | |||||||||

| C | Si | Minnesota | S | PAGS | cr | Mes | V | ti | Re |

| 1. 3~ 1. 5 | 0. 3~ 0. 6 | 13~15 | < 0. 04 | < 0. 07 | 1. 8~ 2. 2 | 0. 8~ 1. 2 | 0. 3~ 0. 5 | 0. 15~ 0. 25 | 0. 5 |

Los resultados de las pruebas muestran que la dureza inicial del acero con alto contenido de manganeso CrMoV TiRe puede alcanzar alrededor de HB 260, lo que conduce a mejorar la resistencia al desgaste por corte.

Sin embargo, la adición de elementos de aleación, especialmente la adición de elementos que forman carburos, conducirá inevitablemente a un aumento en la cantidad de carburos no disueltos, lo que reducirá la plasticidad y la tenacidad hasta cierto punto en comparación con los aceros comunes con alto contenido de manganeso.

Si bien damos importancia a la aleación de aceros con alto contenido de manganeso, no debemos descuidar la mejora de la calidad metalúrgica, especialmente la reducción de la cantidad de fósforo e inclusiones. Esta es una forma económica y conveniente de mejorar la vida útil de los revestimientos de acero con alto contenido de manganeso. Durante el tratamiento de dureza del agua, los parámetros del proceso de tratamiento térmico, como la temperatura del tratamiento de dureza del agua, el tiempo de entrada y salida del agua y la temperatura del agua, deben controlarse estrictamente para que la cantidad de carburos no disueltos y carburos precipitados se controle dentro del rango prescrito por las normas nacionales.

Cabe señalar que si bien se presta atención al material del revestimiento de la trituradora de cono, no se debe ignorar la formulación del proceso de fundición. El grosor de la pared del revestimiento de la trituradora de cono es grande y el grosor máximo de la pared del revestimiento triturado fino puede alcanzar los 200 mm. Si se utiliza fundición en arena normal, la velocidad de enfriamiento es más lenta y la temperatura de fundición no se controla estrictamente. Grueso. Debido a los granos gruesos, solo se observa un grano cuando se acerca 100 veces, por lo que solo se acerca 50 veces, por lo que no se puede evaluar de acuerdo con el estándar nacional GB6394. El refinamiento del grano ayudará a aumentar la vida útil del revestimiento.

Por lo tanto, en el proceso de fundición, se recomienda usar arena para moldes metálicos y reducir la temperatura de vertido, lo que ayudará a refinar el grano de la placa de revestimiento de acero con alto contenido de manganeso.

Mr. Nick Sun [email protected]

Hora de publicación: 23-oct-2020