Analyse af slidsvigt af kegleknuserforing ved kobbermine

I lyset af arbejdsforholdene i Copper Mine blev analysen af kegleknuserens slidsvigt foretaget. SEM-analyse viste, at boring, skæring og sammenpresning (påvirkning) af malm, som resulterede i gruber, var de dominerende slidmidler, og udmattelsesskavningen forårsaget af lavfrekvent træthed var et af slidsvigtmidlerne. Derfor bør det kræves, at foringsmaterialerne har både meget høj overflade for at modstå boring og skæring af malm og meget høj styrke og sejhed for at modstå lavfrekvent træthed og slagbelastning. Så høj manganstållegering blev valgt for at øge foringens foreløbige hårdhed og arbejdshærdningshastighed. I mellemtiden var forbedringen af metallurgistøberi og varmebehandlingskvaliteter af højt manganstål også en faktor, der ikke kunne ignoreres.

Vores kunde, Dexing kobbermine, som er den største kobbermine i Asien. Den har mere end 30 sæt kegleknusere, så der er brug for et stort antal sliddele til kegleknusere hvert år. Det har mange leverandører af knuser sliddele, men kvaliteten af disse dele er ikke stabil. Derfor havde vores støberi hjulpet det med at finde slidsvigt på kegleknuserforinger og forbedre dets levetid.

Arbejdsvilkår

Malmen i Dexing-kobberminen kan opdeles i porfyr- og phyllit-type malm i henhold til typen af malmlegemesten. Forholdet mellem malmvolumen er 1: 3. I mineområdet er der tre industrielle typer af oxideret malm, blandet malm og primær sulfidmalm. Sulfidmalmen er hovedtypen og udgør mere end 99 % af massen.

Hårdheden af Dexing kobbermalm er generelt mellem f = 5-8, hvilket hører til mellemhård malm. Den gennemsnitlige trykstyrke for malmen af phyllittypen er 84,8 MPa, og den gennemsnitlige trykstyrke for malmen af granodiorittypen er 109,2 MPa.

Prøveudtagning

Nøgletrinet i analyse af slidsvigt er at analysere slidoverfladens morfologi, så prøven skal tages fra den friske slidoverflade af slidaffaldet. Den bevægelige kegle (liner), vi prøvede, blev netop fjernet fra kegleknuseren og sendt tilbage i tiden.

Den knækkede kegleknuserforing skæres i store prøver af oxygen-acetylenflamme, og 4 prøver udtages fra top til bund. Størrelsen af prøven skal være sådan, at prøveudtagningsstedet ikke påvirkes af varme. Derefter, gennem trådskæringsprocessen, tages prøven ud i midten af den store prøve til scanningselektronmikroskop for at observere slidmorfologien. Størrelsen af prøven er ca. 10 mm × 10 mm × 10 mm, og en prøve udtages for at måle ændringen i mikrohårdhed fra overfladen indad.

Observation af prøven blev udført på et S-2700 scanningselektronmikroskop. Før observation med elektronmikroskop blev prøverne renset med ultralydsbølger.

Slidmorfologi og slidmekanisme

Det slibende slid på tre legeme er dannet mellem kegleknuserens kappe, kegleknuserens konkave og jordmalmen, og overfladen af foringen er i en kompleks stresstilstand.

Under påvirkning af stor fjedertrykspænding genererer malmen enorm trykspænding på den lokale overflade af foringspladen, og på samme tid genererer den bevægelige kegle høj forskydningsspænding på samme tid. De to virker på samme tid, hvilket forårsager mejsling, skæring og ekstrudering af forpladen.

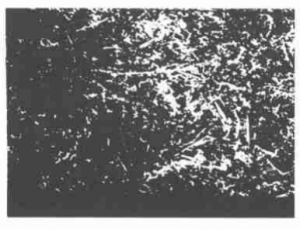

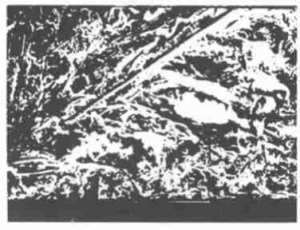

Fra det første billede "Wear Morphology After Cone Crusher Liners Failure x100", udfører den kegleknusende motoriserede foringsplade en excentrisk rotationsbevægelse. Når det afbøjes til den faste foringsplade, vil det give en enorm slagbelastning til den knækkede malm, hvilket medfører, at foringspladen bliver klemt og plastisk deformeret. I tilfælde af gentagne gentagne plastiske deformationer danner foringen adskillige klemhuller, tjek "Wear Morphology After Cone Crusher Liners Failure x500".

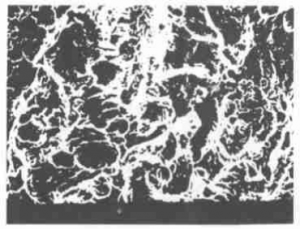

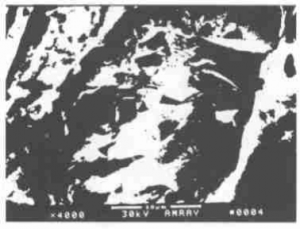

Samtidig vil malmen, der bærer den enorme belastning, udsætte foringspladen for trykspænding og forskydningsspænding. Kompressionsspændingen forårsager plastisk deformation af den bevægelige foring. I tilfælde af gentagne gentagne plastiske deformationer dannes der adskillige klemme (stød) gruber på overfladen af foringen, som de følgende "Squeeze (slag) gruber på slidfladen af kegleknuser liner" billeder. På samme tid, i bunden af ekstruderingsgraven, efter gentagen ekstrudering, opstår deformationsforstærkning, og plasticiteten udtømmes for at danne et sprødt brud. Dens udseende "Morfologi af skørt brud i bunden af gruben"

Yderligere observationer afslørede, at malmen pressede overfladen af foringen under påvirkning af enorm knusningsspænding. Fordi malmen har en lav Platts hårdhed f-værdi, afspejler f-værdien faktisk malmens trykstyrke, f=R/100, R betyder trykstyrke. Derfor er malmens trykstyrke lav, brudstyrken er også lav, og den er let at bryde. Efter at malmen er knækket, presses den til bunden af gruben på grund af foringens lavere hårdhed, se følgende billede:

Samtidig med at den bevægelige kegle roterer, genereres der forskydningsspændinger mellem malmen og foringen. Den glidende malm og malmen klemt i bunden af gruben skærer og skærer overfladen af foringen.

Derfor er der i selve driften af kegleknuserens beklædning samtidig skære-, skære- og presse- (slag)gruber Forskellige former for slid. Hvad angår andelen af de tre typer slid, er det ikke kun relateret til malmens kraft og størrelse, men også til værdien af Platts hårdhed f, der afspejler malmens trykstyrke.

Det skal pointeres, at kegleknuseren har en stor knusekraft og en høj rotationshastighed. Under påvirkning af enorm kompression og forskydningstryk udsættes foringspladen for periodiske kontakttræthedsbelastninger. Der kan let opstå træthedsrevner på det underliggende lag, hvilket resulterer i udmattelsesspaltninger. Afskalning er også en af fejlfaktorerne ved slid på knuserforingen.

Sammenfattende er slidmekanismen for kegleknuserens foring sameksistensen af skæreslid, plastikslid og træthedsslid. Med de forskellige arbejdsforhold, især den forskellige F-værdi af malmens hårdhed, er proportionerne mellem de tre slidmekanismer forskellige.

Cone Crusher Liner overfladehærdning

Fordi materialet i den prøvede kegleknuserforing (foringsplade) er højmanganstål, udsættes forpladen for en enorm slagbelastning under driften af kegleknuseren, så den har en god arbejdshærdende effekt.

Kegleknuser Liner Hårdhed

| Vare | Afstand fra overflade (mm) | |||||||||

| 0 | 0,5 | 1.0 | 1.5 | 2.0 | 3.0 | 4,0 | 6,0 | 7,0 | 8,0 | |

| 1 (øverste område) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2 (midterste område) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (nederste område) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

Det kan ses af tabeltestresultaterne, at kegleknuserforingen udsættes for en enorm slagbelastning i den knuste malm. Foringsoverfladens hårdhed Hv kan være så høj som 500 eller mere, men hærdningsdybden er kun inden for 2 mm.

Derfor kræves det, at foringen har god sejhed og tilstrækkelig styrke til at modstå den enorme stødbelastning og forårsage skår.

Overfladehærdningsværdierne for forskellige dele af samme foringsplade er forskellige, hvilket viser, at forskellige dele af foringspladen har forskellige spændinger og forskellige størrelser malm.

Den øverste del af det bevægelige foringsbræt er påvirket af en stor malm, så hærdningsværdien er den højeste; mens malmen i den nederste del af det bevægelige foringsbræt er brudt, og dens overfladehærdningsværdi er lav.

Udvalg af materialer

Ifølge ovenstående analyse af slidmorfologi og slidmekanisme kræver kegleknuserens beklædning ikke kun høj overfladehårdhed for at modstå malmmejsling og -skæring, men kræver også høj styrke og sejhed for at forbedre modstanden over for store stødbelastninger og lav cyklustræthedsevne, vil ikke bryde og bryde. Derfor er det grundlæggende krav til materialevalg af kegleknuserforingen at øge overfladens hårdhed så meget som muligt og at forbedre dens modstandsdygtighed over for skæreslid, samtidig med at det sikres, at foringen ikke revner. På grund af den høje plasticitet og sejhed af stål med højt manganindhold og den uovertrufne høje hærdningsevne for andre slidbestandige materialer er stål med højt manganindhold stadig det foretrukne materiale til kegleknuserforinger. Men efterhånden som knuserens kraft fortsætter med at stige, stiger knusningsforholdet, og malmkvaliteten fortsætter med at falde, især Dexing Copper Mine er en mager malm, og det er generelt vanskeligt for stål med højt manganindhold at opfylde produktionskravene. Derfor er det nødvendigt at øge den indledende hårdhed af højmanganstålet og øge dets arbejdshærdningshastighed under forudsætningen af bedre at udøve de iboende egenskaber af højmanganstålet og sikre, at højmanganstålet har ordentlig plasticitet og sejhed . Baseret på dette, baseret på sammensætningen af almindeligt højmanganstål, overvejer vi legeringsbehandling for at forbedre styrken og hårdheden af højmanganstål og jævnt fordele et betydeligt antal højhårdhedsmassepunkter på basis af austenit for at forbedre den slidte form af foringen, Sænk slidhastigheden. Tilsætningen af legeringselementer til stål med højt manganindhold er dog gavnligt for forbedring af styrke og hårdhed, men det vil uundgåeligt føre til reduktion af plasticitet og sejhed. Derfor skal mængden af legeringselementer tilføjes for at undgå overdreven reduktion af plasticitet og sejhed og føre til fragmentering. Så vores støberi foreslår at bruge CrMoVTiRe manganstål til at støbe deres kegleknuserforinger,

| CrMoVTiRe Manganstål kemisk sammensætning | |||||||||

| C | Si | Mn | S | P | Cr | Mo | V | Ti | Vedr |

| 1. 3 ~ 1. 5 | 0. 3 ~ 0. 6 | 13-15 | < 0. 04 | < 0. 07 | 1. 8~ 2. 2 | 0. 8~ 1. 2 | 0. 3 ~ 0. 5 | 0. 15 ~ 0. 25 | 0. 5 |

Testresultaterne viser, at den indledende hårdhed af CrMoV TiRe-stål med højt manganindhold kan nå omkring HB 260, hvilket er befordrende for at forbedre modstandsdygtigheden over for skæreslid.

Tilsætning af legeringselementer, især tilsætning af hårdmetaldannende elementer, vil dog uundgåeligt medføre en stigning i antallet af uopløste karbider, hvilket vil reducere plasticiteten og sejheden til en vis grad sammenlignet med almindelige højmanganstål.

Mens vi lægger vægt på legeringen af stål med højt manganindhold, må vi ikke forsømme forbedringen af metallurgisk kvalitet, især ved at reducere mængden af fosfor og indeslutninger. Dette er en økonomisk og bekvem måde at forbedre levetiden for stålforinger med højt manganindhold. Under vandsejhedsbehandling bør varmebehandlingsprocesparametre såsom vandsejhedsbehandlingstemperatur, vandindløbs- og udløbstid og vandtemperatur kontrolleres strengt, så mængden af uopløste karbider og udfældede karbider kontrolleres inden for det område, der er foreskrevet af nationale standarder.

Det skal påpeges, at mens man er opmærksom på materialet i kegleknuserforingen, bør formuleringen af støbeprocessen ikke ignoreres. Vægtykkelsen af kegleknuserforingen er stor, og den maksimale vægtykkelse af den fine knuste foring kan nå 200 mm. Hvis der anvendes almindelig sandstøbning, er afkølingshastigheden langsommere, og støbetemperaturen er ikke strengt kontrolleret. Grov. På grund af de grove korn observeres kun ét korn, når der zoomes ind til 100 gange, så det zoomes kun ind til 50 gange, så det kan ikke evalueres i henhold til den nationale standard for GB6394. Kornforfining vil bidrage til at forlænge foringens levetid.

Derfor anbefales det i støbeprocessen at bruge metalformsand og reducere hældetemperaturen, hvilket vil hjælpe med at forfine kornet af højmanganstålforingsplade.

Mr. Nick Sun [email protected]

Indlægstid: 23. oktober 2020